EBZ220型掘进机截割臂伸缩外筒结构分析与改进 *

2021-05-18李文飞

李文飞

(山西晋煤集团赵庄煤业,山西 长子 046600)

0 引 言

随着我国经济的飞速发展,煤炭的需求量越来越大,使得煤炭开采的规模和深度逐年增加,对煤矿开采机械可靠性提出了更高的要求[1]。EBZ220型掘进机作为煤炭开采过程中的重要设备,其应用范围越来越广泛,不仅提高了煤矿开采效率,还提高了煤炭企业的经济效益[2]。研究表明我国年巷道掘进多达600多万米,其中2/3由掘进机完成,因此必须提高掘进机的掘进效率和可靠性,使其更好地适应矿井内复杂的工作情况[3-4]。掘进机服役条件极其恶劣,截割机构受力情况较为复杂,工作载荷波动范围较大,这就增加了掘进机所受动载荷过大出现破坏[5]。截割臂作为掘进机的重要组成部分,结构的安全性和可靠性直接关系着掘进机的工作稳定性,尤其是伸缩外筒的强度和刚度[6]。因此对伸缩外筒进行仿真分析,找出应力集中位置,进一步优化改进,对于提高掘进机的工作可靠性具有重要的意义。

1 截割臂结构及工作原理

掘进机包括两种类型,即纵轴式和横轴式,横轴式掘进机截割头旋转的轴线垂直与之相连的悬臂轴线,能够承受较大的煤矿截割阻力,保证足够的截割能力,应用较广泛。横轴式掘进机主要由截割机构、回转机构、装运机构、行走机构、液压系统、电气系统和喷雾除尘系统组成,其中截割机构主要由工作臂、截割头、截割电动机、截割减速器和喷雾系统等组成。截割机构工作时由交流电动机输出驱动扭矩,经由联轴器传输至减速器,驱动截割头旋转,实现截割头的旋转截割。掘进机截割臂可以借助伸缩油缸实现前后伸缩,其工作原理如下:电机与减速器法兰之间为螺栓固定,伸缩油缸两耳环分别连接减速器法兰和伸缩外筒,伸缩外筒由后座板与回转台连接,当油缸伸缩动作时将会使减速器连接法兰转动,进而带动电机运动,油缸伸长的过程中电机向前推动内管向前运动,油缸收缩运动过程中减速器连接法兰推动内管向后运动,进而达到内管和外管之间的相对运动。

2 截割臂伸缩外筒有限元分析

2.1 几何模型的建立

为了更真实的分析截割臂伸缩外筒的应力应变状态,在几何模型的建立过程中基于EBZ220型掘进机完成了整个截割臂模型的绘制,软件使用的是SolidWorks三维建模软件,以此省掉ANSYS内较为复杂的建模过程。将建立好的截割臂三维模型另存为.igs文件,导入ANSYS仿真分析软件内,为了提高仿真计算的效率,模型进行了必要的简化处理,去掉了螺纹孔、无关倒角等。其中涉及的截割头、销轴和液压缸用杆梁单元替代,因此在截割臂的三维模型中不再体现。对截割臂三维模型各组件进行材料属性的设置,其中各个部件的材料力学性能参数如表1所列。

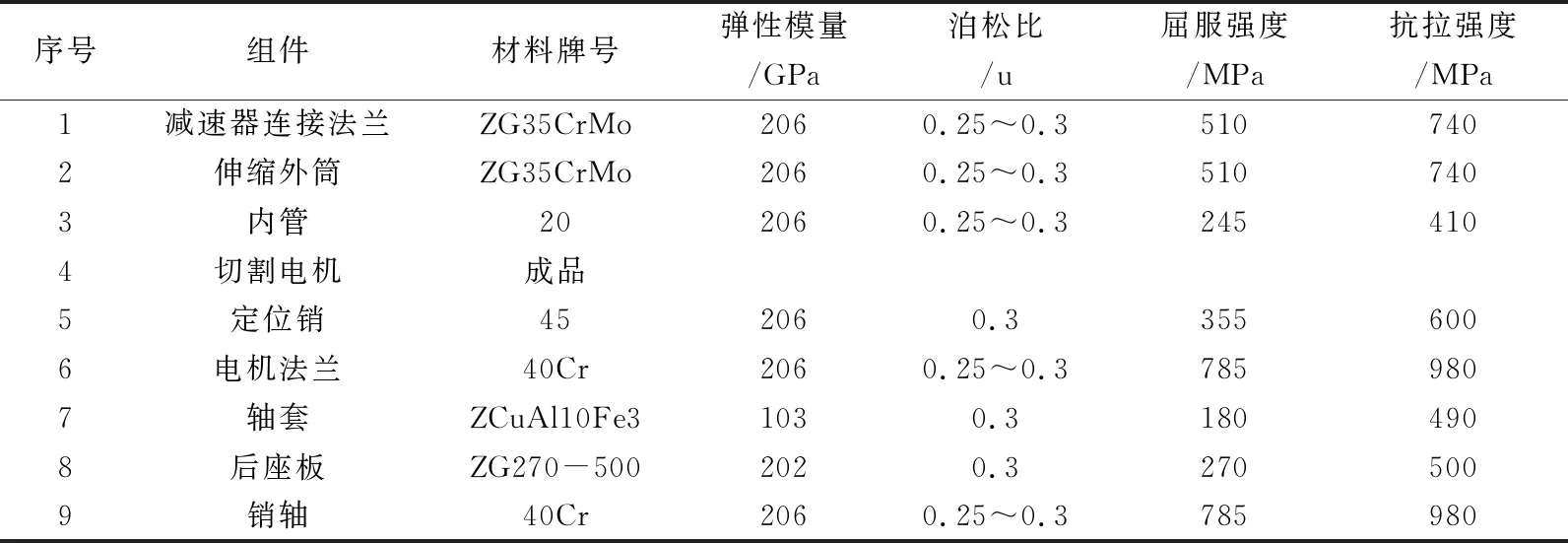

表1 截割臂组件及材料力学性能

2.2 网格划分

网格划分的首要任务是进行单元格类型的选择,对于截割臂三维模型的单元类型选择坚持一下原则:几何形状简单的使用Solid45单元类型,包括伸缩内管,轴套等;几何形状较为复杂的使用Solid92单元类型,包括减速器连接法兰等。网格划分还要控制网格疏密的程度,以提高仿真计算的效率,此处重点分析伸缩外筒,将其局部及与之相连的后座板进行网格的细化,结合了梁单元和杆单元分析技术,完成了截割臂的网格划分,如图1所示。

图1 截割臂网格划分结果

2.3 载荷施加

根据截割臂实际工作情况,确定了其自重约为235 kN,计算得到工作过程中最大的回转力矩为150 kN·m,进给时截割头输出的最大进给力为600 kN,横向移动输出的最大横向力为200 kN,升降过程中输出的最大垂直力为155 kN。此处仅针对截割臂横向移动时最大载荷对于整个截割臂伸缩外筒强度及刚度的影响情况。完成截割臂最大横向载荷的施加之后即可启动ANSYS仿真计算软件自带的分析求解器进行静力学仿真计算。

2.4 仿真结果分析

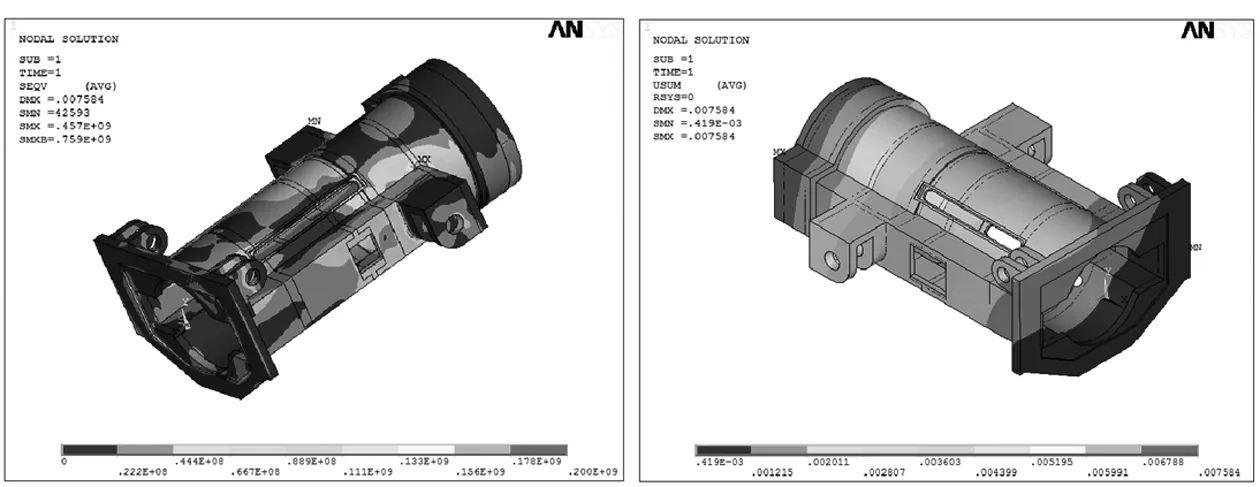

仿真计算完成之后进入结果分析环节,此处分析的重点是截割臂伸缩外筒的强度与刚度,强度分析依据Von-Mises屈服准则得到的应力分布云图,刚度分析依据应变分布云图完成。此处需从截割臂的仿真计算结果中提取伸缩外筒的应力应变分布云图进行分析,如图2、3所示。

图2 伸缩外筒应力分布云图 图3 伸缩外筒应变分布云图

由图2可以看出伸缩外筒的最大应力值为457 MPa,存在应力集中的问题,具体位置分布在升降油缸耳环附近的圆环与矩形的过渡位置。与伸缩外筒材料的屈服强度510 MPa对比可以看出二者较为接近,工作过程中一旦出现截割臂载荷的较大波动就会增加伸缩外筒出现破坏的可能,威胁煤炭开采过程中相关人员和设备的安全,应予高度重视。除此之外的其他位置的应力均较低,远远小于材料的屈服强度。由图3可以看出伸缩外筒在全局坐标系中的应变最大值与最小值的差达到了7.1 mm,应变值显然是不能接受的,产生该问题的主要原因可能是外筒纵向长度较大,应变累积效果较为明显,需要进一步改进完善以提高伸缩外筒的刚度。

3 改进设计

3.1 改进方案

目前改进结构件应力集中问题的常用方法较多,如更换强度较高的合金材料,提高结构件的整体强度;采用更加先进的热处理工艺,提高结构件的力学性能均匀性;优化外形尺寸,提高结构件的承载能力等等。此处结合伸缩外筒的结构、改进的难以程度、改进成本等问题,基于应力集中位置的现状,采用增大升降油缸耳环附近的圆环与矩形的过渡圆角的方法进行优化改进。

3.2 改进结果

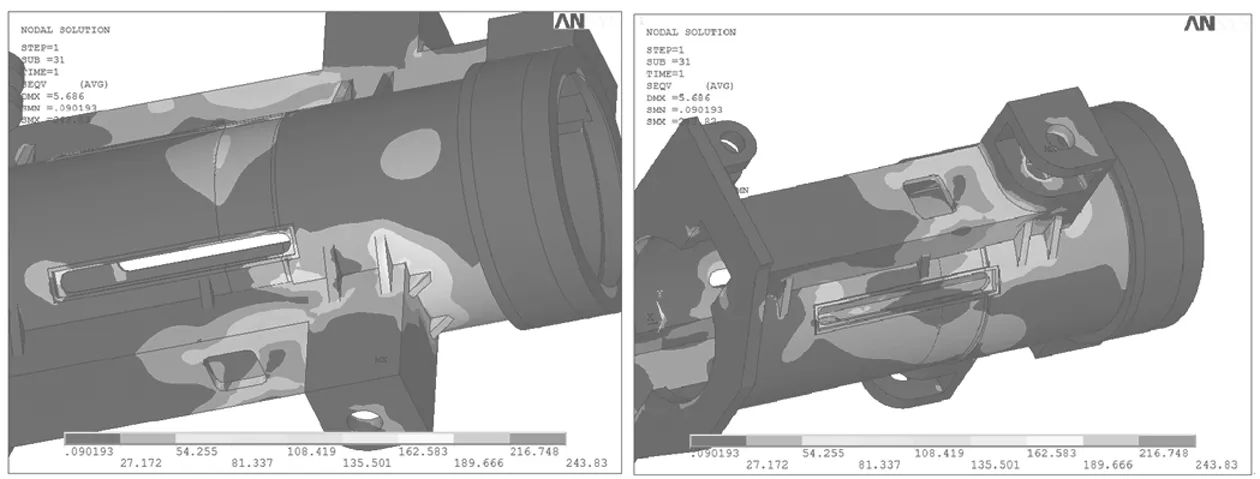

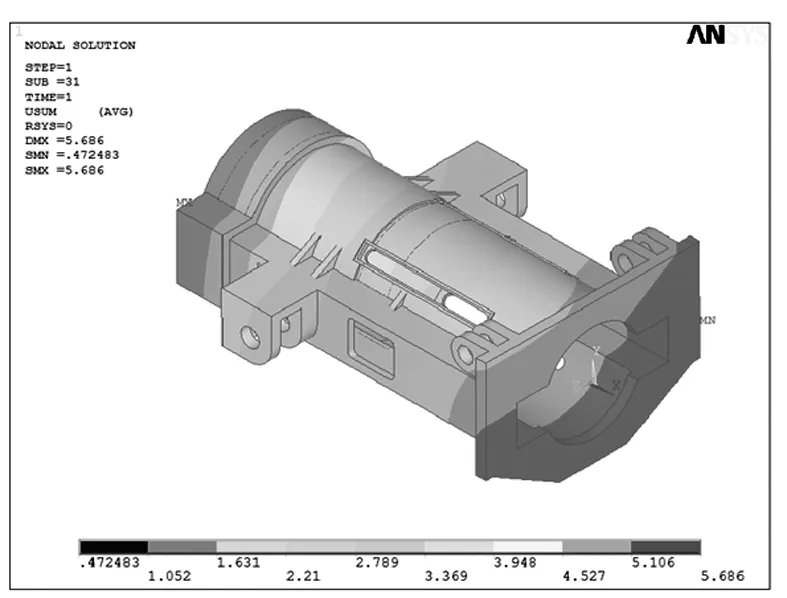

伸缩外筒改进之后再次导入有限元分析软件ANSYS中进行应力应变的分析计算,计算结果如图4、图5所示。

图4 改进伸缩外筒应力分布云图

图5 改进伸缩外筒应变分布云图

由图4可以看出,改进之后的伸缩外筒升降油缸耳环附近的圆环与矩形的过渡位置的最大应力为243 MPa,相较于未改进之前的最大应力457 MPa,足

足下降了214 MPa,大大提高了伸缩外筒的强度,可见伸缩外筒的改进效果极为显著。同时由图5可以看出,改进之后的伸缩外筒,在相对全局坐标系下,最大应变与最小应变的差值为5.2 mm,相较于改进之前的7.1 mm,降低了1.9 mm,对于提高伸缩外筒的刚度具有重要的意义。

将改进之后的伸缩外筒应用于掘进机截割臂,大大提高了掘进机承受水平载荷的能力,降低了变形等故障产生的可能,保证了掘进机的可靠运行。连续运行的半年时间里,掘进机截割臂未出现变形、开裂等故障,为企业创造了更大的经济效益。

4 结 语

针对掘进机可靠性要求越来越高的现状,以EBZ220型掘进机截割臂伸缩外筒为研究对象,运用ANSYS有限元分析软件对其在最大水平载荷作用下的应力应变状态进行了分析,结果表明,伸缩外筒的升降油缸耳环附近的圆环与矩形的过渡位置存在应力集中问题。通过增加过渡位置的圆角半径的方法对其进行改进优化,结果表明,改进之后的伸缩外筒的应力集中问题得到了解决,最大应力降低约47%,远远低于伸缩外筒材料的屈服强度,大大提高了掘进机截割臂的工作可靠性,实际应用效果显著。