板式换热器用304L不锈钢冷冲压波纹板片的耐腐蚀性能试验 *

2021-05-18王顺花刘丽梅靳海军杨建刚

史 伟,俄 馨,王顺花,刘丽梅,靳海军,杨建刚

(1.兰州兰石检测技术有限公司,甘肃 兰州 730314; 2.甘肃省机械装备材料表征与安全评价工程实验室,甘肃 兰州 730314;3.甘肃省高端铸锻件工程技术研究中心,甘肃 兰州 730314; 4.兰州交通大学 材料科学与工程学院,甘肃 兰州 730070;)

0 引 言

板式换热器做为换热设备的一类产品,由于其具有占地面积小、安装维修方便、传热效率高、质量轻等特点,被广泛应用到炼油、化工、冶金、食品、制药等行业[1-3]。304L不锈钢因其具有良好的耐蚀性、耐热性、低温强度和机械性能,冲压弯曲加工性好,是板式换热器用冷冲压波纹板片常选用的材质。在换热器的实际服役过程中,由于运行环境、介质等原因,往往会造成波纹板片腐蚀,一旦发生泄漏就会造成换热器失效[4]。该类换热器发生的腐蚀失效常见的以点腐蚀为主,产生泄露的部位大多在波纹板片的波纹顶端[2,5-6]。

目前对形变诱导马氏体的产生导致奥氏体不锈钢耐蚀性能变差的研究较多,但主要集中在轧制变形等相对宏观或均匀的变形[7-8],对于如板式换热器波纹板片局部减薄量差异较大,导致其耐腐蚀性能存在明显差异而造成腐蚀失效的论述较少,笔者作者对板式换热器用304L不锈钢波纹板片不同减薄量下耐腐蚀性进行了研究,探讨造成该类换热器波纹板片失效的原因,以期为板式换热器的失效分析提供借鉴。

1 实 验

实验用304L不锈钢板片各化学成分符合标准ASTM A240-2017《Standard Specification for Chromium and Chromium-Nickel Stainless Steel Plate, Sheet, and Strip for Pressure Vessels and for General Applications》中对304L不锈钢的要求(见表1),板厚δ=0.5 mm。用MP30便携式铁素体测定仪测定铁素体含量,金相检验采用奥林巴斯GX51倒置式金相显微镜和日本电子JSM-IT300型扫描电子显微镜,XRD物相分析采用日本岛津生产的XRD-6000型衍射仪,三氯化铁点腐蚀试验采用实验室自制的FS-Ⅱ 腐蚀系统,自腐蚀电位测量采用CHI760E电化学工作站。

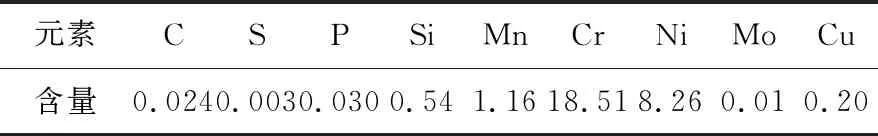

表1 304L板片化学成分 /%

分别从未进行冲压的原始板片,经冲压后的板片波纹侧面,波纹顶端位置按不同试验要求截取试样进行试验。

2 结果与分析

2.1 铁素体(马氏体)含量测试

使用MP30便携式铁素体测定仪,原始板片厚度为0.5 mm,测试位置的减薄率分别为0%、4%、12%、20%,经冷冲压后通过磁性法对不同部位的铁素体(马氏体)含量进行测试(见表2)。经冷冲压成型后的波纹板片铁素体(马氏体)含量高于未冲压的原始板片,并且随着减薄率的增大,铁素体(马氏体)含量有明显的增大,经冲压的波纹板平面位置铁素体(马氏体)含量增至约2倍,减薄率最大的板片波纹顶端位置铁素体含量(马氏体)最大,高于未冲压的原始板片近30倍左右。

表2 铁素体数测试结果

2.2 金相检验

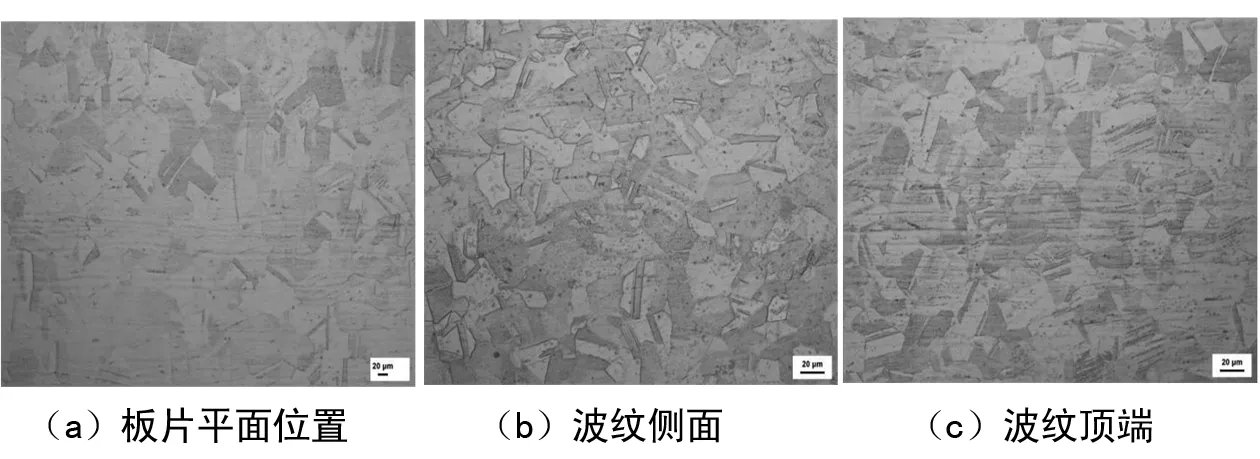

在未冲压的原始板片,成型板片的波纹侧面及顶端分别取样进行金相检验(见图1)。

板片主要组织为奥氏体,随着减薄率从4%增大到12%和20%,马氏体相对含量逐渐增大,冷冲压冷变形流线越清晰。

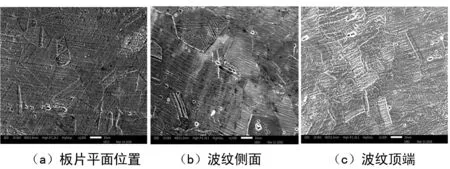

对金相试样进行扫描电镜观察(见图2),板片平面位置变形小(减薄率4%),点腐蚀坑较少。波纹侧面(减薄率12%)和波纹顶端(减薄率20%)变形增加,点腐蚀坑数量相对增加,马氏体的含量同时增大。

图1 不同部位波纹板片显微组织

图2 不同部位波纹板片SEM照片

2.3 物相分析

对304L不锈钢未冲压板片(见图3(a))和冷冲压板片(见图3(b))分别进行XRD衍射分析。为了满足XRD的测试条件,对已经冷冲压的波纹板片进行压平后再测试。

图3 304L波纹板XRD衍射谱线

未冲压板片中衍射谱线中主要有奥氏体(110)、(200)、(220)、(311)衍射谱线,马氏体(铁素体)(110)、(211)衍射谱线,其中奥氏体(110)衍射谱线与马氏体(铁素体)(110)叠加导致相应衍射峰变宽。304L不锈钢冷冲压板片主要有奥氏体(110)、(200)、(220)、(311)衍射谱线,马氏体(铁素体)(110)、(200)、(211)衍射谱线,奥氏体(110)衍射谱线与马氏体(铁素体)(110)同样叠加导致相应衍射峰变宽。304L不锈钢板片经冲压后,马氏体(铁素体)(200)衍射谱线的出现,且奥氏体(110)衍射谱线与马氏体(铁素体)(110)叠加衍射峰强度大大增强,都表明了304L不锈钢板片经冷冲压之后其显微组织中马氏体(铁素体)的含量增多,与前面金相检验的结果相吻合。有研究表明[9-10]马氏体含量的增加会导致材料的耐腐蚀性能变差。

2.4 三氯化铁点腐蚀试验

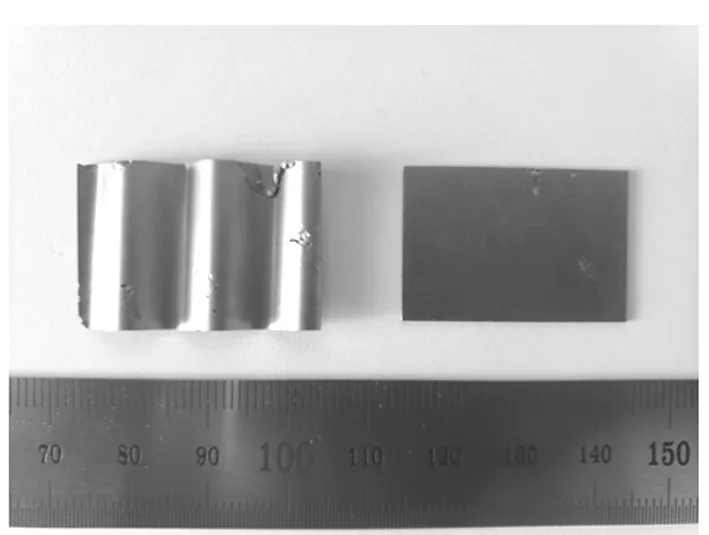

根据ASTM G48 - 11(2015)《Standard Test Methods for Pitting and Crevice Corrosion Resistance of Stainless Steels and Related Alloys by Use of Ferric Chloride Solution》A法分别对304L未冲压板片和冲压后板片取样进行腐蚀试验,试验温度50 ℃,腐蚀时间72 h(见表3)。冷冲压前板片腐蚀率为10.04 g/m2·h,冷冲压后板片腐蚀率为10.91 g/m2·h,经冷冲压成型后板片腐蚀率大于未进行冷冲压板片的腐蚀速率,腐蚀后的板片局部呈现点腐蚀形态,冷冲压后波纹板上发生的点腐蚀坑主要分布在波纹顶端(见图4)。

表3 304L不锈钢三氯化铁点腐蚀试验

图4 腐蚀后板片形态

2.5 极化曲线测试

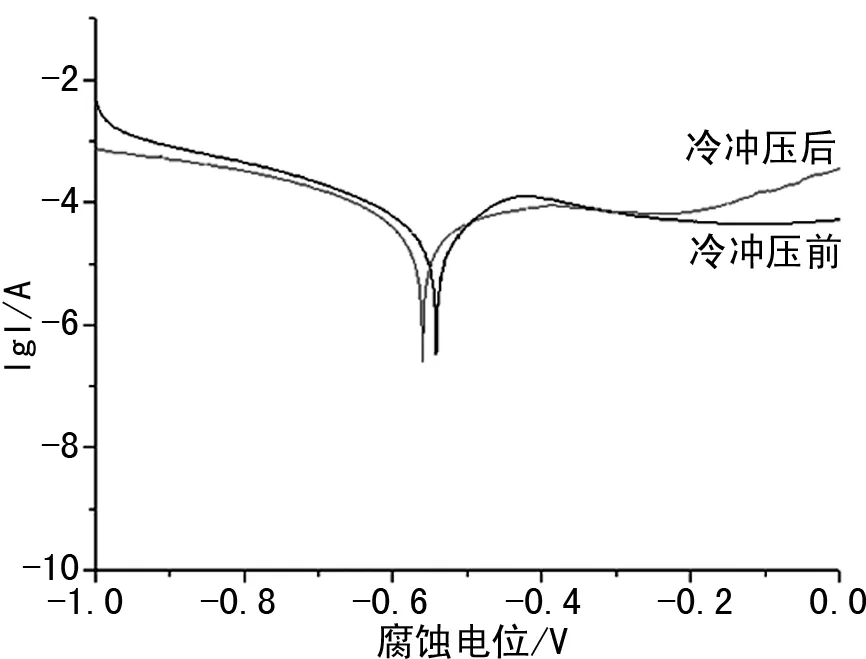

通过CHI760E电化学工作站对未经冷冲压和经冷冲压后的波纹板片分别进行极化曲线测试,介质选择3.5%NaCl水溶液。由于无法精确测量波纹板片的表面积,无法计算电流密度,故用自腐蚀电位来表征材料的耐腐蚀性能。分别对未冲压的波纹板片和冷冲压后板片进行自腐蚀电位测试(见图5),发现板片的自腐蚀电位由冲压前的-0.5411V降至冲压后-0.5619V,表明经过冷冲压后板片的耐腐蚀性能变差。

图5 304L不锈钢板片极化曲线

材料发生点蚀的敏感性可通过自腐蚀电位大小进行判断,自腐蚀电位值越大,点蚀越不易发生,点蚀敏感性越低[11]。波纹板片经冷冲压后,不同部位的减薄率存在差异,经冲压的波纹板平面位置马氏体含量增至2倍,减薄率最大的板片波纹顶端位置马氏体含量最大,高于平面位置约30倍左右,造成波纹板片不同部位组织形成明显差异。而马氏体的耐腐蚀性能低于奥氏体,在腐蚀过程中,马氏体相会存在优先溶解[12-14]。在换热器的服役过程中,由于波纹顶端自腐蚀电位低于其它部位,在相同条件下,波纹顶端容易被优先腐蚀,加之腐蚀主要以围绕显微组织中的马氏体相开始,便形成点腐蚀[15]。

在波纹板片冷冲压过程中产生的形变诱导马氏体是导致其耐腐蚀性能变差的关键,建议改进波纹板片的冷冲压模具,针对不同流场分布,确定模具设计参数,在不影响换热效率要求的前提下增大过渡圆弧,这样就可以降低局部形变诱导马氏体的含量,减少换热器发生点腐蚀的可能。

同时,波纹顶端减薄率最大,形变后的残余应力,加上板片装配时施加的夹紧力,均会在波纹顶端造成较大应力,促进了应力腐蚀开裂或者晶间腐蚀[5,16-17]。在板式换热器制造或服役过程中,由于波纹顶端易划伤,也会增加局部形变诱导马氏体含量,破坏保护膜导致点腐蚀的产生[2,18],在实际生产中也应予以重视。

3 结 论

过通过金相检验,耐腐蚀性能测试,物相分析等手段对304L不锈钢冷冲压波纹板片的耐腐蚀性能进行了研究分析,找出了易造成该类换热器波纹顶端发生点腐蚀失效的原因,并提出了相应的优化建议。

(1) 随着波纹板片冷冲压过程中减薄率的增大,波纹板片中形变马氏体含量增加,材料的耐腐蚀性能变差。

(2) 板片波纹顶端为马氏体含量最大位置,耐腐蚀性能最差,容易在该部位发生点腐蚀引起换热器泄露失效。

(3) 建议通过优化波纹板片冲压模具,降低局部减薄率和马氏体含量,从而减少换热器发生点腐蚀的可能。