基于RecurDyn的带式输送机托辊间距优化分析 *

2021-05-18孙震宇

孙震宇

(黑龙江科技大学 机械工程学院,黑龙江 哈尔滨 150022)

0 引 言

托辊作为带式输送机必不可少的构件之一,在运输生产中发挥着至关重要作用。其主要用于支撑输送带与所运输的物料,占整机重量的35%左右,在现代运输中,若能保证托辊间距的合理布局和设置,则可以有效地促进带式输送机的平稳运行、连续使用,降低了输送机的能耗,同时也延长了在生产运输中输送带的使用寿命,减少了企业对其维护的成本,提升了经济效益[1]。笔者针对现代运输生产状况,通过探寻带式输送机托辊间距与其动态特性的关系,确立了优化参数值,实现了综合指标下的托辊间距的优化。

1 托辊间距的计算

在组成带式输送机的所有构件中,托辊的数目所占比重十分巨大。因此在运输物料过程中,过大的托辊间距会使输送带自身的悬垂度加大,同时增大运输阻力,影响正常生产调度。过小的托辊间距,虽然符合输送带悬垂度的需要,但是会加大输送机质量,增加设备的维护费用[2]。在实际的生产状况中,托辊的性能和寿命往往和输送机的运行效率和使用年限紧密相连。

托辊间距的计算应该满足托辊的承载物料的能力和使用寿命要求,同时也要保证输送带拥有合适的悬垂度。

1.1 根据承载性能与使用寿命确定间距

确定承载段托辊间距:

由静载求解[3]:

(1)

由动载求解:

(2)

式中:[p0]为承载段托辊的额定承载能力;e为托辊载荷系数;q为单位长度载荷质量;q0为单位长度输送质量;fs为运行系数;fa为工况系数,从相关的资料手册中获取上面列举的各参数值。

承载托辊间距取根据公式(1)、(2)计算出的较小值,即能够满足托辊承载段满足承载能力的要求,同时保证托辊的使用寿命大于3 000 h。

1.2 根据悬垂度确定间距

决定输送带悬垂度的因素很多,例如托辊间距、运输负载的质量、输送带具有的单位长度及张紧力大小等。一般来说,输送带悬垂度数值为1%比较符合基本要求,求解如下所述:

承载段托辊间距:

(3)

回程段托辊间距:

(4)

式中:F为该处的输送带张力;k为输送带具有的悬垂度,一般情况下k取0.01。

根据公式(3)、(4)可知,在q,q0和k一定的情况下,该处输送带的张力大小决定输送机的托辊间距。为了符合其悬垂度的需要,可选择较小的托辊间距在张力略小位置,选择较大的托辊间距在张力略大的位置,如此一来便能够使托辊用量降到最低。

同时,影响托辊间距的因素众多,应该把运输的物料性质,实际运输状况和输送机倾角等其他因素也考虑在内[4]。在众多情况下,输送带的张力伴随着连续变化的趋势,合理托辊间距的确定,应在符合输送带使用寿命,承载性能与垂度需求的情况下,依据该处的张力大小来综合确定托辊间距。

2 参数化建模

通过建立参数化的模型,无需再考虑样机模型零件间的关联变动,同时也能够完成对参数值便捷有效地修改,实现最终模型的优化。在众多多体动力学仿真软件中,RecurDyn拥有非常全面的参数化建模工具,可通过将系统中模型关键变量设置成为设计变量,当手动修改设计变量值时,所创建的样机模型同时也将做出相对应的调整,由此实现对参数化点、使用参数表达式、样条曲线等进行参数化建模。

在RecurDy建模菜单中,为了构建实数值与字符串的联系,将参数化的值使用PV来表示。只要在使用之前对参数化进行定义,就能够在系统中随时调用创建的PV值。另一方面,参数化的点使用PP表示,参数化模型运用参数化点创建,通过改变参数化点坐标的方式就可以完成对相关构建属性的改变。

2.1 参数化模型

在创建虚拟样机模型中,托辊由带式输送机的中心区域向两端等距离放置,间距呈对称分布。一般情况下,首先建立中心托辊,然后再复制中心托辊分别往X轴向平移,剩下托辊的创建由此完成。如此一来,当改变托辊间距时,需要再次移动每个托辊且二次重新建模,尤为不便。

如果运用参数化建模将每个托辊中心设置为参数化点,X轴向的托辊间距设置为参数值,由此当该变参数值时,每个托辊中心位置也将随之发生改变。目前井下中长带式输送机常使用1~1.5 m的托辊间距,由此本文创建1~1.5 m的参数化值。利用Belt模块,创建一条25 m长的输送带,初始承载托辊间距为1 m。

文中所用带式输送机的主要仿真参数为:输送带的型号为ST1250,输送机的运输长度为25 m,带宽为1 m,驱动滚筒与传动滚筒直径均为1 000 mm,改向滚筒的直径为500 mm,托辊直径为133 mm,材料属性均为钢体,单位长度质量为24.7 kg/m,泊松比为0.4,回程托辊间距为3 m,输送带与托辊、驱动滚筒、改向滚筒的摩擦系数分别为0.35、0.35与0.3。

利用参数化点建立初始值为1 000的PV1,接着创建输送机模型的24个参数化点PP,其Y、Z坐标保持与中心托辊相同,将X坐标设置为包含PV1的函数表达式,在每个PP点区域建立托辊,托辊的Marker点所对应创建的PP点,参数化建好的托辊模型中心位置显示参数化点标志。

3 仿真分析

RecurDyn可以在输送机驱动滚筒转动副上直接设置驱动,对比其他启动方式,为了提升其启动时的系统稳定性[5],本次采用Harrision启动法,其正弦速度曲线为:

(5)

式中:v0为带式输送机平稳运行时输送带的速度;T0为带式输送机启动时间;t为带式输送机运行时间。

3.1 托辊间距对输送带张力影响

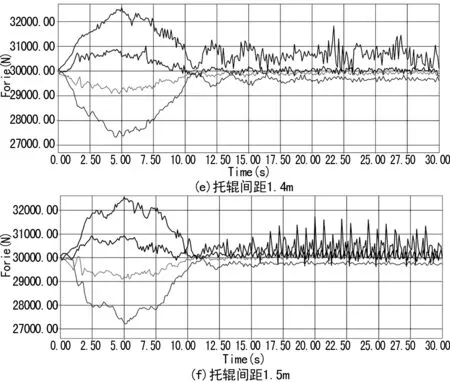

带式输送机启动加速时间设为10 s,达到2.5 m/s的平稳运行速度,利用IF函数语句编写启动函数为:IF(TIME-10.0:2.5-2.5*COS(1/10*PI*TIME),5,5),设置共计30 s的仿真时间,仿真步数为300步,设置完毕即运行仿真分析,下图为输送机托辊不同间距情况下输送带各特征点张力变化趋势图。

图1 不同托辊间距带张力曲线

上图中由上而下依次为输送机驱动滚筒驱入点,尾部滚筒奔离点,尾部滚筒驱入点,驱动滚筒奔离点四个特征点的带张力曲线。由图可知,不同托辊间距条件下,带张力曲线变化趋势基本一致,但是输送带张力的稳定值略有不同,可以建立输送带平稳运行时,不同托辊间距条件下输送带张力对比图,如下图所示。

图2 不同托辊间距输送带张力对比图

如图2所示,托辊间距由1 m变为1.1 m时,输送带的张力随托辊间距的增大而减小,托辊间距由1.1 m变为1.2 m时,输送带的张力变化值最小,此时最稳定。当托辊间距从1.2 m变为1.3 m、1.4 m、1.5 m时,输送带的张力随托辊间距增大而增大。由此可见,当托辊间距为1.2 m时,输送带张力的最大值在带式输送机启动过程中最小,系统平稳运行后张力波动最平稳。张力的大小反映输送机消耗功率的实际情况。由此可见,对输送机的优化需要考虑输送机的实际功率以及输送带张力的变化趋势。

3.2 托辊间距对带波动影响

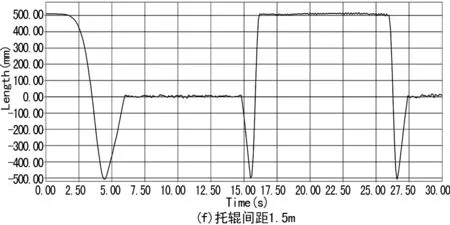

根据带元在输送机运行过程中的Y向坐标值变化趋势,能够反馈出输送带的波动情况,如图3所示。

图3 输送带带元Y向坐标图

由图中带波动的数据可以看出,研究输送带在托辊承载段的波动情况,要重点分析16.1~26.0 s之间的带元Y向坐标值,托辊间距对输送带的振动具有较大影响,从1.0~1.2 m,带波动变化逐渐趋于平稳,从1.2~1.5 m,伴随着托辊间距的增大带波动逐渐增强,因此在这区间具有一个能够使输送带平稳运行的最优值,带元的Y坐标值能够用来作为优化带式输送机托辊间距的特性指标。

3.3 带波动优化设计方法

AutoDesign作为RecurDyn中的出色优化工具,可以将数值优化与模型荟萃技术联合用于机械优化设计中,对模型的改进以及确保改进后的精确性只需少量采样点就可以实现[6]。此次把最小带波动情况下的托辊间距最优值作为设计方向,因此把前面设置的托辊间距PV1作为设计变量,每次增加100 mm,确保1 000≤PV1≤1 500,选取带波动最小为目标函数。探究对象为Y向坐标值,选择设计变量的参考值为其最大值、平均值与最小值,设置最大值与最小值之间的差值最小为限制条件,同时保证其平均值最小。

确立输送机托辊间距PV1为DV值,并且设置1 000~1 500为DV值所在的区间,设置100 mm的系统迭代步长,共进行6次仿真,使所需的输送机托辊间距等间距生成。

设置函数表达式为输送带带元的Y向坐标,选取其最大值,平均值及最小值为指标PI,选择16.1-26.0为数据的选取时段,进行仿真分析。仿真结束后,我们得到不同托辊间距下Y坐标的最大值,平均值,与最小值,如表1所列。

为了实现带波动最平稳的设计目标,可以通过以上数据计算出输送带的悬垂度与波动幅值,带元Y坐标值与带元Y坐标的平均值之差,即为平均悬垂度。带元Y坐标的最大值与最小值之差,即为幅值。由此可以得到计算表1、2。

表1 带波动仿真优化结果 /mm

表2 平均悬垂度与波动幅值统计表 /mm

根据表中数据,建立折线统计图如图4、5所示。

图4 波动幅值统计图

图5 平均悬垂度统计图

如上图所示,输送机托辊间距为1.2 m时,输送带波动幅值最小。而输送带平均悬垂度最小状态时对应的托辊间距为1.4 m,但此时带波动幅值过大,大于50 mm,故将1.4 m作为托辊间距的最优值有些不妥。所以综合分析,托辊间距设置为1.2 m才能使运行中带波动达到最稳定状态,实现预期效果。

4 结 语

综上所述,当托辊间距为1.2 m时,带式输送机运输最平稳,带波动最小。当托辊间距为1.1 m和1.2 m时,带式输送机消耗功率最小,达到最优状态。但是当托辊间距为1.1 m时,输送带的带波动较大,

易造成生产事故,影响输送带顺利运行。所以综合以上两方面考虑,当托辊间距为1.2 m时,带式输送机运行达到最优状态。