直线电机型控制棒驱动机构设计与试验研究

2021-05-18于天达张志强付国忠

邓 强,于天达,杨 博,刘 佳,张志强,付国忠

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川 成都 610041)

控制棒驱动机构(简称驱动机构)是反应堆控制系统和保护系统的执行机构,能够带动控制棒组件上、下移动及快速释放控制棒组件,实现对反应堆反应性的控制,完成反应堆的启动、功率调节、功率维持和停堆。

目前,核电站普遍采用磁力提升型控制棒驱动机构[1-5],步进式提升控制棒组件,其具有寿命长、可靠性高等优点,但外形尺寸较大,不适用于驱动机构布置在反应堆压力容器堆底的特殊堆型,且不能实现控制棒组件高度无级调节。

针对研究堆控制棒驱动机构布置在堆底、间距小、调节精细的特殊需求,本文设计了直线电机型控制棒驱动机构,突破了传统控制棒驱动机构机械式传动结构的局限,实现了无中间转换装置的直线驱动,具有落棒可靠性高、调节精度高的优点。

1 直线驱动原理

直线电机型驱动机构的电磁结构主要包括定子和动子,如图1所示。动子为环形齿结构,工作在反应堆冷却剂中,材料为导磁不锈钢06Cr13。定子主要由多组控制线圈、磁极、永磁体相互叠加组成,其中控制线圈采用聚酰亚胺漆包线绕制而成,位于磁极内部,磁极采用DT4C电磁纯铁。为提高电机输出力,在磁极之间布置永磁体,材料为NdFeB。

图1 直线电机型驱动机构电磁结构

直线电机型驱动机构的提升力是由控制线圈中的电流与永磁体建立的空间磁场相互作用产生的,其原理为:当定子某相绕组通电时,该相励磁,并与永磁体建立的空间磁场进行矢量叠加,进而对该相绕组对应的动子内部的磁场产生加强或减弱作用。定义动子内部磁场加强或减弱的电流方向,将使磁场加强的电流方向定义为正方向,使磁场减弱的电流方向定义为负方向。正方向电流(负方向电流)与永磁体建立的磁场相互作用会产生使动子内部磁场有增大(减小)趋势的电磁拉力。按照一定的相序给各相绕组依次通电,则动子会向同一方向连续运动,通电相序相反,则动子会向相反方向连续运动,从而实现控制棒的提升与下插。在运行过程中,给某相通直流电,则动子会悬停在相应位置,实现挂棒操作;当绕组断电时,动子依靠自身重力下落到堆底,实现落棒功能。

2 力移特性分析

力移特性是机构在固定励磁状态下所具有的特性,它反映了动子所受电磁力和位置之间的关系。本文研究分析了动子齿顶宽b1、动子齿底宽b2和永磁体厚度dp3个主要电磁结构参数对力移特性的影响,进而确定较佳的电磁结构参数。

基于ANSOFT软件,采用二维1/4对称电磁模型进行计算,选取了动子齿顶宽b1、动子齿底宽b2、永磁体厚度dp作为参数化设计变量,具体见表1。考虑永磁体的磁性能会随温度的升高而降低,对永磁体的室温磁性能(GB/T 13560—2009)进行了18%的降级处理。

表1 参数化变量信息

经计算分析,确定动子齿顶宽b1为9 mm,动子齿底宽b2为11 mm,永磁体厚度dp为4 mm,得到机构的最大输出电磁力为1 172 N(电磁模型为1/4模型,驱动机构最大提升力为如图2所示最大电磁力的4倍),满足设计要求。

图2 力移特性曲线族

3 永磁材料研究

在直线电机型控制棒驱动机构中,除永磁体外,其余材料均为核电站常用的金属材料和电工材料。考虑到永磁材料随着温度的升高磁性能会降低,并且长时间使用后磁性能会发生老化衰减,因此有必要对NdFeB永磁材料开展老化试验研究,为工程应用提供必要的试验依据。

为了获得NdFeB材料在工作温度和辐照下的磁性能变化情况,对标准NdFeB试样进行了温度特性测试、γ射线辐照测试、老化稳定性测试。试样的牌号为NdFeB 260/240 EH(见GB/T 13560—2009),试样规格为φ20 mm×14 mm(直径×高)。

3.1 温度特性测试

试样在60,100,140,180,200 ℃时的开路磁通下降率如图3所示。由试验结果可知:随着温度升高,试样的开路磁通下降率呈线性增加趋势。直线电机型驱动机构的工作温度小于150 ℃,该温度下开路磁通较室温时下降了约15%,测试结果表明力移特性分析所采用的磁性能降级处理是保守的。

图3 不同温度的磁通下降率

3.2 耐辐照测试

对试样进行5.0×105Gy和1.0×107Gy剂量的γ射线辐照,与辐照前相比试样的开路磁通变化率分别为0.35%和0.89%,由试验结果可知,γ射线辐照对该材料的磁性能影响很小,对直线电机型驱动机构的性能基本没有影响。

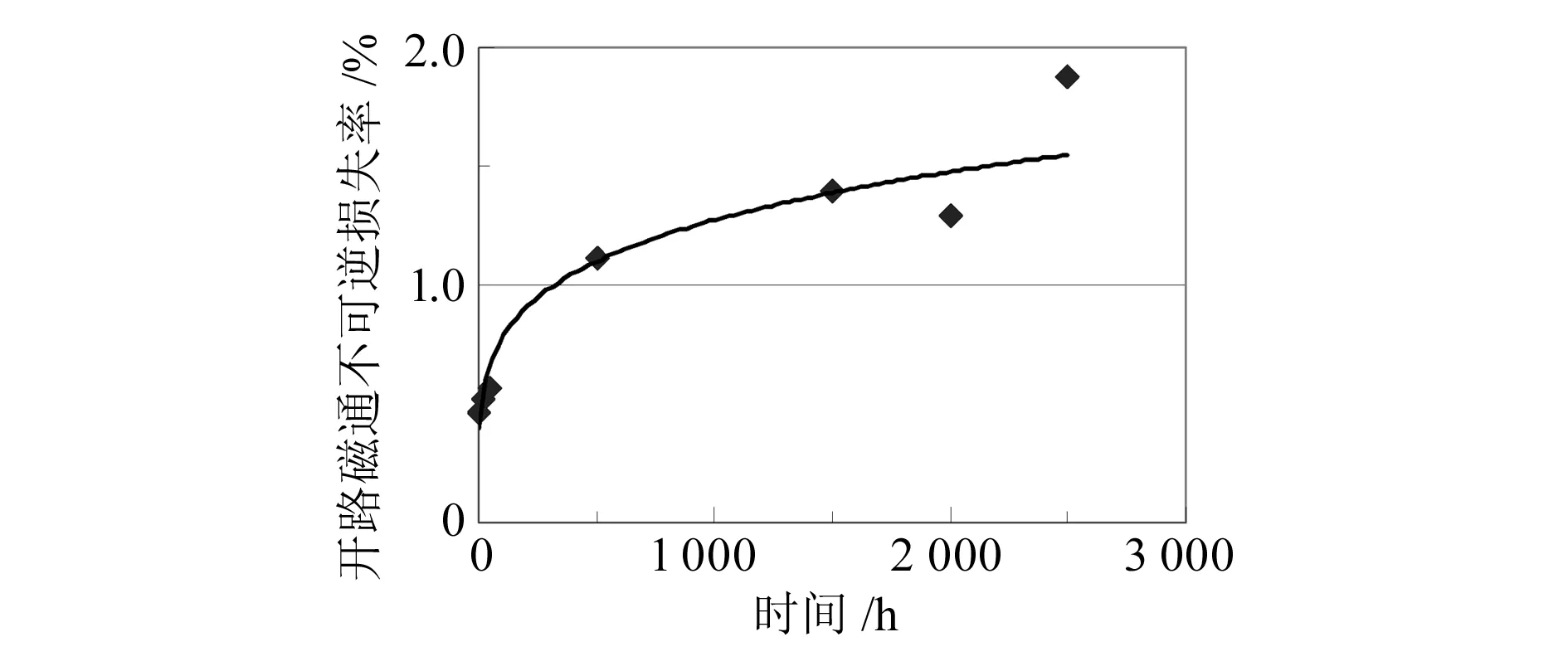

3.3 老化稳定性测试

对试样分别进行200 ℃下保温4,21,44,500,1 500,2 000,2 500 h的开路磁通测试,不同保温时长后的开路磁通损失率如图4所示。由试验结果可知:试样处于长期高温下的开路磁通不可逆损失仅为1%~2%,随着保温时间的延长,前500 h损失率增幅较大, 500 h后趋于平稳。试验结果表明,长期高温热老化对磁性能不可逆损失影响较小,对于直线电机型驱动机构来说是可以接受的。

图4 磁通不可逆损失率

4 结构设计

4.1 总体结构

直线电机型控制棒驱动机构安装在反应堆压力容器底部的CRDM管座下,采用法兰结构连接和密封。驱动机构主要由线圈组件、动子、滚轮组件、柔性连接体、管座、行程套管、定子机座等组成,如图5所示,其中:柔性连接体与控制棒组件连接,位于驱动机构的上方;线圈组件由控制线圈、磁极、永磁体交替排列组成;控制线圈分为A、B、C三相;驱动机构正常工作情况下定子部件通过风冷系统降低控制线圈工作温度。

在直线电机型控制棒驱动机构结构设计过程中,除动子和线圈组件外,柔性连接体和滚轮组件的设计尤为重要。由于制造、装配等因素影响,动子相对线圈组件必然存在偏心,产生的磁偏拉力将导致动子运动时具有较大的摩擦阻力,影响驱动机构的运行和落棒,因此必须设置导向装置,即滚轮组件,使动子始终处于定子的中心位置。此外,由于直线电机型驱动机构布置在堆底,有必要设置柔性连接结构,以避免控制棒驱动线安装偏心而产生过大的阻力。

1—柔性连接体;2—管座;3—定子机座;4—动子;5—滚轮组件;6—线圈组件;7—行程套管

4.2 滚轮组件

滚轮组件包括支架、轴、滚轮等,支架夹在环齿底,滚轮围绕轴转动,滚轮外圆略高出动子。滚轮组件不仅能够使动子始终处于定子的中心,还能使动子在耐压壳内的摩擦由滑动摩擦变为转动摩擦,较大程度上降低摩擦系数。滚轮选用GH05不导磁镍基合金,硬度控制在40HRC~45HRC,轴采用GH4145丝材冷拉硬化,基体硬度达到35HRC以上,为了提高耐磨性,对其表面进行镀铬处理,使其表面硬度达到45HRC~50HRC。

4.3 柔性连接体

柔性连接体由两端带有球头的柔性连接杆组成,连接杆一端球头与动子侧的球头相连,另一端与控制棒侧的球头连接,球头在接头内有一定的转动自由度,经计算分析,柔性连接体允许驱动线的安装错对中达到5.2 mm,从而避免了安装偏心产生过大阻力的问题。

5 试验验证

为了验证所设计的直线电机型驱动机构,试制了样机,完成了驱动线冷态错对中试验、热态寿命试验和抗震试验。

5.1 冷态错对中试验

安装时人为设置了0~10 mm不同的错对中,对驱动线抽插阻力进行测试,测试结果表明,错对中不大于5 mm时的抽插阻力、落棒快插时间基本一致,验证了柔性连接体可以允许驱动线的错对中值达到5 mm。

5.2 热态寿命试验

驱动机构样机在专用的试验台架上,模拟反应堆额定热态工况,完成了累计运行行程为3 000 m和2 000次全高度落棒的寿命考验,满足设计要求。在整个试验期间,驱动机构运行正常,落棒机电延迟时间小于50 ms,快插时间在1.25~1.35 s,如图6所示,满足设计要求。

图6 驱动机构落棒时间统计

试验后不同位置滚轮组件的磨损量如图7所示,由图可知,动子中部滚轮组件的磨损量较大,滚轮外圆最大磨损为0.16 mm,其余位置的磨损量均小于0.10 mm,有较大裕量。试验结果表明滚轮导向结构设计是合理的。

5.3 抗震试验

依据HAFJ0053[6]等规范要求,采用多频波法完成了直线电机型控制棒驱动机构的5次OBE(运行基准地震)和1次SSE(安全停堆地震)抗震试验,驱动机构在地震载荷下结构完整,OBE地震载荷下能够保持正常运行和停堆, SSE地震载荷下能够实现安全停堆,具体试验内容见表2。在抗震试验完成后,再次进行了驱动机构的结构完整性和功能测试,确认其结构完整、功能正常。试验结果表明驱动机构的性能满足抗震的要求。

图7 滚轮磨损量

表2 抗震试验内容

6 结论

本文采用理论分析及试验验证相结合的方法,完成了直线电机型控制棒驱动机构的研制,并通过了错对中试验、热态寿命试验、抗震试验,得到主要

结论如下:

1)通过对电磁结构进行参数化分析,确定了较佳的电磁结构参数,直线电机型驱动机构的最大输出电磁力可达到1 172 N。

2)NdFeB永磁材料的性能试验结果表明,温度达150 ℃时永磁体磁性能下降约15%,辐照及热老化对永磁体磁性能影响非常小,NdFeB永磁材料满足驱动机构长期使用的要求。

3)驱动线冷态错对中试验、热态寿命试验和抗震试验结果表明,直线电机型驱动机构结构设计合理,驱动机构在寿命期内能够可靠地完成提升、下插、保持和落棒动作,各项性能指标满足设计要求。