核电厂常规岛蒸汽系统液压阻尼器漏油原因分析及对策

2021-05-18陈英杰

王 松,陈英杰,张 通

(中广核核电运营有限公司,广东 深圳518124)

液压阻尼器作为一种管系和设备的安全部件,功能类似于汽车上的“安全带”,在异常工况发生时起到保护管系和设备的作用。从20世纪60年代开始至今,阻尼器的发展历经了由液压式阻尼器到机械式阻尼器,再到液压式阻尼器的发展过程[1]。随着密封材料的发展和改进,现在的液压式阻尼器在密封性能、工作可靠性以及耐老化方面已经有了稳定的表现。但在核电站运行检查及维护中,由于制造加工、安装、运行工况等原因,仍然有一定比例的阻尼器发生了液压油泄漏的故障。

液压阻尼器发生工作介质泄漏后可能影响产品性能,针对液压油泄漏的阻尼器应优选解体维修的方案以便恢复其设计功能。在条件不具备时,可倾斜放置24 h观察液压油泄漏量的多少,在确认阻尼器24 h无泄漏或微量泄漏并且当前油位合格后,可对阻尼器进行台架试验,验证其性能是否满足标准要求。对于满足以上条件的阻尼器可认为临时可用,在电站日常运行期间需加强跟踪检查并制定相关更换的预案。

阻尼器液压油泄漏有多方面的原因,本文针对当前核电厂常规岛蒸汽系统上频繁发生液压油泄漏缺陷的阻尼器进行分析,制定出有针对性的改进建议,以便产品设计及工程应用中进行优化改进。

1 液压阻尼器结构及工作原理

当管系或设备正常热位移时,液压阻尼器仅表现出较低的摩擦阻力,根据研究表明对于额定载荷小于50 000 N的小规格液压阻尼器的低速摩擦阻力限值采用5%的额定载荷[2],此时的阻尼器允许管系或设备自由热位移,对管道应力分布和不可接受载荷影响可接受。当异常工况,例如地震、水锤等发生时,管系或设备快速甩动,阻尼器内部的控制阀关闭,阻尼器发生闭锁,表现为一个近似刚性结构,将管道或设备的载荷传递至土建或钢结构上,起到限制管道或设备位移,起到保护管道或设备的作用。

1.1 液压阻尼器典型结构

一种典型的液压阻尼器结构如图1所示。阻尼器活塞3将液压油隔离为前后两个腔室,两个腔室之间的液压油通过安装在活塞3中的主控制阀4联通。阻尼器设置有一个储油腔,用来补充由于活塞杆工作位置的变化带来的工作腔室体积变化。工作腔室和储油腔通过后控制阀7联通,并通过储油腔的弹簧使得液压油处于一个微正压的状态,保证工作腔室内始终充满液压油。油位视窗6用来观察阻尼器油箱活塞5是否已经到达最低油位位置。在阻尼器液压油位合格时,在油位视窗6内不能看到油箱活塞5的边缘,否则认为阻尼器发生了液压油泄漏,应做进一步检查。

图1 一种典型的液压阻尼器结构Fig.1 A typical structure of the hydraulic snubber

1.2 控制阀工作原理

控制阀为液压阻尼器工作的关键部件,液压阻尼器内部安装有两处控制阀,分别为主控制阀和后控制阀。阻尼器主控制阀的结构示意如图2所示,在阀芯3的圆周方向上加工有数个供液压油流过的小孔,在阀芯3的中间还加工有一个极小的液压油旁路孔。阀芯3装置在阀座1内,通过中间的复位弹簧2相连。当阀芯3处于开启状态时,允许工作介质液压油流过,当阀芯3向内侧滑动并最终到达关闭位置,工作介质液压油的主要流道被切断,此时液压油不能流过阀芯的主要流道,仅能极少量流过阀芯中间的旁路孔。主控制阀是对称结构,允许液压油双向流过,同时也可以双向关闭。后控制阀与主控制阀的功能类似,作用为异常工况发生时关闭储油腔和工作腔室之间的液压油流通。

图2 主控制阀结构Fig.2 The structure of the main control valve

控制阀是根据孔板节流效应工作的,根据节流孔板的流体特性,当液压油流过控制阀的阀芯时,在小孔的上游侧与下游侧之间产生一个静压差Δp。液压油的体积流量qv和静压差Δp的关系可参考公式(1)给出[3]:

式中:qv——体积流量;

C——流出系数;

β——直径比;

ε——可膨胀系数;

d——节流孔径;

Δp——节流孔板上下游静压差;

ρ——流体密度。

根据公式(1)可知孔板两侧的静压差Δp正比于体积流量qv的平方。对于给定的液压阻尼器,活塞缸的缸径一定,经过体积换算,可以将流过控制阀小孔的液压油体积流量qv换算成活塞杆的运动速度v。对于给定的液压阻尼器,静压差Δp正比于活塞杆运动速度v的平方。

在正常管道热位移时,阻尼器活塞杆的运动速度v较小,控制阀阀芯两侧产生的静压差Δp也较小,控制阀保持开启状态。当异常工况发生时,阻尼器活塞杆快速动作,当活塞杆的运动速度v达到闭锁速度vlockup时,控制阀两侧的液压油静压差Δp和复位弹簧的力F达到平衡,控制阀阀芯朝着关闭方向运动,最终截断液压油的主要流动。以某进口液压阻尼器为例,其闭锁速度范围为2~6 mm/s。

阀芯中间的旁路孔允许控制阀关闭后液压油继续流过,以便阻尼器外部作用消除后,阀芯两侧的液压油压差平衡和阀芯复位。阀芯旁路孔的存在使得阻尼器闭锁后活塞杆可以继续以非常缓慢的速度运动,此时的运动速度为旁路速度vbypass。以某进口液压阻尼器为例,其旁路速度范围为0.2~2 mm/s。

2 常规岛蒸汽系统液压阻尼器漏油现状

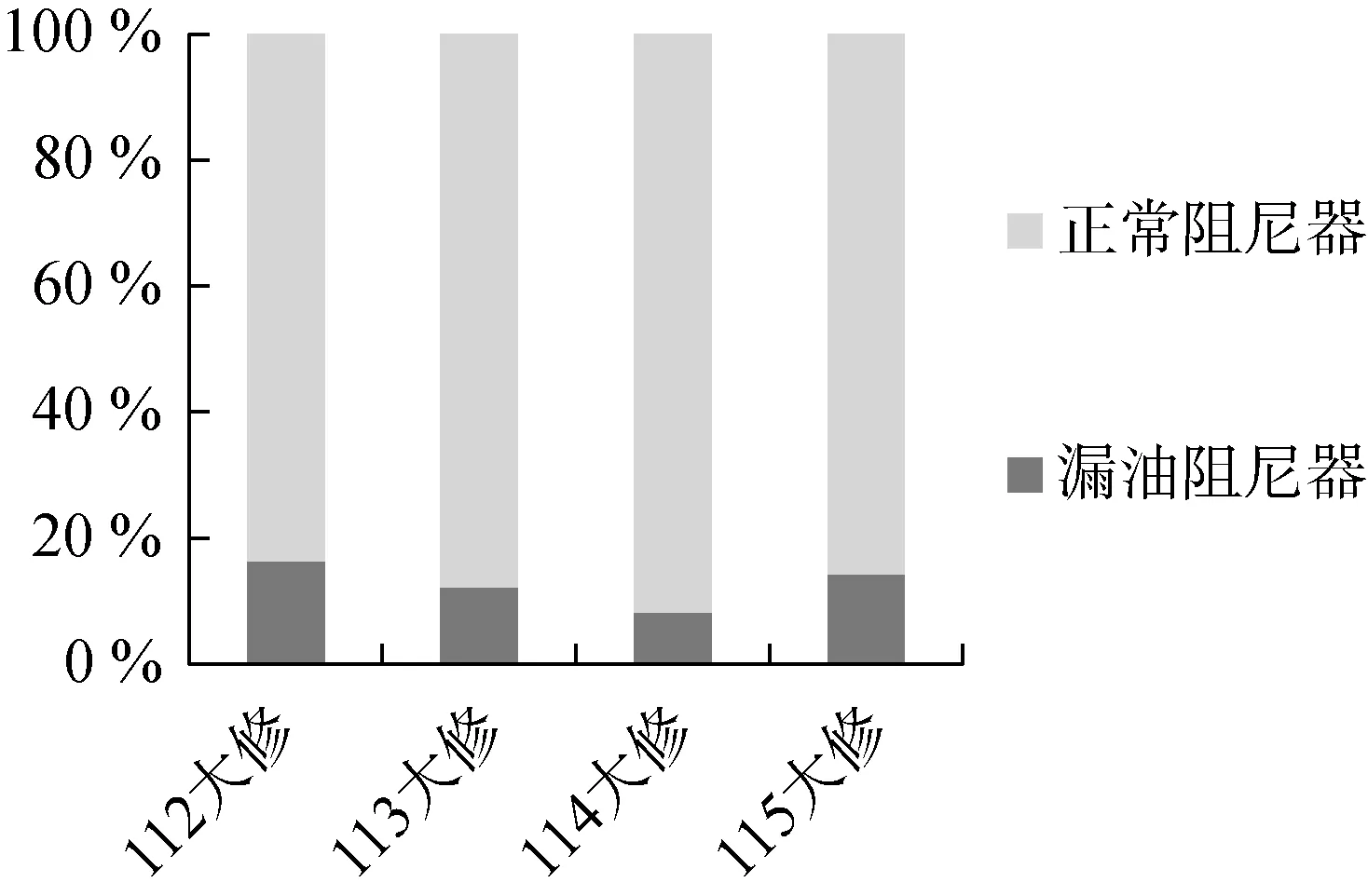

以某核电机组为例,常规岛蒸汽系统每台机组布置有近50台液压阻尼器,统计近四轮大修期间检查发现的蒸汽系统液压油泄漏的阻尼器,数据如图3所示。

图3 某核电机组常规岛蒸汽系统液压阻尼器漏油缺陷统计Fig.3 Statistics of hydraulic snubber oil leakage defects in the conventional island steam system of a nuclear power plant

部分位置的液压阻尼器漏油现象频发,且检修时拆下进行性能试验合格率低。部分位置阻尼器寿命只有2个大修循环周期就发生了液压油泄漏。单次大修的阻尼器漏油缺陷的数量占比约为8%~16%左右。发生液压油泄漏的阻尼器不仅为单一厂家产品,国外进口和国内生产的均有。

3 原因分析

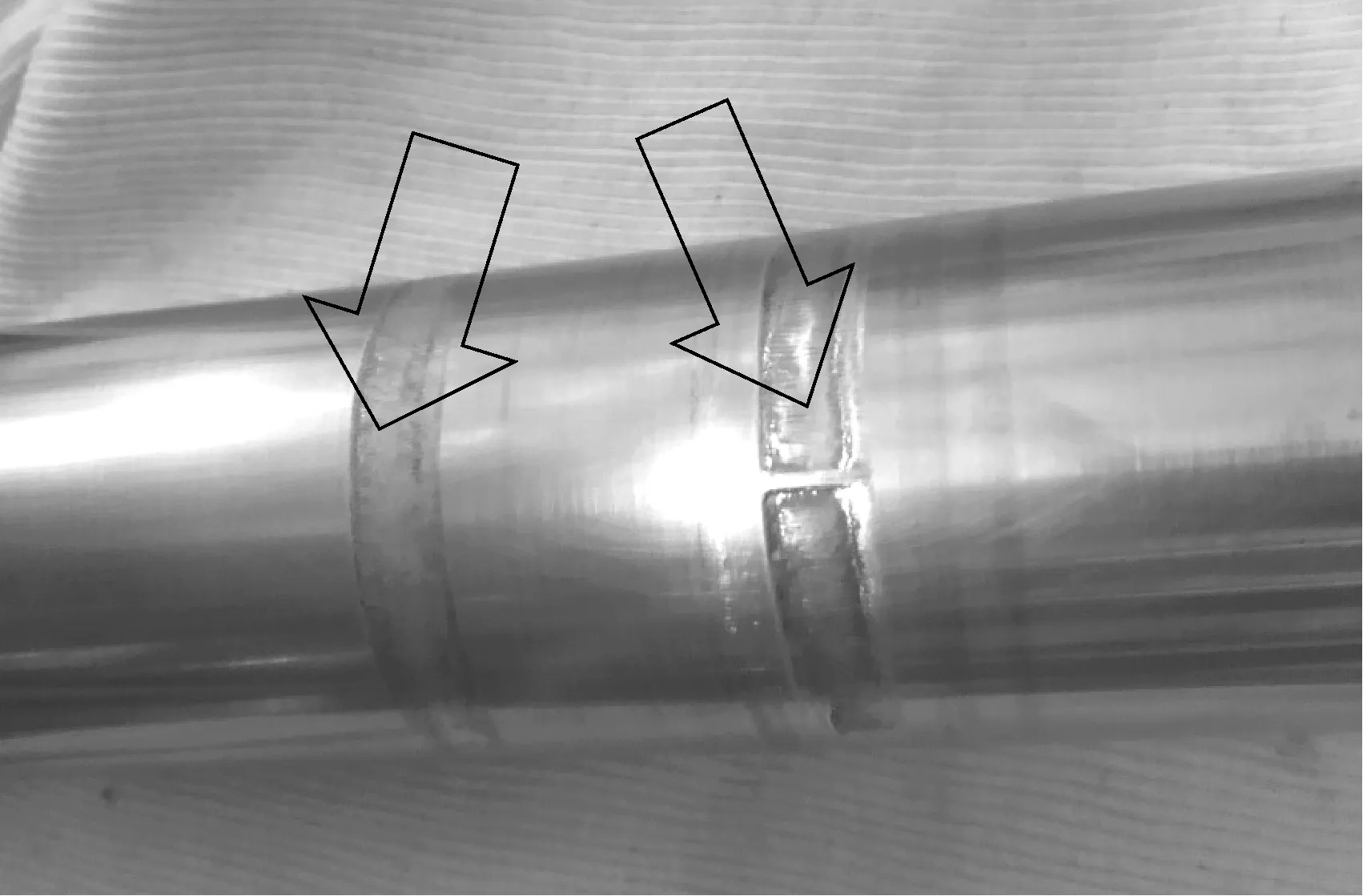

为了分析阻尼器液压油泄漏的原因,对发生液压油泄漏的多个阻尼器解体维修,检查发现活塞杆密封部位的缺陷类似,均为两处沟槽状磨损痕迹,深度约为0.1~0.2 mm,如图4所示。

图4 阻尼器活塞杆沟槽状磨损缺陷Fig.4 The wear defect of the snubber piston rod

检查阻尼器活塞杆处的橡胶密封件并未发生老化或破损的缺陷,也未见明显的磨损。阻尼器活塞杆处液压油泄漏的主要原因为活塞杆密封部位的磨损沟槽引起。在机组启停机冷热工况切换时,阻尼器活塞杆运动至此磨损处造成液压油密封效果降低或完全失效。

3.1 阻尼器活塞杆结构分析

阻尼器缸盖和活塞杆之间的密封结构如图5所示,有一处防尘环2,两处密封环5和一处导向环4。正常设计工况下,活塞杆和缸盖之间被导向环4隔离,不会发生金属之间的直接碰触。在系统振动过大时,阻尼器活塞杆1和缸盖3之间的振动作用力超过导向环4所能承受的最大支撑力度,造成活塞杆1和缸盖3之间直接接触撞击。

同时在机组稳态运行时,阻尼器工作行程几乎不发生变化,活塞杆和缸盖持续在某一固定位置发生碰撞磨损,行成沟槽缺陷。

通过对解体维修的阻尼器活塞杆检查,统计发生磨损的活塞杆约有80%以上的磨损位置位于行程的2/3以上位置,接近图5所示的示例位置,说明阻尼器工作于长行程位置时更易发生活塞杆的磨损。造成此现象的原因为活塞杆处在接近最大行程时,阻尼器长度接近最长,活塞杆的甩击惯量最大,振动作用力更易超过导向环的支撑力度,进而发生活塞杆的磨损。

图5 阻尼器活塞杆密封结构Fig.5 The sealing structure of the snubber piston rod

3.2 密封部位材质分析

通过活塞杆和缸盖的材料性能和硬度数值,可以比较两者发生摩擦时的消耗速率。在两种材料接触摩擦时,硬度较高的材料表面磨损速率较低。因活塞杆和缸盖均为机械加工产品,无表面处理,可以用材料硬度数值表征其耐磨性能。

以下对比某进口品牌液压阻尼器和某国产品牌液压阻尼器的活塞杆和缸盖的材质进行相应耐磨性分析。

以某进口品牌液压阻尼器材料为例,活塞杆和缸盖的材质均为Z12C13锻造马氏体不锈钢,其材质信息如表1所示。

表1 某进口品牌液压阻尼器部件材质Table 1 Material of an imported hydraulic snubber

活塞杆和缸盖的硬度值如表2所示,布式硬度值在纵向和横向上均为201~285 HB,两部件硬度相当,在相互接触磨损时接近同一速率。

表2 Z12C13材质性能[4]Table 2 Material performance of Z12C13

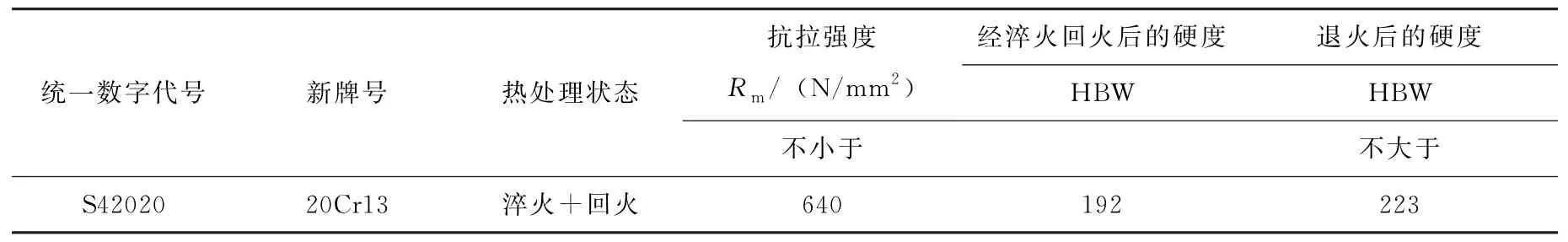

以某国产液压阻尼器材料为例,活塞杆材质为42Cr Mo合金钢,缸盖材质为20Cr13马氏体耐热钢,两部件材质信息如表3所示。

表3 某国产液压阻尼器部件材质Table 3 Material of a domestic hydraulic snubber

活塞杆和缸盖的硬度数值如表4、表5所示。活塞杆的布氏硬度为不大于229 HBW,缸盖的布氏硬度退火后为不大于223 HBW,两部件的布式硬度数值接近,活塞杆的布氏硬度比缸盖略高。从耐磨损角度分析,国产液压阻尼器在活塞杆和缸盖材料选型时其磨损设计较为合理。

但在实际设备检修维护过程中,国产液压阻尼器发生泄漏的几率要高于进口液压阻尼器,其耐用性也较进口液压阻尼器低。原因更多在于密封件的性能和整体设计、制造加工和装配工艺。材质耐磨性的设计优势不足以影响最终产品的实际性能。

表4 42Cr Mo材质性能[5]Table 4 Material performance of 42Cr Mo

表5 20Cr13材质性能[6]Table 5 Material performance of 20Cr13

3.3 导向结构分析

阻尼器活塞杆和缸套之间的导向环如图6所示,为有一定柔性支撑性能的橡胶部件,以某品牌国产阻尼器为例,该导向环材质标示为QT500-7。导向环的设计作用为隔离活塞杆和缸盖间运动副的机械接触,使得正常设计工况下,两部件之间不会发生直接碰触摩擦。导向环的存在同时使起液压油密封作用的橡胶部件四周的压缩率处于均匀的状态,保证活塞杆圆周方向均匀的密封效果。

如果导向环的结构尺寸不合理或者硬度不足,则无法起到应有的隔离支撑效果。在系统振动作用力较大的情况下,需要导向环具备更大的支撑力度。

图6 阻尼器活塞杆导向环Fig.6 The guide ring of the snubber piston rod

3.4 密封失效分析结论

通过以上分析可以得知,阻尼器活塞杆处液压油泄漏主要原因为活塞杆和缸盖之间发生了持续的接触磨损,导致活塞杆密封部位产生了沟槽状缺陷,在机组冷热工况切换时,密封效果降低或失效造成液压油的泄漏。

4 改进方向

对阻尼器活塞杆磨损的主要原因及相应改进方向归类如下。

4.1 振动超设计

阻尼器工作在超过设计振动值或振动方向的系统上,或者采用不合理的功能设计来降低系统的振动。正常运行工况下蒸汽管道内介质常处于高速流动的状态,管道处于持续稳态振动。液压式阻尼器对管道热胀冷缩的缓慢移动几乎没有阻尼,而且它对低幅高频振动也不起作用[7]。阻尼器设计用来阻止异常工况,例如地震、水锤等管系瞬态位移,用来限制和保护管道。周期稳态振动工况下,不适宜采用液压阻尼器来降低系统振动水平。

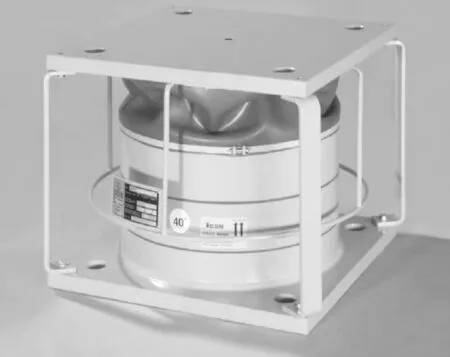

改进方向可以考虑采用其他减振设备来降低系统整体振动水平。研究及试验表明,粘滞阻尼器在化工管道上的减振效果进行对比,管道系统振幅降幅较为明显[8]。采用粘滞阻尼器、支架约束等其他综合管系治理手段,可以使管系的振动降至一个合理的水平。一种典型的粘滞阻尼器如图7所示。

图7 一种典型粘滞阻尼器Fig.7 A typical viscous damper

某核电基地目前正在对频繁泄漏的蒸汽系统液压阻尼器进行替代换型,由液压阻尼器改造为粘滞阻尼器。根据测算,采用液压阻尼器的振动控制方案需要定期维护及性能试验,每轮大修需投入费用15万元左右且需要频繁维护。采用粘滞阻尼器改造换型后为一次性投入,单台机组成本约30万元,后续可实现终身免维护。

4.2 活塞杆运动副导向隔离结构支撑不足

阻尼器活塞杆导向环采用弹性橡胶材质,在活塞杆沿垂直轴线方向振动时不能提供有效的隔离支撑,造成活塞杆和缸盖直接接触。

改进方向可以是改善导向环的结构尺寸或增加导向环的硬度,以便提供足够的隔离支撑。本项改进方向需要联合液压阻尼器产品制造厂家,进行相应的测试及型式试验。

4.3 磨损部件硬度不匹配

阻尼器活塞杆和缸盖的材质硬度相当或活塞杆材质硬度高于缸盖,在发生摩擦时,活塞杆的密封位置未得到有效保护,更易发生磨损。

对活塞杆和缸盖密封部位的结构分析可知,缸盖部位是通过柔性密封环进行密封,缸盖密封部位金属的磨损对液压油密封的影响较小。可以通过提高活塞杆密封部位的硬度或采用耐磨涂层等方式,降低活塞杆部位的磨损。活塞杆硬度及耐磨性提高后,在发生摩擦时将优先消耗缸盖接触部位的金属,密封效果得以保持,可以获得更长的使用寿命。国内采用PVD物理气相沉积技术,对柴油机轴瓦进行耐磨涂层喷涂,可以得到良好的附着强度和维氏硬度等性能[9]。

4.4 阻尼器工作行程不合理

对多个解体拆卸的阻尼器对比分析,发生泄漏的液压阻尼器大部分磨损位置位于接近活塞杆最大行程处,此时活塞杆的甩动惯量大,甩击作用力也较大,这种情况下更易超过导向结构的支撑力而发生磨损。

改进方向可以在阻尼器冷、热态工作位置均未超过允许行程的情况下,使热态运行位置接近阻尼器工作的小行程位置,减小活塞杆的伸出长度,降低甩击惯量。可通过在阻尼器的连接耳处增加延长杆等方法调节阻尼器的工作行程。

4.5 改进方向小结

在以上所列的原因分析和改进方向中,4.1项措施可以从根本上解决蒸汽系统液压阻尼器的液压油泄漏问题。节4.2、节4.3、节4.4中措施为产品本身的结构改进,可部分解决或延缓阻尼器发生液压油泄漏故障的概率。

5 结论

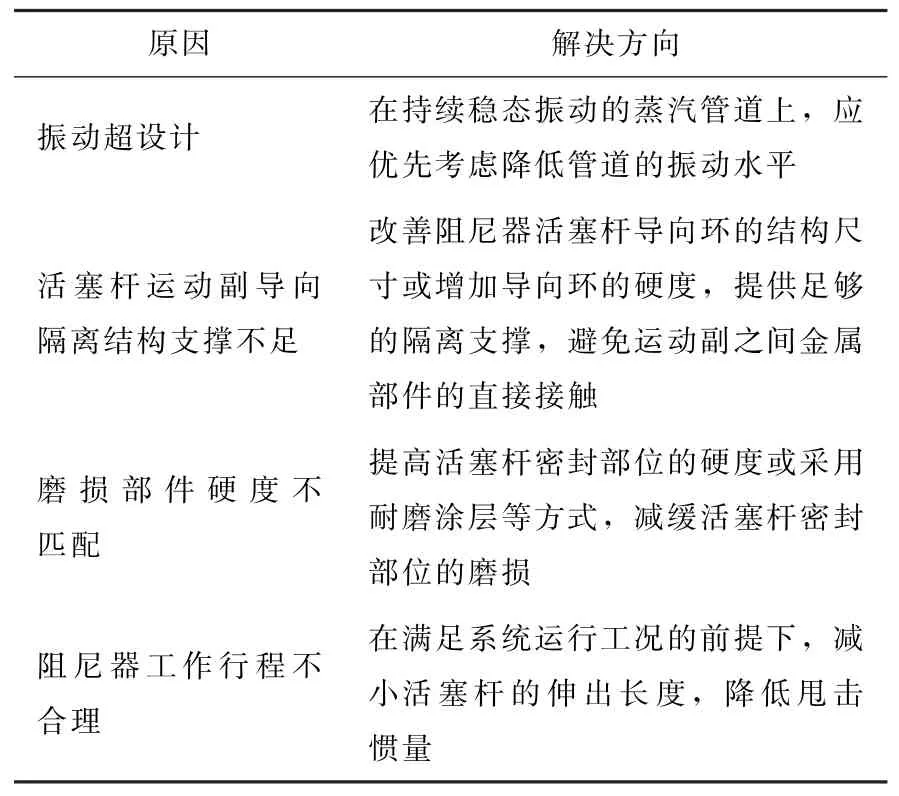

本文对核电厂常规岛蒸汽管道系统上频繁发生泄漏的液压阻尼器运行工况进行了分析,结合多个阻尼器解体检查的缺陷现象进行了归纳总结。高速流动的蒸汽介质系统,管系处于稳态高周低幅振动状态,采用液压阻尼器降低系统振动的效果有限,应优先考虑选用粘滞阻尼器或支架约束等综合手段,改善管系的振动水平。同时对阻尼器活塞杆密封支撑部位的结构改进和活塞杆材质的表面处理等手段,也是后续阻尼器治理改进可实施参考的方向。针对活塞杆磨损引起的阻尼器液压油介质泄漏的原因及对策建议如表6所示。

表6 活塞杆磨损的原因及对策建议Table 6 Cause analysis and countermeasures for piston rod defect