浅埋小净距及大断面隧道施工方案

2021-05-17

(中建交通建设集团有限公司,北京 100040)

1 工程概况

1.1 项目简介 1.1.1 总体概述

本项目隧道标准段为分离式双洞单向二车道行驶的长隧道,进口端100 m范围内为三车道加宽段以及过渡段,左线起止里程为SZK+181.46~SZK2+091.46,右线起止里程SZK+183~SZK2+098,左线长度为1 910 m,右线长度为1 915 m。本隧道进、出口洞门设计分别为端墙式、削竹式结构。进口端两洞相距14.92 m,隧道开挖洞宽16.22 m,出口端两洞相距23.5 m。隧道开挖洞宽12.48 m,高9.7 m,全隧道共设4个人行横通道、3个车行横通道、3对紧急停车带。

1.1.2 地形地貌

隧道横穿大梁山,大梁山地貌属构造剥蚀脊状低山地貌,山脉两侧地势陡峻,山脊高程380~634.7 m,最高峰背斜顶部的大梁山,高程为634.7 m。隧道洞身平面呈直线形,洞轴线走向约250°,隧道顶板最大埋深约207.34 m。隧道进口段至SK0+780呈喇叭形,南北两侧均为山脊,中间为冲沟,出口段为较陡斜坡。

1.1.3 项目周边情况

隧道洞口左侧与既有众力汽修厂距离约70 m,与南涪公路相距约为170 m,左、右线洞口位于一小沟槽边的坡地上,地表为第四系坡残积物。

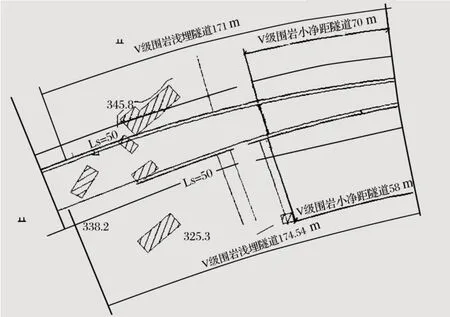

进口端浅埋及小净距隧道平面图如图1所示。

图1 进口端浅埋及小净距隧道平面图

隧道出口位于大梁山西翼,出洞口位于山脊缓坡上,整体地形起伏较小。山脊左侧各发育有小型冲沟,周围地形空旷,在300 m范围内均无既有民房。

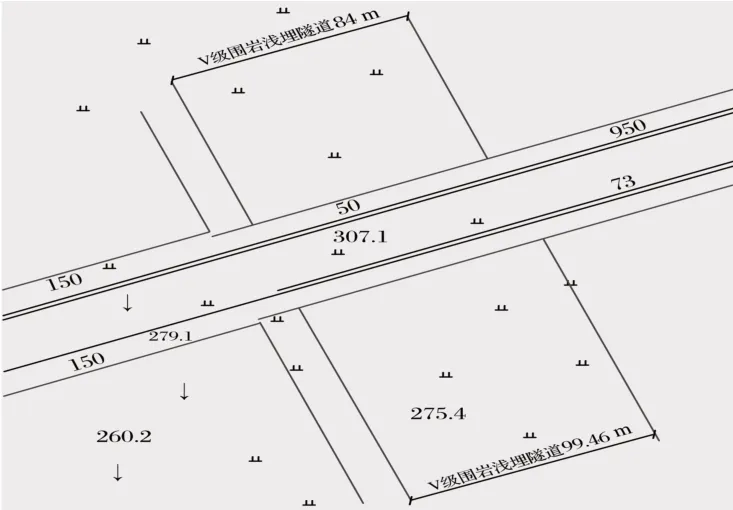

出口端浅埋隧道平面图如图2所示。

图2 出口端浅埋隧道平面图(单位:m)

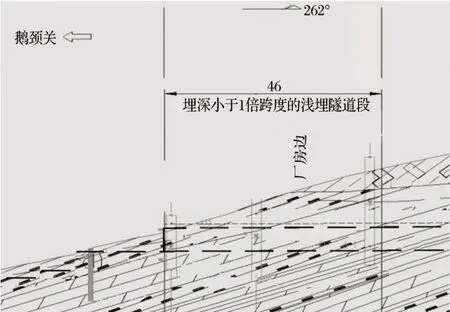

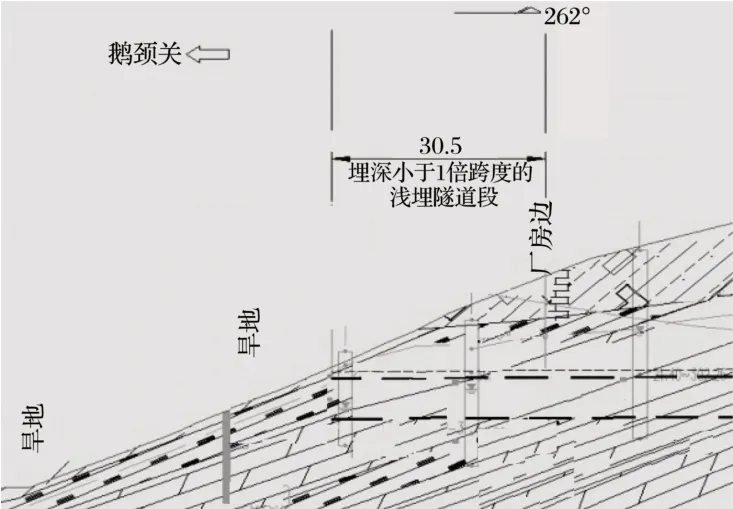

隧道进口浅埋及小净距段隧道左洞进口、右洞进口纵断面布置如图3、图4所示。

图3 左洞进口端隧道立面图(单位:m)

图4 右洞进口端隧道立面图(单位:m)

1.2 气象及水文地质条件

1.2.1 气象条件

拟建隧址区属亚热带湿润季风气候,四季分明、雨量充沛、湿度大。

多年平均降雨量为1 072 mm,5~9月降雨量约占全年雨量的65%,且多为大雨、暴雨,最大日降雨量可达127 mm。湿度:多年平均相对湿度79%左右,最大风速为26.7 m/s。

1.2.2 工程地质

左、右线洞口位于小沟槽内,地表为第四系坡残积粉质黏土覆盖,厚度0.5~1.1 m,为粉质黏土夹碎块石组成;下伏雷口坡组中薄层状钙质页岩、泥灰岩地层,表层岩体风化强烈,强风化层厚2.0~3.0 m。岩层产状46°∠28°,岩层走向与线路夹角28°,洞口存在仰坡顺层。

主要发育有两组裂隙,一组218°∠55°,裂面平直,微张,无充填,结合差;另一组107°∠84°,裂面较平直,闭合,无充填,结合差。进口处附近为一滑坡,主滑方向与线路走向斜交,目前处于稳定状态,施工中扰动易产生滑移。斜坡坡角约22°,岩层产状46°∠28°,岩层倾向与地面坡倾向基本一致,为顺向坡,洞口存在仰坡顺层,经地面调查,斜坡其他地段未见有变形、开裂现象,现状稳定。

1.2.3 水文地质条件

(1)本次勘察对隧址区出露的井泉点进行了复查。井泉点主要分布在雷口坡组灰岩、泥灰岩地层中,据调查该段隧道仅1个泉点发育,其余基本处于干枯状态,但暴雨季节会受地表降水影响较大。(2)隧址区可划分为碳酸盐岩岩溶水含水层、砂岩孔隙裂隙含水层。碳酸盐岩岩溶水含水层:主要由嘉陵江组、雷口坡组灰岩、白云质灰岩、白云岩、岩溶角砾岩等组成,厚度大,属中等富水性弱透水性岩溶裂隙含水层。在隧址区内出露里程桩号:SZK0+182~SZK1+554(左线),总宽度774 m,占隧道总长的40.8%,为隧址区主要含水层。砂岩孔隙裂隙含水层:主要由须家河组二、四段为中~厚层砂岩及侏罗系地层中的砂岩地层,呈条带状布设于陡崖及陡倾的斜坡地带。不易接受大气降水补给,富水性中等。砂岩含水层属中等富水性弱透水性砂岩裂隙含水层。在隧址区内出露里程桩号:SZK0+554~SZK1+830(左线),宽度276 m,占线路总长的14.6%,为隧址区次要含水层。

1.2.4 不良地质

不良地质主要包括洞身涌水、岩溶、岩溶涌水及突泥、断层、煤层等。

2 施工方案

2.1 技术参数

2.1.1 开挖进尺、支护参数

(1)进口加宽、浅埋、小净距段采用CRD法分左、右、上、下四部分开挖,其中左、上部开挖每循环进尺为加宽段1榀钢架间距0.6 m(加宽渐变段0.8 m);右、下部开挖每循环进尺为加宽段2榀钢架间距1.2 m(加宽渐变段1.6 m)。(2)进口浅埋段采用台阶法分上下两部开挖,上部开挖每循环进尺为1榀钢架间距1 m;下部开挖每循环进尺为2榀钢架间距2 m。

2.1.2 隧道通风参数

隧道进尺接近100 m开始设置通风换气装置,采用轴流式通风机进行压入式送风,风机为20 kW,供风量为2 232~4 632 m3/min,可满足通风要求。风管直径120 cm,风机安装在距离洞口30 m处,采用型钢支架进行架空设置,设置独立的开关箱控制,设置在靠近隧道右上方,每隔5 m左右设置吊钩悬挂风带,风口距掌子面距离不超过15 m。

2.1.3 高压送风、水管参数

(1)隧道进出口各设置4台26 m3压缩空压机,用于隧道开挖气动设备的高压送风,主风管采用150 mm×6 mm无缝钢管,通过法兰盘加胶垫进行接长,节长约6 m。掌子面处设置分支风管,采用软管接至气动工具。(2)高压水管主管从隧道顶上的高位水池接出,主水管采用108 mm×5 mm无缝水管,通过法兰盘加胶垫进行接长,节长6 m左右。

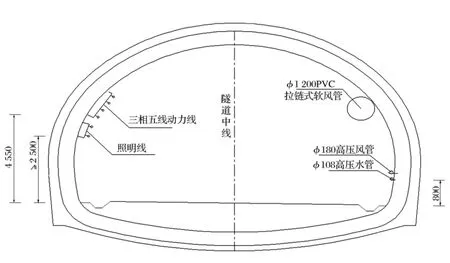

高压风、水管设置在隧道外侧底部,高于仰拱填充面60~80 cm,与通风管同侧[1]。管线布置如图5所示。

图5 管线布置示意图(单位:mm)

2.2 施工工艺流程

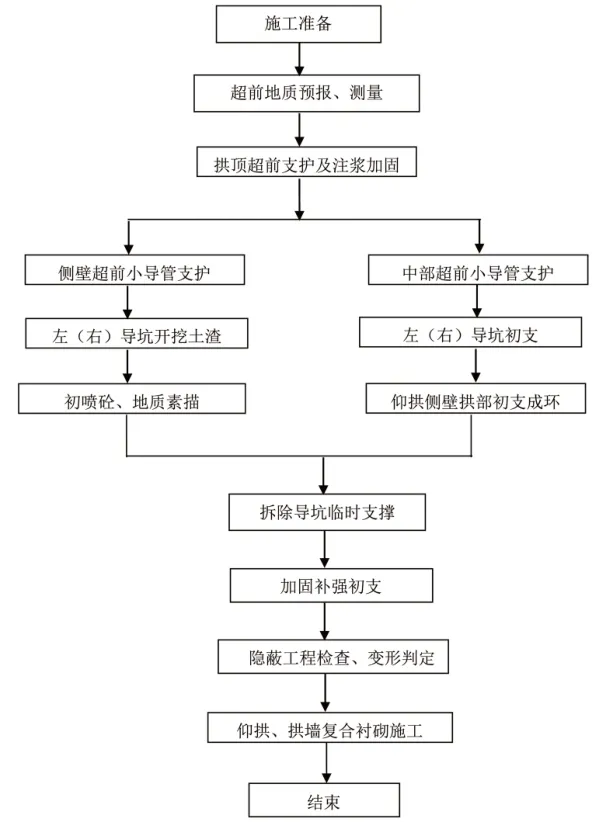

(1)洞口施工工艺流程如图6所示。

图6 洞口施工工艺流程图

(2)CRD法施工工艺流程如图7所示。

图7 CRD法施工工艺流程图

3 施工方法

3.1 浅埋段隧道施工

进出口浅埋段围岩级别为Ⅴ级围岩,进口段顶部覆盖层岩体破碎,成洞条件较差,易产生洞顶坍塌,开挖进程中及时对软弱岩体进行初期支护开挖过程加强围岩变形控制。根据超前探测围岩状况确定采用适宜的开挖方法,适度调整开挖进尺,后续仰拱及时跟进,二次衬砌在规范允许距离内跟进,使衬砌及时成环、形成封闭结构,保证隧道稳定、施工安全。

对隧道开挖掌子面前方的局部破碎地段采用提前预注浆方法加固围岩,提高掌子面围岩自稳能力。施工过程中必须全阶段控制,适时同步开展监控量测工作,及时向项目技术部门上报监控量测结果,经分析整理,及时合理调整设计支护参数和开挖及支护施工方法。

在隧道洞口浅埋段,须按照“先支护顶、后开挖”的原则开展施工,在进出洞门采用打设超长大管棚超前固顶,管棚预注浆加固洞顶围岩,施工时严格执行“管超前、严注浆、短开挖、强支护、快封闭、勤测量”的施工管理理念。

(1)浅埋段洞口加固段:洞口段上方覆盖层预支护主要采用长大管棚超前注浆预加固。洞内采用超前小导管和径向中空锚杆注浆相结合的加固手段,洞口拱顶上方超前大管棚采用Φ108 mm×6 mm钢花管,按照设计图纸长度一次性打入左洞49 m(右洞50 m),形成稳定壳罩情况下,再安全进洞。

(2)洞内超前支护段:除洞门管棚段的Ⅴ级围岩采用I20a型钢拱架支撑外,径向打设超前小导管(长5 m),并注浆,确保施工安全,防止塌方。

(3)短进尺开挖:采用中隔壁(CRD)法开挖,开挖进尺控制在一榀工字钢间距0.6 m(加宽渐变段0.8 m)。

(4)强化初支:初支采用型钢拱架、拱墙范围打设径向中空注浆锚杆、再挂钢筋网片、喷射混凝土联合支护,防止开挖过程围岩坍塌。

(5)加固掌子面:在围岩软弱时可采用喷射混凝土封闭掌子面,加强掌子面稳定性。

(6)早成环,快衬砌:拱顶及墙身初支形成后,及时施作仰拱,使初期支护尽早成环闭合,并适时跟进二次衬砌施工。

(7)监测:加强洞口上方地表沉降监控量测,设两个或两个以上监测断面,如有异情,快速处理[1]。

3.2 进口段小净距隧道施工

结合本隧道地形地貌及地质条件,施工时选取进口右洞为先行洞,左洞为后行洞。先行洞、后行洞隧道Ⅴ级围加宽段均采用设计要求的CRD法开挖。

(1)小净距隧道先行洞与后行洞掌子面纵向距离控制在25~50 m,并大于2倍隧道开挖宽度,降低小净距隧道开挖爆破震动造成的相互影响,避免中岩墙受到多次扰动。

(2)在开挖掌子面前、后15 m范围内,加强监控量测,在掌子面前、后30 m范围内,注意监控量测,超过此距离,监控量测频率为正常位置的2倍。

(3)小净距隧道施工中,初期支护及时跟进并封闭,适时二次衬砌及时浇筑[2]。

3.3 进口段三车道隧道施工

由于进口段100 m范围内为加宽段(三车道),均处在洞口浅埋段,顶部为崩塌形成的软土,覆盖层厚度较大,岩体破碎,易产生洞顶坍塌,开挖过程中应及时对软弱岩体进行支护。

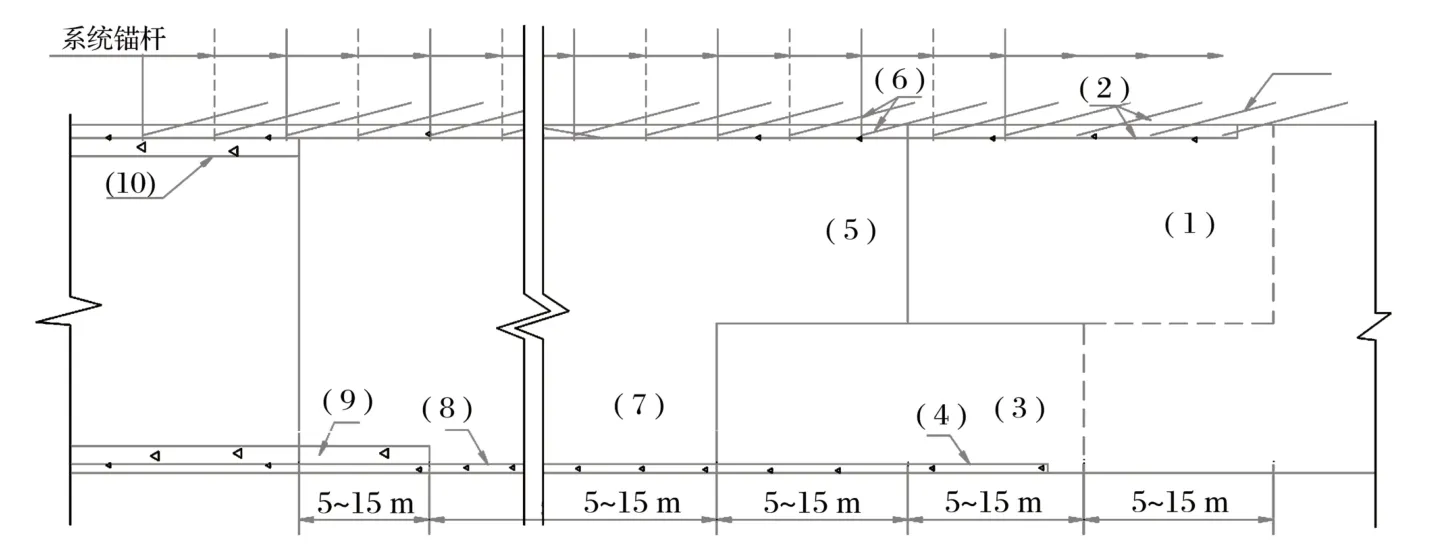

(1)按设计的CRD法开挖,每断面按四分部进行开挖,左上导开挖每循环进尺一榀,及时进行锚、网、喷施工及临时支撑。

(2)在经过管棚结束段落及时进行超前支护后方可进行开挖。

(3)左上导坑与左下导坑距离5~15 m,施工过程中严格按设计要求的安全步距进行控制。

(4)初支及时封闭成环,仰拱距离掌子面的距离严格控制在40 m范围内,二次衬砌及时施工,严格控制在70 m左右,形成衬砌封闭结构,保证隧道内施工作业安全。

(5)施工过程须同步开展监控量测工作,及时向技术部或总工办上报监控量测结果,经分析整理合理调整设计支护参数和开挖及支护施工方法[1]。

3.4 洞身开挖施工

本隧道进口浅埋隧道Ⅴ级围岩加宽段(三车道)及过渡段采用CRD法开挖方法,出口浅埋隧道Ⅴ级围岩采用CD法。

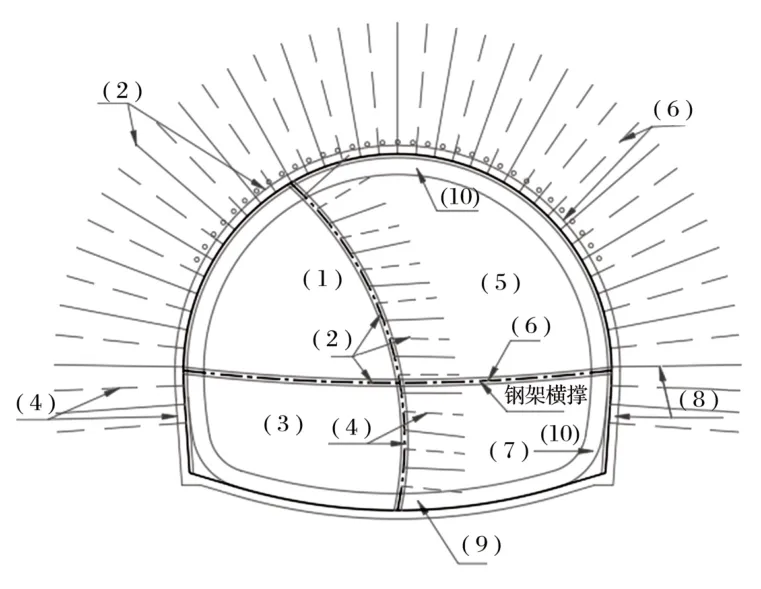

CRD法即沿隧道两侧对称设置两处导坑,每处导坑分上下两部分进行开挖、临时支护,并进行临时中隔支撑及水平支撑,再施工仰拱,浇筑填充混凝土、二衬拱墙混凝土。

(1)左上半断面开挖;

(2)左上半断面支护及临时支护;

(3)左下半断面开挖;

(4)左下半断面支护及临时支护;

(5)右上半断面开挖;

(6)右上半断面支护;

(7)右下半断面开挖;

(8)右下半断面支护及临时支护;

(9)仰拱及仰拱填充混凝土浇筑;

(10)拱、墙二衬浇筑。

CRD法施工方案的横断图如图8所示,施工工序如图9所示。

图8 CRD法施工方案横断图示意图

图9 CRD法施工工序示意图

4 超前预报措施

为确保本隧道施工安全,开挖施工各阶段过程中,严格按照《公路隧道施工技术规范》(JTG F60—2009)、《公路隧道施工技术细则》(JTG/T F60—2009)要求执行。

开挖前制定超前预报专项方案,并经审批后实施,采用综合物探+超前钻探的多种地质预报方法相结合,对掌子面前方及左右洞身采用地震波法+地质雷达+红外线探测等手段结合进行超前地质预报,对洞内底板下方采用地质雷达+红外线探测等手段结合进行超前地质预报,为后续采取正确的开挖及支护方式提供理论支撑。

本项目较好地执行了超前预报制度,预报时采取多种超前探测方法相结合,为开挖支护安全可靠推进提供了切实保障[3]。

5 监控量测

5.1 监控量测目的

为动态掌握隧道围岩稳定状况、初支应力、应变情况,严格执行第三方单位监控量测制度,为指导下阶段施工、设计修正初期支护参数、二次衬砌形式提供科学的信息依据。

5.2 监控量测工作内容

严格按公路隧道施工技术规范及技术细则要求开展监控量测项目,拱顶下沉、净空变化、隧道浅埋段地表沉降等监控量测,并对洞内、外定期进行巡检、拍照观察。钢支撑、锚杆应力监测,必要时再进行二次衬砌应力及裂缝的观测。

5.2.1 监测点布设

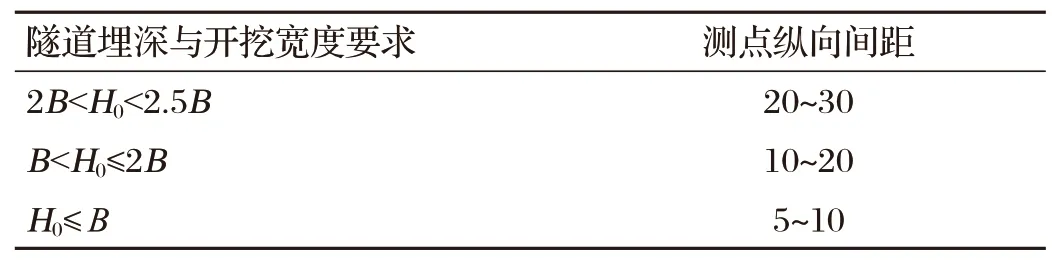

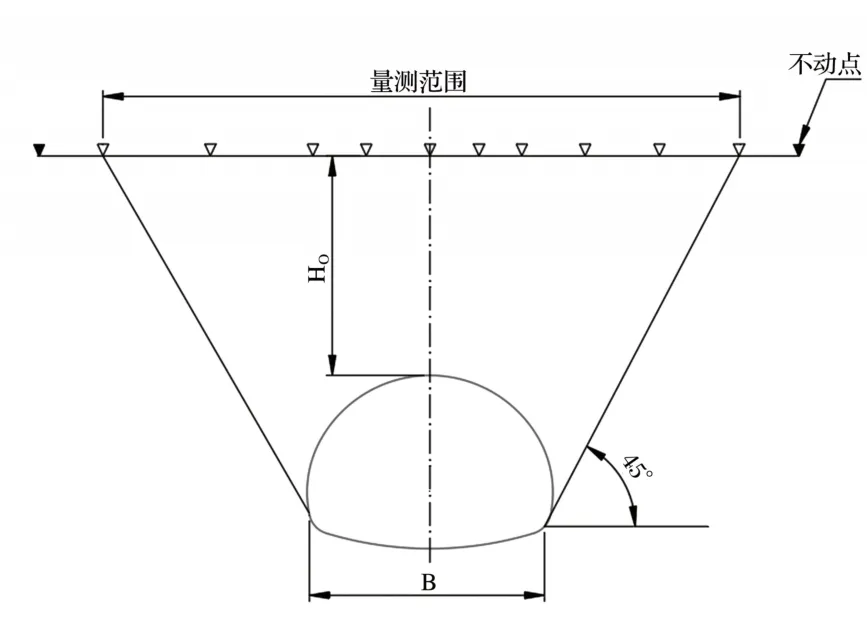

浅埋隧道在实施洞内围岩开挖前,严格按监测方案布置各观测点,首先在洞顶地表合适位置布设沉降观测点,再随着隧道开挖进程的展开,在隧道内及时布设沉降测点,并与地表布设的观测点的断面、洞内外监测断面对应在同一里程桩号。地表沉降测点布设根据隧道埋深与开挖宽度相应进行监测点的布置,隧道埋深H0、隧道最大开挖宽度B,顶地表观测点横距布置关系如表1所示。

表1 隧道顶地表沉降观测点纵向间距 单位:m

隧道轴线上方监测点可适当加密,隧道轴线上方监测范围≥H0+B,当洞顶上方无法避开既有建(构)筑物时,适度加大监测宽度范围。监测点位布设如图10所示。

图10 地表沉降横向测点布置示意图

隧道上方拱顶下沉和洞身净空变化监测点布置在洞内同断面,拱顶下沉观测点设置在拱顶中线上方附近,若施工隧道宽度较大,拱顶上方必须布设三个观测点。

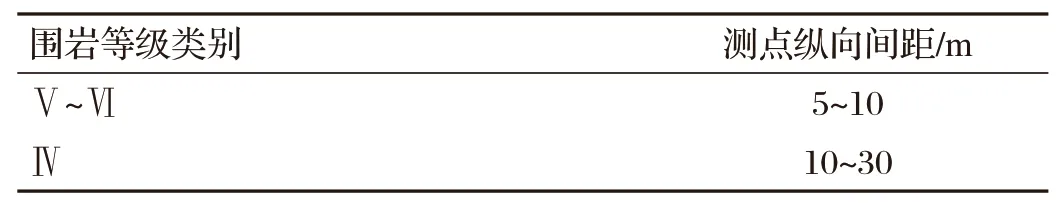

必测项目监测断面间距如表2所示。

表2 必测项目监测断面间距

5.2.2 监测频率

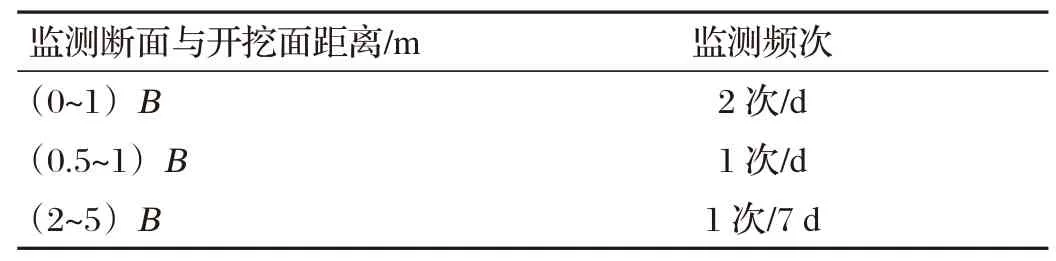

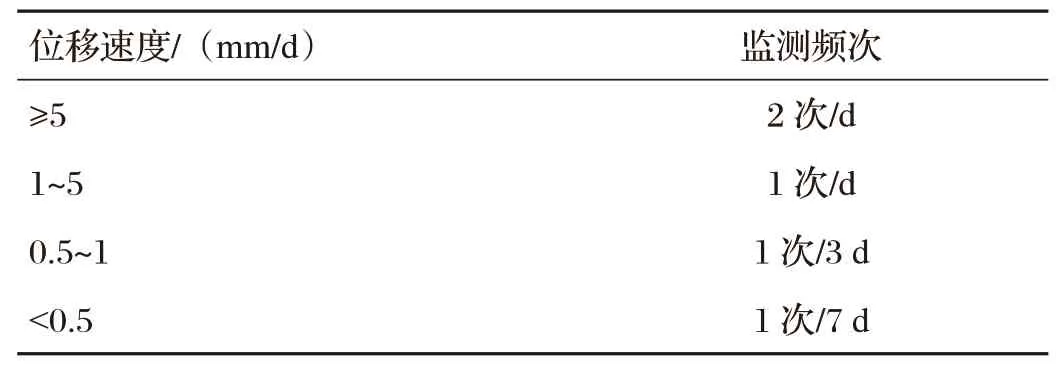

必测项目的监测频率根据监测断面距开挖面距离及位移速度如表3、表4所示。

表3 距开挖面距离确定的监测频次

表4 位移速度确定的监测频次

若施工发生异常情况或遇到不良地质,应增加监测频率。由位移速度决定监测频率、由距开挖面的距离决定监测频率,两者原则上均采用较高的监测频率值。

5.3 监控量测方法

(1)洞身收敛测设:采用收敛计测量隧道净空收敛,测点与型钢拱架采用焊接或预埋方式。

(2)拱顶下顶量测设:采用全站仪进行拱顶下沉量测,一般采用在隧道拱顶轴线附近通过焊接预埋反射片,形成观测点,利用隧道外测量基准点进行联测。

(3)地表沉降量测设:采用精密水准仪、铟钢水准尺进行地表沉降监测。基点不得设置在地表沉降影响范围内。在地表钻孔埋设测点,用M7.5水泥砂浆或C20细石混凝土固定测点四周。当不便采用水准测量时,采用全站仪量测。

(4)爆破振动波测设:采用振动速度传感器和相应的数据采集设备监测爆破振动速度。传感器固定在洞身侧面预埋件上,通过爆破振动仪自动采集振动速度数据,分析振动波形和振动衰减规律,为后续改进施工提供科学依据。

(5)洞内孔隙水压力测设:采用孔隙水压计进行孔隙水压监测,水压计埋入带刻槽的测点位置,水压计必须直接与水接触。通过采集各测点读数,换算得出孔隙水压力值。

(6)洞内渗水量测设:采用三角堰、流量计进行渗漏水量监测,为采取合适的引排水提供翔实的数据。

5.4 量测数据分析应用

每次观测的原始数据必须及时复核、计算、整理、绘制成各种图表,及时录入监测管理系统,并上报项目技术负责人进行分析,以便发出相应工作指令。监控量测信息反馈方法采用经验类比法或理论分析法。本工程以经验类比法为主,综合应用以上两类方法,确保施工安全顺利完成[4]。

6 结语

由于该隧道在本地区具有典型的区域特征,本次隧道的顺利实施可为本地区后续同类型隧道建设提供参考。