圆盘类薄壁组件的焊接变形控制工艺研究

2021-05-17高云喜唐喜荣侯彪正谭小舰李增勋许阿雷赵立平

高云喜,唐喜荣,侯彪正,谭小舰,李增勋,许阿雷,赵立平,贺 敏

(中国兵器内蒙古北方重工业集团有限公司,内蒙古 包头 014033)

圆盘组件由厚度为6 mm的30CrMnSiA材料组焊而成,因其形状比较复杂,在未采用装焊工装和有效的焊接工艺措施情况下进行了自由状态的焊接,导致焊接完成后发生了严重的焊接变形,变形量离平台表面距离高达25 mm以上,造成先期2件座盘直接报废,后经过自制夹具虽然变形量得到一定程度的控制,但仍超出了设计技术要求,为了确保后续生产和类似结构件的焊接顺利进行,积极开展圆盘薄壁组件在焊接前、焊接过程中以及焊接后变形控制技术研究,及时解决制造过程中的工艺技术瓶颈,具有非常重要的现实意义。

1 圆盘薄壁组件装焊工装的设计与制造

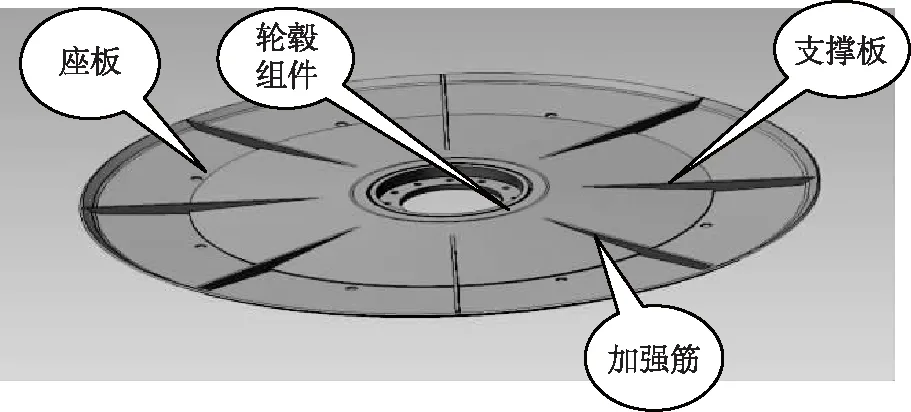

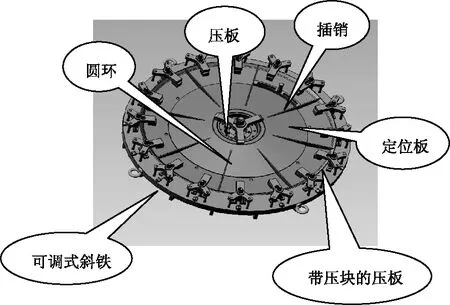

根据圆盘薄壁组件结构[1](见图1和图2),以轮毂组件内孔为基准定位,定位环用螺钉与销子固定在本体上,中心与本体中心重合;座板的定位是靠内孔与轮毂组件中的轮毂板外圆配合定心,下平面落在夹具本体垫板上,与轮毂组件底面齐平。由于座板锥面大,底平面小,稳定性差,因此在锥面下设置16个可调支撑。支撑采用斜铁,并带有滑道,保证了斜铁角度与锥面相吻合;为了保证加强筋与座板上8个孔的相对位置,利用限位板与加强筋配合,再通过插销与座板上8个孔定位保证相对位置。

轮毂组件采用三点式专用压板,零件受力均匀,夹紧可靠。座板的夹紧是根据16个调整支撑垫位置,设置相应压板,压板带有垫块,垫块与零件接触面为斜面与零件互补,压板两点支撑,压紧稳定可靠。为了装夹迅速,压板都配有快换垫圈,可达到快速装夹。

图1 圆盘薄壁组件结构示意图

图2 轮毂组件结构示意图

组件定位装夹后,可在夹具上进行焊接,为了保证每个焊道都能施焊,在工装本体底板上开设4个腰型槽,保证座板与轮毂组件间焊道的施焊。具体设计图样模拟如图3a所示,实物图如图3b所示。

a)设计图

2 圆盘薄壁组件样件的焊接

2.1 焊接前对样件装配的技术要求

圆盘薄壁组件由轮毂组件、座板、支撑板和加强筋组成,其零件材料均为30CrMnSiA[2]。因零件经过了调质处理,所以装配零件前,在装配预焊时,一定要检查零件的外形尺寸,原则上应在满足图样设计要求后才能进行装焊。但因目前控制薄壁零件热处理手段落后,往往不能满足设计要求,需要在装焊过程中进行控制,一般在装焊前,允许零件的变形量最大不超过图样规定的4 mm,否则应退回上道工序重新进行矫正处理;满足技术要求后的零件在装配前,应清理焊接部位及周围20 mm范围内的氧化物,可采用手动砂轮机进行打磨清理,保证焊接部位露出金属光泽;在平台上利用装焊夹具进行装焊时,一定要露出所有组件的焊接部位,保证焊枪的可达性,装焊好后进行装配尺寸的检测,符合图样要求后方可进行焊接;装焊应在环境温度≥10 ℃、湿度≤60%的室温条件下进行,且无穿堂风。

2.2 样件装焊顺序的确定

依据装焊工装设计原理,结合圆盘组件结构,其装焊顺序确定如下。

1)轮毂组件的装焊顺序(见图2):先把轮毂套筒按图示插入到带止口的轮毂板中,找正到位后进行预焊,再将轮毂顶板插入到轮毂套筒中,对齐上平面,找正到位后进行预焊。在焊接时,用压板先把轮毂板压紧到装配平台上,并连续完成轮毂板与轮毂套筒一周焊缝的填充焊接;在轮毂板与轮毂顶板之间一周均匀分布6处拉筋,点固焊后再完成轮毂顶板与轮毂套筒一周焊缝的填充焊接。焊接完成后带拉筋一起进行350 ℃回火,去掉拉筋转机械加工。

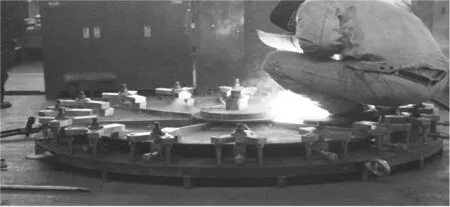

2)样件的装焊顺序:在样件装焊工装上先把座板与轮毂组件进行装配,通过可调式斜铁上下调整,保证座板内孔与轮毂组件内孔同心,底面与焊接夹具底面紧密贴合,找正后用螺栓压紧,并修磨座板焊接部位,使其接缝最小,然后倒坡口进行预焊;其次,按图示位置把加强筋分别与座板、轮毂组件进行装配,利用定位板实现加强筋均布放置,对齐两端面,保证垂直后进行预焊;把加强筋与轮毂组件、座板以及座板的焊缝采用小规范、分段焊接完成后,最后装配支撑板。装配支撑板时,8个槽顺利嵌入到加强筋中,并与轮毂组件内孔断面齐平,找正到位后进行预焊,并采用小规范、分段交叉方法完成焊缝的焊接。装焊过程如图4所示。

图4 装焊过程图

2.3 样件的焊接[3]

1)焊接方法:采用熔化极CO2气体保护焊,直流反接。

2)焊接材料:低合金高强钢焊丝,牌号为PK-YJ707A,直径为1.6 mm。

3)保护气体:CO2气体,纯度≥99.3%。

4)焊接环境要求:焊接在室温下进行,环境温度≥10 ℃,湿度≤60%,无穿堂风。

5)焊接前,所有焊接部位及周围20 mm范围内进行油污、氧化物的清理,直至露出金属光泽。

6)焊接工艺参数见表1。样件在焊接中的图片如图5所示。

表1 圆盘组件焊接工艺参数

图5 样件在焊接中的图片

3 圆盘组件样件的焊后热处理

为了防止圆盘组件因强行装配产生较大的焊接内应力引起焊接变形,应进行焊后去应力热处理[4]。在装焊工装上把焊接完成的圆盘组件连同工装一起进行整体回火,其回火温度控制在350 ℃±10 ℃,保温时间为4 h。回火温度可通过温度表显示进行控制,当达到回火温度后,通过时间表来检查回火时间,等回火时间达到规定时间后立即断电或关闭燃气,确保样件随炉逐渐缓冷。热处理后拆卸掉工装后的样件如图6所示。

图6 热处理后拆卸掉工装后的样件

4 圆盘组件样件热处理后主要外观尺寸的检测

热处理完成后的样件放置在检验平台上进行检测,圆盘组件底面与平台表面距离可用高低尺和塞尺混合使用进行检测。样件的检测示意图如图7所示。

a)样件实物

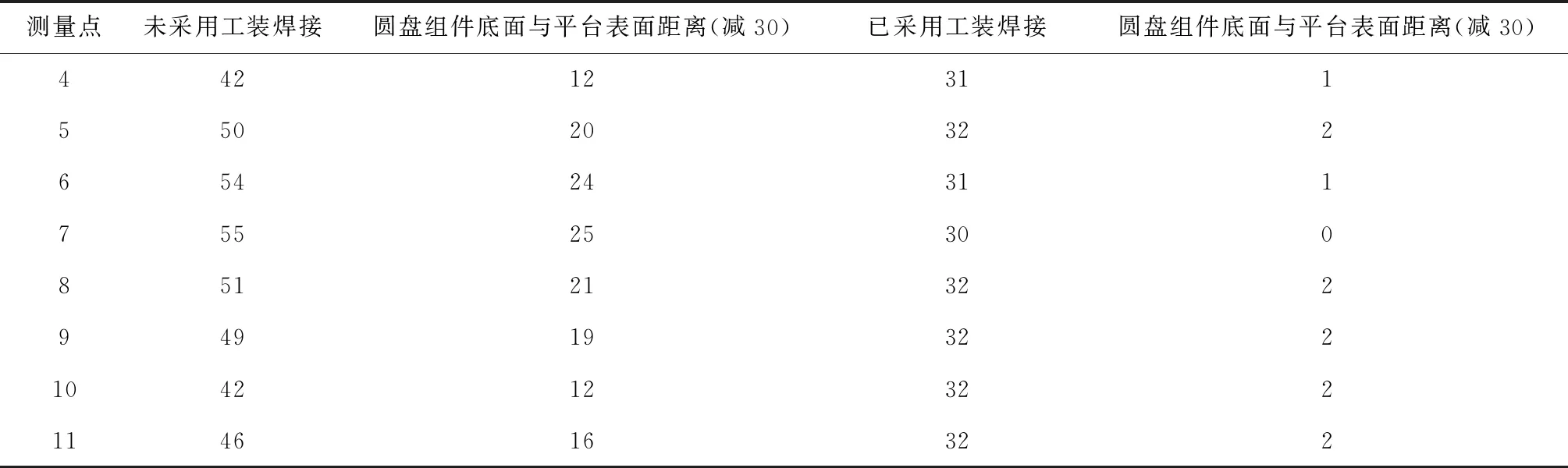

在焊接完成的样件上选取11个点进行实际测量(见图7b),其具体测量结果见表2。

表2 圆盘组件底面与平台表面距离测量结果表 (mm)

(续表)

5 结语

通过上述研究可以得出如下结论。

1)采用的装焊工装设计合理,有些装夹方法采用了先进的设计理念,并用快换垫圈进行装配,有效提高了装配效率和质量;装焊工装可操作性强,可把装配精度比较低的零件通过工装的适当调节达到图样设计要求。

2)采用的小规范、分段交叉焊接、整体回火等工艺措施正确有效,对后续薄壁零部件的焊接变形控制具有指导作用。

3)焊接热处理后对样件进行检测,圆盘底平面变形量控制在0~3 mm以内,完全符合图样设计要求,样件交验合格率为100%。