一种基于PLC控制的传感器识别记忆程序设计*

2021-05-17李嫄

李 嫄

(广东松山职业技术学院 机械工程学院,广东 韶关 512126)

伴随着第四次工业革命的到来,“智能工厂、智能制造”成为自动化生产的主导[1-4]。一些智能化程度较高的自动化流水线,能实现零件从生产到装备的全流程制造,使用可编程控制器、机械臂等实现自动化作业[5]。而传感器作为自动化生产的眼睛,在自动化生产中显得尤为重要。

自动化生产中往往需要传感器对产品或工件进行检测识别[6],并根据检测结果做出对应的处理。检测位置装有传感器,但因硬件空间限制,分拣工作通常在下一道工序完成。那么如何处理传感器的信号,是自动化编程中必不可少的部分。而检测位和工作位不一致时,PLC记忆传感器信号的编程方法通常采用计数器或移位指令来实现。当检测位置与执行位置只相差一个工位时,这种编程方法就使得程序复杂,扫描周期加长,从而降低了生产效率。

本文研究一种基于PLC控制的传感器检测识别记忆程序设计方法,该方法可以应用到其他任何类似的工作场景。该识别记忆方法简单易懂,有效提高了自动化系统中PLC的工作效率,达到优化程序结构的目的。

1 检测工位与执行工位位置分析

自动化生产中往往需要传感器检测识别,检测位置装有传感器,因传感器的限制,该工位无法进行执行动作,所以执行设备安装在下一工位,即为下一道工序的工作。传感器识别信号并在下一工序中做出对应的处理是自动化生产中必不可少的部分。

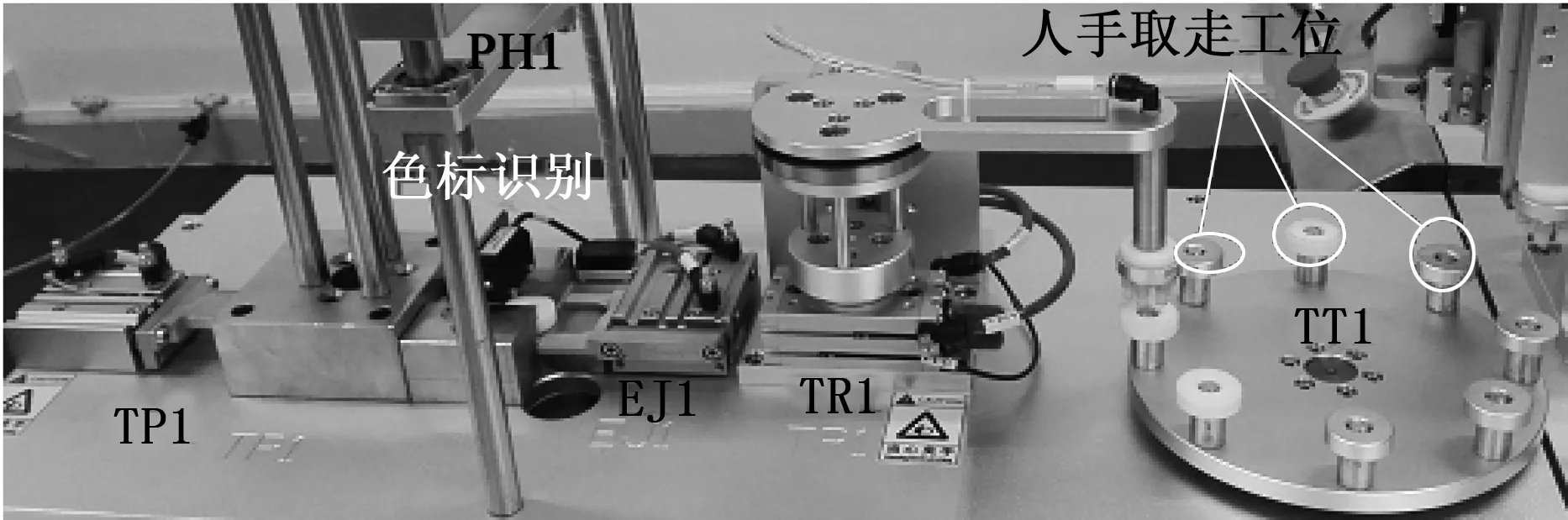

以一种自动化生产线的工件检测装置(见图1)为例,该模块可实现O型圈从TP1→色标识别→EJ1→PH1→TR1→TT1的自动运作流程,为防止工件在TT1上的不当叠加,在TT1转盘的最后3个工位前的3个O型圈,需要人工取走。

图1中,TP1代表Transport Pusher推送器,此处指1号推送器;PH1代表Puncher冲孔器,此处指1号模拟冲孔器;EJ1代表Ejector剔出器,此处指1号排出机构;TR1代表Transport Rotater旋转输送器,此处指1号旋转汽缸;TT1代表Turntable转盘,此处指1号转盘。

图1 自动化生产线检测装置

该模块中色标识别由色标传感器完成,检测完成后,下一工位EJ1根据色标传感器的检测结果进行处理。检测位置和工作位置并不相同,但是只相差一个工位。

本模块需要检测的工件如图2所示,中间的蓝色为不合格产品,右侧的白色塑料和左侧的银色金属为合格产品,采用色标传感器进行检测。色标传感器将检测结果传输给PLC,PLC根据检测结果将不合格产品排掉,合格产品被输送至下一工位。

图2 自动化生产线检测的工件

2 应用场景分析

自动化生产中传感器检测识别相当于整个系统的眼睛,离开了眼睛,无从谈起自动化、智能化。

目前,一些大型企业的各种数据一般在三级系统或是MES里,虽然现在三级系统基本联网,但是哪个系统需要哪些数据并没有打通。主要问题在于数据的融合,其中智能传感器、无线发射接收技术、现场总线这3个是关键点。特别是在“传感器+现场总线”方面,现在一些大型企业都是“传感器+配电器+控制系统”的模式,而在好几年前国外已经采用总线式传感器,在可靠性、安全性、响应速度上都有优势[7-11]。

很多设备检测位置装有传感器,而执行设备则为下一道工序的工作。传感器识别信号并在下一工序中做出对应的处理是自动化生产中必不可少的部分。

3 程序设计

当传感器检测工位与执行工位相差一个工序时,PLC如何记忆传感器的信号,并在下一工位做出对应的动作?本文巧用上升沿指令解决这一问题,判别产品合格与否的程序如图3所示。

图3 判别程序

图3中,色标传感器检测到合格产品为1,检测到不合格产品为0。此处用M100.0来表示检测结果,如果为不合格产品,则M100.0为1,否则M100.0为0。

用工件推料气缸的上升沿来辅助记忆检测结果。因检测位置与执行动作位置只相差一个工位,因此当色标传感器检测到物料,并且工件推料气缸来一个上升沿时,那么当前被检测的工件,下一步必然被推到执行动作位置。此时如果检测到为不合格产品,则置位M100.0,当M100.0为1,并且下一步执行动作的“料推到”传感器检测到为1时,即可排料,排料后复位M100.0,为下一次检测做准备;如果检测到为合格产品,则M100.0没有被置位,即M100.0为0,并且下一步执行动作的“料推到”传感器检测到为1时,即可执行取料工作。

此种编程方法巧用上升沿指令解决了检测工位与动作执行工位只相差一个工位的情况。这种编程方法可以应用到其他符合这种情况的设备,例如图4所示的八工位转盘。

图4 八工位转盘

图4中,箭头1所指工位是检测工件的组合形式,组合装配属性分为:T型塑胶件与O型塑胶件的组合装配、T型塑胶件与O型金属件的组合装配、T型金属件与O型塑胶件的组合装配、T型金属件与O型金属件的组合装配共4种装配形式(见图5)。图5中,箭头1所指为T型工件,箭头2所指为O型圈。

图5 装配形式

图4中,箭头1处2个电涡流式传感器相互配合使用,箭头1处上侧的传感器检测T型工件,箭头1处右侧的传感器检测O型圈。检测到金属为1,检测到塑料为0,因此有4种不同的组合形式,分别对应(0.0)、(0.1)、(1.0)和(1.1)这4种信号组合。存储仓库有4层,要求每一层放一种组合形式的装配件。因2个传感器的限制,本工位检测完以后,不能根据检测结果直接取料,因此取料位置为下一工位。

图4中,箭头2所指是根据1处的检测结果夹取到不同仓库的工位。2个工位相差1个工位,因此也可以用上升沿指令解决检测结果的记忆问题。但此处有(0.0)、(0.1)、(1.0)和(1.1)等4种情况,转换为十进制分别为0、1、2、3,因此将图3中第1段程序分为4种情况,即存储该组合形式的变量分别等于0、1、2、3时,对应置位4个不同的中间继电器即可,因检测位置与执行动作取料位置只相差一个工位,因此2个电涡流式传感器检测到装配件的组合形式后,八工位转盘再次得电来一个上升沿,那么当前被检测的组合形式,下一步必然被转到取料执行动作位置。编程原理与图3完全相同。

4 结语

本文研究一种基于PLC控制的传感器检测识别记忆程序设计方法,对工作设备及应用场景进行了研究。自动化生产中往往需要传感器检测识别,检测位置装有传感器,因传感器的限制,该工位无法执行动作,所以执行设备安装在下一工位,即为下一道工序的工作。传感器识别信号并在下一工序中做出对应的处理是自动化生产中必不可少的部分。本文提出了检测并记忆识别状态的程序设计方法。该识别记忆方法简单易懂,优化了程序结构,扫描周期变短,有效提高了自动化系统中PLC的工作效率。