防水解抗老化BOPET背板膜的研究

2021-05-17骆平高新王高军史武军董文昌钱苏凯

骆平 高新 王高军 史武军 董文昌 钱苏凯

(浙江大东南股份有限公司)

一、引言

为应对全球气候变化,世界各国都提出了限排减排二氧化碳的目标,作为传统石化能源已开始限制发展。而应运而生的清洁能源—太阳能光伏发电已成为世界新能源领域迅猛崛起的阳光产业。在国家政策大力扶持下,我国光伏电池产量大幅提升,在国际上崭露头角。在全球太阳能电池产量中的份额位列前茅。2020年光伏发电累计装机容量超过20GW(20000MW),十四五规划还将继续扩容,保持领先地位。

目前使用的180W晶硅电池片所需PET厚膜组件为1.1m2,则20000MW约需19.5亿m2,以每平方250umPET厚膜350克计算,全年约需68万吨,其需求量相当可观。

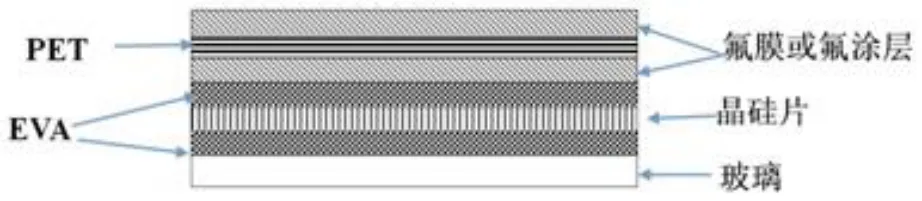

但太阳能光伏电池背板的环境老化问题一直是业界十分关注的问题。早期使用“TPT”三层复合膜作为背板基膜。即聚偏二氟乙烯(Tedlar)-聚对苯二甲酸乙二醇(PET)-聚偏二氟乙烯(Tedlar)见附图1。

附图1. TPT背板结构

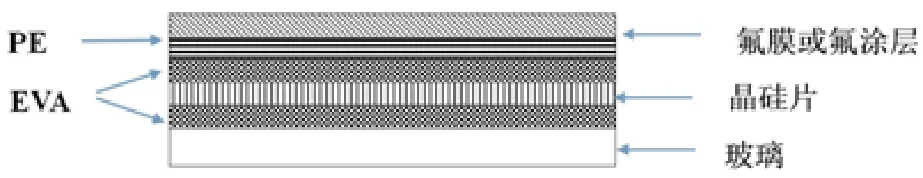

由于F-C键键能高,其防水解抗老化的阻隔性能极优。但TPT的关键材料Tedlar薄膜市场供应不足,且价格十分昂贵,在民用上不利推广。后退一步求其次,我国保定乐凯则采用氟材料溶剂涂覆工艺TPE,见附图2,但制造成本仍较高。

附图2. TPE背板结构

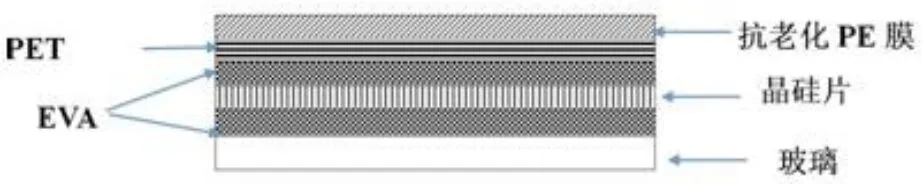

当下有研究机构提出以抗老化母粒制备PE膜替代氟膜,虽效果不如TPT,但成本显著下降,见附图3。

附图3. 改性PE膜背板结构

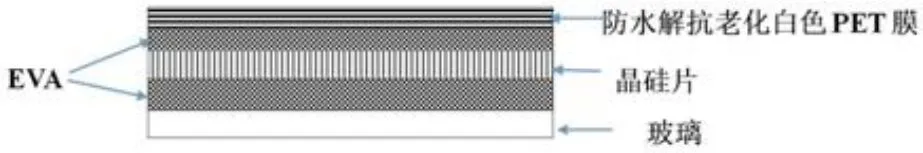

而日本东丽和东洋两公司已探索成功以改性耐老化PET直接使用,现已商业化批量生产,见附图4。

附图4. 改性PET膜背板结构

一般PET薄膜在户外使用寿命为10年左右,但太阳能光伏电池所需PET背板材料在户外使用寿命必须达到25年以上,因此研究高性能、长寿命、低成本的太阳能电池防水解抗老化PET背板膜是非常必要的。

本文借鉴日本先进的工艺,研究探索了一种新型的改性耐老化PET背板膜的试制工艺。

二、技术方案

1. 试制设备:

① 高速混合搅拌机。

② 双螺杆造粒机,南京科亚。

③ PET厚膜双向拉伸机,德国布鲁克纳。

④ PET厚膜分切机,德国格贝尔。

⑤ 高温湿热老化箱,上海爱斯佩克。

⑥ PCT老化箱(121℃),台湾庆声。

2. 试制原料与助剂:

① PET切片,仪征化纤。

② 抗粘母料,珠海裕华。

③ 钛白粉(TiO2)母料,苏州斯坦德瑞琪。

④ 抗水解剂,台湾F11或英国P-100。

⑤ 光稳定剂,汽巴精化UV-360,UV-770。

⑥ 抗氧化剂,巴斯夫高桥1010,330。

⑦ 配方物质性能简介:

A、PET切片(聚对苯二甲酸乙二醇酯)是一种透明高度结晶的聚合物,表面平滑有光泽。在较宽的温度范围内具有优良的物理机械性能、电绝缘性能。且抗蠕变性、耐疲劳性、耐摩擦性、尺寸稳定性、耐有机溶剂及耐候性均佳。但PET内有酯键在强酸强碱和水蒸气的作用下会发生水解。

B、抗粘母粒,主要含二氧化硅(SiO2),能起到使薄膜表面粗糙而相互间不致粘连。

C、钛白母粒,主要含二氧化钛(TiO2)俗称钛白粉。能起到使薄膜呈白色不透明,有反射光照作用。

D、防水解剂(碳二亚胺或聚碳二亚胺),其容易与聚酯结构中由酯基水解而生成的羧酸反应,生成酰脲衍生物,从而消除羧基,防止水解蔓延,起到断链再接的作用。

E、光稳定剂〔2,2,-亚甲基双(4-叔辛基-6-苯并三唑苯酚)〕(UV360),〔双(2,2,6,6-四甲基-4哌啶基)葵二酸酯〕(UV770)。主要是有选择性的吸收紫外线,通过能量转移方式将有害光能转变成无害光能,以热量形式释放,防止氧化反应起到延缓老化作用。

F、抗氧剂1010-四〔β-(3,5-二叔丁基-4羧基苯基)丙酸〕季戊四醇酯,330-1,3,5-三甲基-2,4,6-三(3,5-二叔丁基-4-羧基苄基)苯。其主要作用是可以清除自动氧化反应生成的活性过氧化自由基,使其转化为氢过氧化物,从而达到阻止自动氧化的目的。

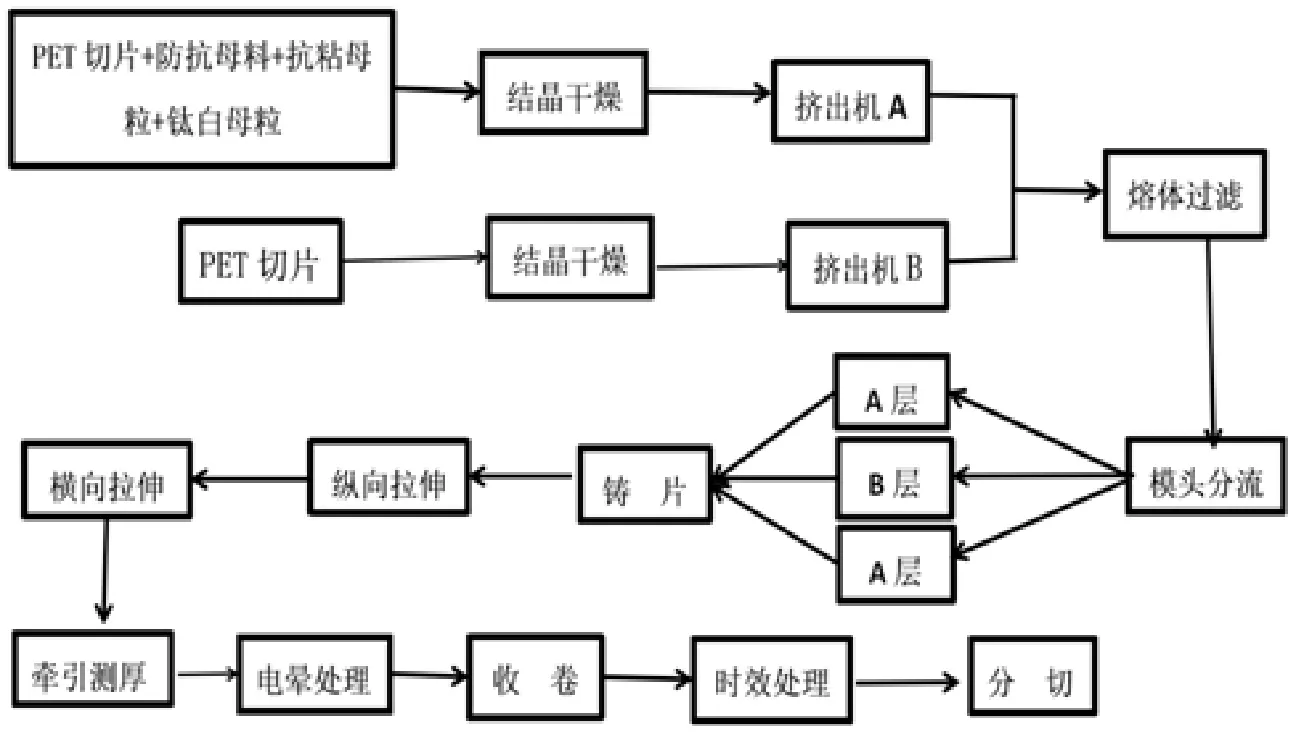

3. 工艺流程:见附图5

① 配置防水解抗老化母料(混合搅拌→挤出造粒)。

② 双向拉伸制膜:

A、原料母粒投放前须干燥处理;

B、PET切片与防抗母粒、抗粘母粒、钛白母粒按比例混合后分别从自动计量仪加至料斗内;

C、料筒经预热后开机,螺杆挤压混合料加热熔融并不断向前推进。同时计量泵不断调正熔融料流量;

D、熔融料流经过滤器后进入模头;

E、模头经模块分流后流延至大冷鼓,并经风冷定型成厚片,经测厚仪第一次测厚并自动调正厚度;

F、厚片经红外线加热后进行纵向、横向拉伸;

G、横向拉伸的风箱中空气循环系统安装有吸附挥发的油污及低分子颗粒的清洁膜面装置。

H、横向拉伸后的厚膜尚须进行第二次厚度检测;

I、横向拉伸后的厚膜底面进行电晕处理;

J、厚膜经瑕疵检测仪后收卷;

K、收卷后的厚膜尚须经时效处理后再进行分切。

附图5. 工艺流程图

4. 试制要点:

① 防水解抗老化母粒制备:以PET切片68%、防水解剂碳二亚胺或聚碳二亚胺2%、光稳定剂(UV360:UV770为3:1混合)15%、抗氧化剂(1010:330为3:1混合)15%配方混合搅拌。每锅搅拌料量100Kg,桨转速300-600转/分,时间30-45分钟。

② 将混合料加入到Ф65双螺杆挤出造粒机中制备防水解抗老化母料,熔融温度控制在250-300℃,螺杆转速为150-300转/分,挤出量为每小时150 Kg。母粒粒径与PET切片尺寸均为≤5 mm。

双螺杆挤出机料筒各区温度为:Ⅰ区70-120℃,Ⅱ区130-200℃,Ⅲ区200-250℃,Ⅳ区200-250℃,Ⅴ区200-250℃。螺杆Ⅰ区容易堵料,可降低控制温度,用时通冷却水得以缓解。

③ 制成的防水解抗老化母粒应防潮、防虫贮存。

④ 将制成并经干燥后(水份含量<20 ppm)的防水解抗老化母粒以5%比例与抗粘母粒8%、钛白母粒10%及PET切片77%以多组分计量分别自动加至双向拉伸PET厚膜生产设备的A层。

⑤ B层为全PET切片,厚膜为ABA结构,三层比为8:84:8,产量每小时1000 kg以上。

⑥ 双拉生产线主要生产工艺参数:

A、生产线速度20-25 m/min;

B、纵向倍率2-3,横向倍率2.5-3.0;

C、挤出机料筒、模头、MDO、TDO加热温度分别为250-280℃、275-285℃、80-90℃、100-120℃;

D、电晕强度控制在56达因。

⑦ 改性PET厚膜大膜卷时效处理时间应为48小时以上。

⑧ 改性PET厚膜分切速度应比一般厚膜减慢20%左右。

⑨ 线上切边回收再生利用料可进入芯层使用,但后道工序分切边料不能再造粒循环回用。

⑩ 以上生产操作及产品贮存尽可能均在无尘恒温恒湿的内部环境中进行。

三、样片测试

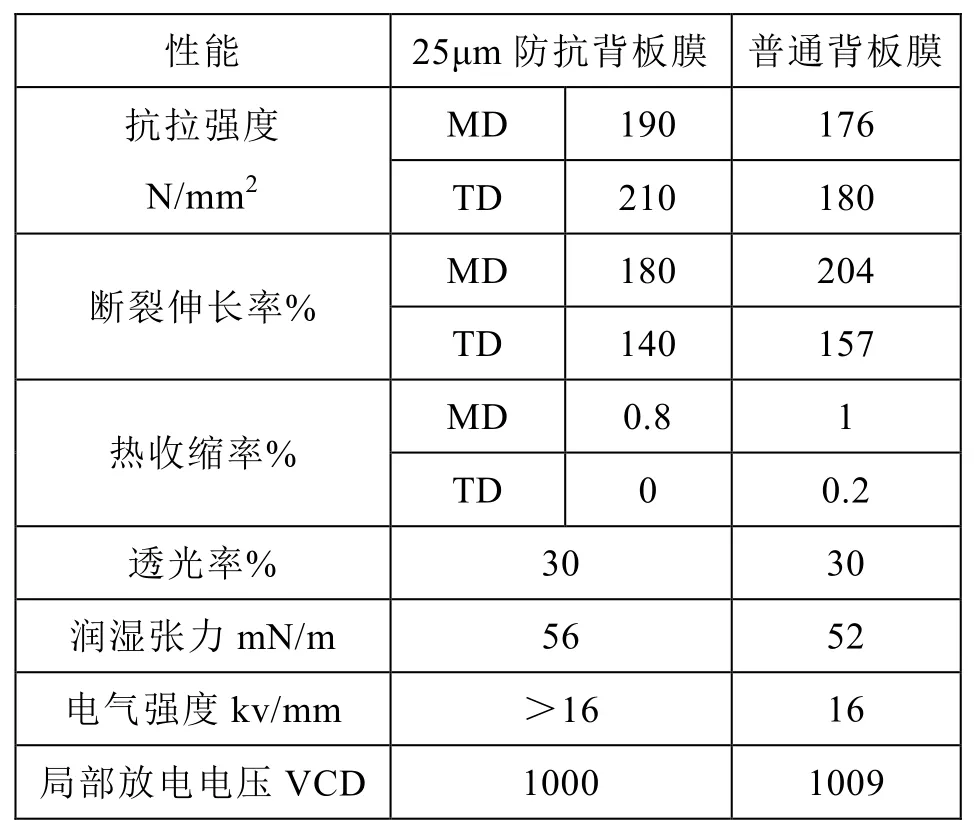

1. 防水解、抗老化PET背板膜物理性能和电性能测试结果如表1:

表1 理性能和电性能测试结果

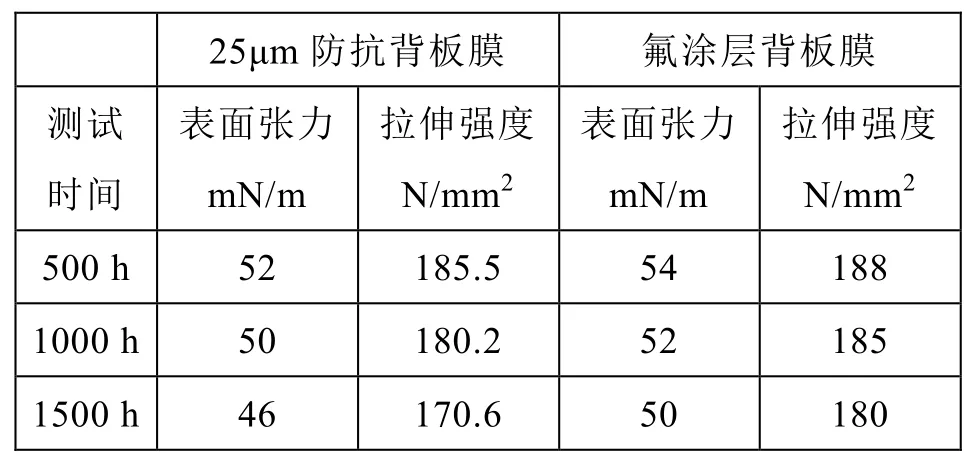

2. 防水解抗老化PET背板膜耐候性能测试(按GB/T2423.3-1993)结果如表2:

表2 耐候性(恒温恒湿箱条件:85℃、85%RH)

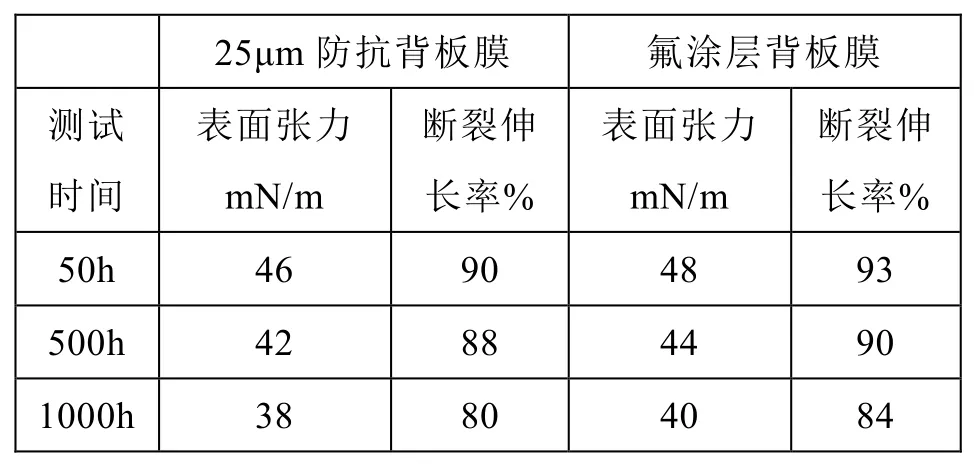

表3 耐候性(恒温恒湿箱条件:121℃、100%RH)

3. 防水解抗老化PET背板膜按GB/T16422.2-1999进行紫外光吸收率测试≥98%。

以上测试老化时间大于1000h,膜的表面张力与拉伸强度及断裂伸长率均大幅下降。表面张力的下降影响与EVA膜的粘结力下降,抗拉强度与断裂伸长率的下降说明PET分子链的键能下降,会导致膜的结构疏松发生脆化。

四、结语

综上所述,通过添加功能集成化制备具有多重功能的母料白色防水解抗老化母料制成的PET背板膜,其物性、电性能与耐候特性均优于常规PET背板膜有显著提高,已接近于氟涂层的PET背板膜性能。

本文研究的白色防水解抗老化PET背板膜若与氟膜复合或氟涂层来制得太阳能背板材料,有效了提高光伏电池在户外使用的寿命期。