流延聚乙烯薄膜专用树脂的开发

2021-05-17方忠阳

方忠阳

(中石化宁波新材料研究院有限公司,浙江宁波)

引言

流延膜是通过熔体流涎骤冷生产的一种无拉伸、非定向的平挤薄膜,有单层流涎和多层共挤流涎两种方式[1]。与吹膜相比,其特点是生产速度快,产量高,薄膜的透明性、光泽性、厚度均匀性等都极为出色[2,3]。

流延聚乙烯薄膜(CPE)相对流延聚丙烯薄膜(CPP)具有耐穿刺性好,低温韧性好等优点,在食品包装、米袋、低温包装方面和CPP包装有着不同的用途。

与传统吹膜聚乙烯相比,CPE具有透明性更好、厚度均匀(更有利于高速印刷和无溶剂复合),薄膜幅宽大、速度快、生产效率高等特点。CPE代替吹膜将成为未来包装的趋势。

流延聚乙烯薄膜大多采用三层共挤方式进行生产,其中电晕层、芯层、热封层的原料比例一般为2:6:2或1:7:2。

芯层作为支撑层,主要提供膜的力学性能;热封层则主要关注原料的起封温度和热封强度;电晕层则需关注小分子组份的含量及迁移程度、膜间的复合牢度[4]。

近年来CPE薄膜发展迅速,然而生产企业仍普遍选用7042、7050作为流延PE膜的主要原料,通过不同比例的掺混来生产包装类薄膜。

由于通用料的熔指在1~2 g/10 min,为了适应流延工艺需提高熔体的流动性,挤出流延的加工温度需要控制在230~240℃,远高于吹膜加工温度(170~190℃)。流涎设备螺杆长径比在31-34,远大于吹膜设备,其剪切作用也明显强于吹膜设备[5]。其结果是导致目前生产的CPE薄膜容易出现膜卷端面变红、膜表面“出汗”、亮纹、凝胶和晶点增多等问题[6]。

因此上述生产企业迫切需要适应性好、流动性高的流延PE专用料,来优化PE流延膜的生产条件,提升PE流延膜的产品质量。

日本在CPE薄膜领域已处于优势地位,拥有成熟的CPE生产加工设备和专用料供应,然而其加工设备和专用料都不对中国大陆销售。

目前,国内聚乙烯流延包装膜,国产的主要占有低端市场,中高端市场几乎全部依赖进口。因此,加快研究CPE专用料国产化是非常有必要的。

本文研究了利用Z-N催化剂开发流延聚乙烯薄膜专用树脂,研究表明,流延聚乙烯薄膜专用树脂满足市场中高端需求,已被广泛应用。

1. 实验条件及实验方法

1.1 实验设备及性能表征

1.1.1 实验设备

ZSE40双螺杆挤出机,德国Leistriz公司生产;COLLIN E45M流延机,德国COLLIN公司生产;DSC700差示扫描量热仪,美国梅特勒托利多公司生产;AT-4725透射雾影仪,德国BYK公司生产。

1.1.2 树脂试样的测试方法

熔融结晶(DSC):称取5 mg~10 mg试样,N2气保护下,采用DSC700以10℃/min升温速率从20℃升温到160℃,160℃保持3 min,然后以10℃/min 降温至20℃,保持3 min,再次以10℃/min升温至160℃。分子量及分布(GPC):测量系统为英国Polymer Laboratories公司生产的PL-GPC 220型高效液相色谱,色谱柱为3×PLgel 13um Olexis,300 mm ×7.5 mm(Agilent公司生产)。溶剂及流动相均为1,2,4-三氯苯(含0.025%抗氧剂2,6-二丁基对甲酚),柱温150℃,流速1.0 ml/min,采用窄分布聚苯乙烯标样进行普适标定;维卡软化温度:按GB/T 1633-2000测试。

1.1.3 薄膜试样的测试方法

薄膜拉伸性能:按GB/T 1040.3测试;透明性能:按ASTM D1003测试;光泽度:按ISO 2813测试。

1.2 实验步骤及工艺

1)基础粉料与高效复配剂按设定比例高速混合后经过 ZSE40双螺杆挤出机在215℃挤出造粒,样品经干燥除去粒料表面水分后,在COLLIN E45M 流延成型机制膜,成型温度为230℃。以标准试样切割模具制备拉伸测试用试样。

2)采用Z-N催化剂的Unipol工艺装置,添加自主开发的优化配方助剂,生产出合格的聚乙烯流延膜专用的LLDPE树脂。

3)通过多层共挤聚乙烯流延生产线来评估专用树脂的物性与加工性。

2. 实验结果与讨论

流延专用线性料从2017年研发至今,历经了一代流延芯层专用料4533C、二代(改进升级)高透高挺流延专用料ZF4533H、低起热封流延专用料ZF4527C的开发和应用。

2.1 一代流延芯层专用料4533C的开发与应用

2.1.1 实验室试验

1)助剂配方(LYX)的制定:

在开发DFDC-7050H新产品过程中建立的助剂配方体系,结合流延膜的生产特点与品质要求,初步构架了芯层料的助剂配方体系[7],并通过选择耐热性能更好的抗氧体系[8]及添加量、透明性好的开口剂及不同比例的爽滑剂来筛选优化配方。

2)实验室配方造粒与样品分析

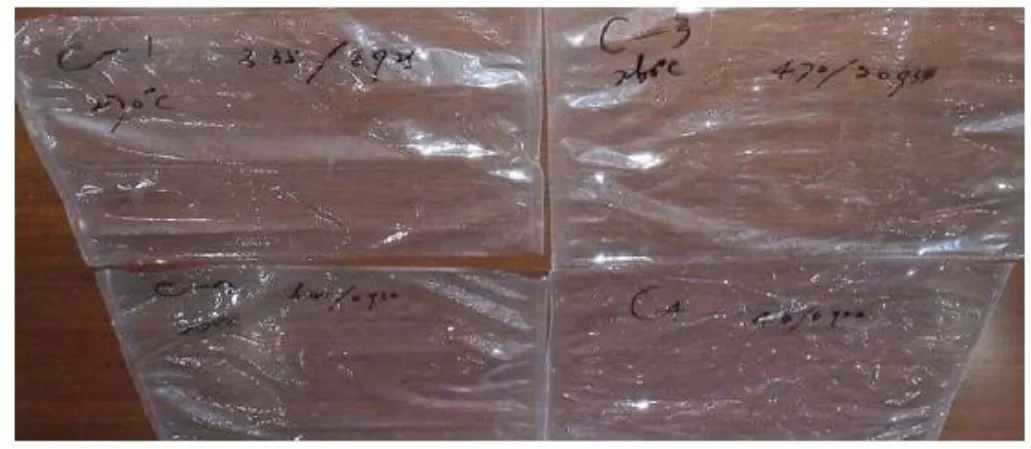

造粒样品与单层流延膜的分析数据见表1,薄膜表观性能见图1。

表1 样品分析数据

图1 单层流延膜表观对比图

3)数据分析:

① 如图1,不同熔指、密度树脂样品拉制的薄膜表观性能不同,C-4密度为0.9225 g/cm3,薄膜软且发皱严重,而C-3薄膜样品则硬挺,膜面表观性能更好。

② 如表1分析数据可见:样品C-3、C-6,产品密度达到0.934 g/cm3左右,薄膜拉伸屈服应力有明显的提升,说明降低共聚单体的含量,适当提升树脂的密度,有利于改善薄膜产品强度与表观性能。

③ 薄膜样品送浙江流延企业进行评测,开发人员认为C-6样品薄膜性能可以满足包装膜对高挺产品的品质要求。

4)讨论:

① C-6样品加工流动性好、无膜唇线,膜面无晶点、挺度高、表观性能优,拉伸强度高;薄膜放置3个月,无端面发红、膜面“出汗”现象,作为流延膜芯层的用料,可起到提高拉伸强度、挺度的作用。

② 依据实验室样品分析表征及下游用户反馈的应用信息,明确芯层专用料ZF4533C的开发目标和质量指标:熔指范围4~5 g/10min、密度为0.934 g/cm3。

2.1.2 工业化试生产与表征分析

1)合理优化生产方案,缩小内控指标,防止产品质量波动。

2)产品表征

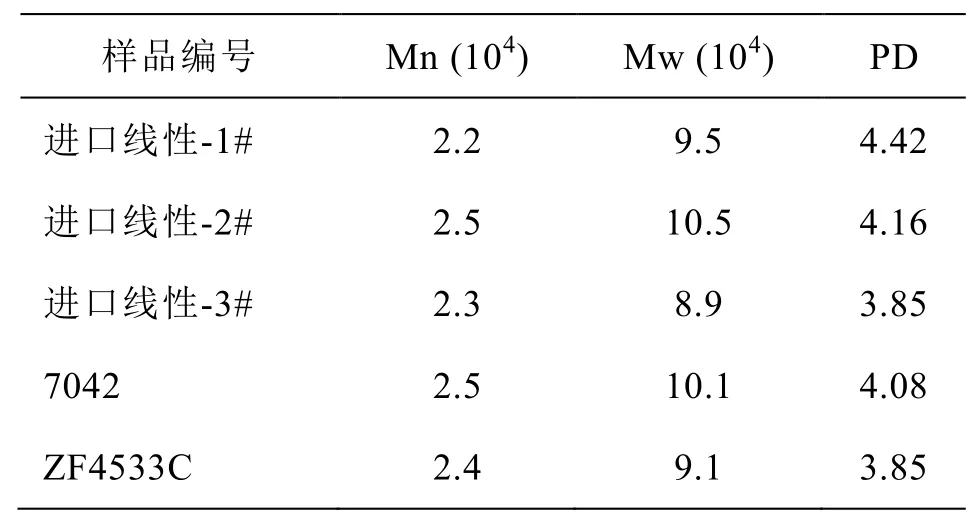

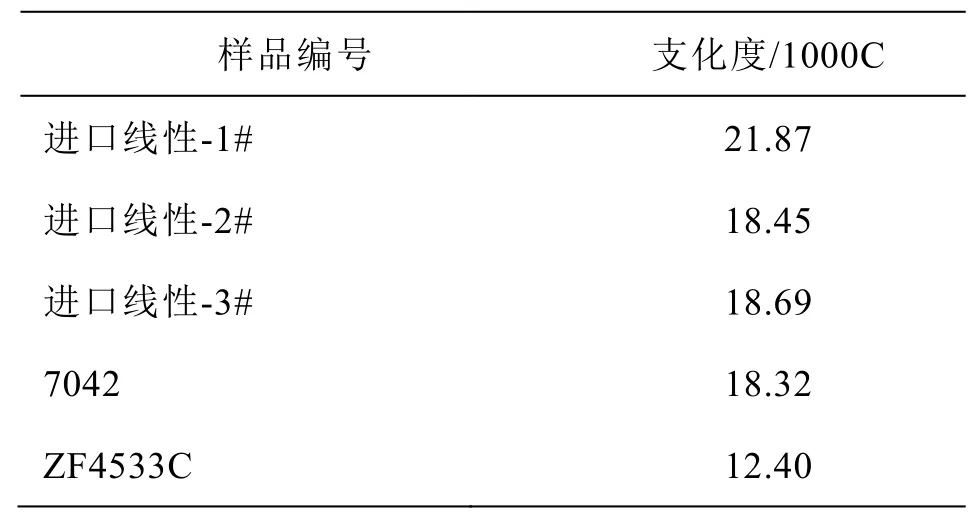

ZF4533C与市售4种LLDPE通用料的表征对比。依据表2与图2数据可见:ZF4533C的分子量、分子量分布与进口线性-3#比较接近;表2-3中ZF4533C的支化度要低于其它4个产品,说明其生产过程中共聚单体加入量较少,薄膜硬挺程度好[9],具备市售聚乙烯通用产品所不具备的高挺性能。

表2 GPC对比数据

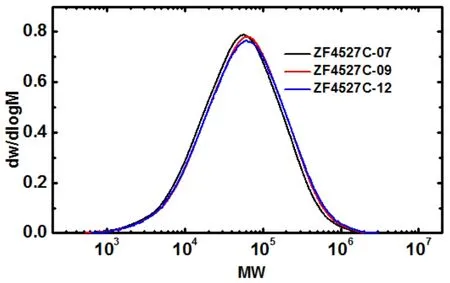

图2 ZF4527C质量调整阶段产品分子量分布图

表3 支化度对比数据

2.1.3 产品应用与品质提升

ZF4533C在三层共挤流延生产线的芯层进行试用,试用过程中螺杆挤出温度从原来的225℃下降到195℃;电流从304A下降到270A;挤出压力从7.8 MPa下降到6.0 MPa。试用总结如下:

1)应用优点:

表观性能:①塑化良好;②晶点正常;③表面光滑、缺陷少。

手感性能:挺度增高,撕裂强度高。

加工性能:流动性提升,加工熔体压力下降,单位小时内的加工量大幅度提升;电流下降,加工温度下降,能耗下降明显。

2)应用缺点:

雾度有提高、透光率下降明显。

3)改进方法:

①配方优化,来提升薄膜透明性能;②工艺优化,缩小薄膜晶粒直径,提升薄膜的透明性能。

2.2 二代高透高挺流延专用料ZF4533H的开发与应用

2.2.1 实验室试验

1)助剂配方的改进:

在ZF4533C的助剂配方体系基础上做优化:

①选择合适的增透剂;②调低产品的结晶度。

2)实验室配方优化与评价:

表4 配方优化试验数据

依据表4数据可见:N-1配方样品,雾度从6.2%下降到1.8%,透明性能大幅提升。另外,从表观性能来看:薄膜的析出物减少,膜面雾化得到明显改善,可以按照此配方来配合生产。

2.2.2 工业化试生产

优化聚合生产工艺,使产品的熔指保持不变,而密度降低至0.930 g/cm3,薄膜产品的雾度下降到4.0%,达到了预期的目的。同时,薄膜样品长时间放置不发红、不出汗、无析出物,透明性维持良好。

2.2.3 产品应用验证

ZF4533H在上海和河北两家流延膜生产线的芯层进行全替代试用,结果表明:薄膜产品的硬挺度符合要求、透明度获得用户认可。

2.3 二代低起热封流延专用料ZF4527C的开发与应用

ZF4533C用户在热封层试用时存在几个应用问题:①雾度偏大;②挺度偏高;③热封温度提升。相比CPE流延膜芯层专用料,热封层对原料起始热封温度、热封强度、开口性能具有特别的要求。原料支化度的提升有利于薄膜起热封温度的下降,同时薄膜的热封强度也能得到提升[10]。

2.3.1 实验室试验

1)实验室从基础树脂选择与助剂配方设计二方面进行研究。通过对基础树脂热封性能的研究分析,确立起热封温度低、热封强度较好的基础树脂的生产工艺与质量指标。针对热封层用料的加工条件与使用要求,筛选高透明开口剂及添加比例,设计抗氧化耐热体系及添加量。

配方试验样品分析数据如表5。

表5 样品分析数据

依据表5数据可见:3#样品透明性能最好、维卡软化温度与对比样品相近。由此可以推断,3#样品的热封性能可以满足当前薄膜行业的制袋要求。

根据实验结果,确定基础树脂的熔指为:3.5±0.3 g/10 min,密度指标为:0.925±0.003 g/cm3。

2.3.2 工业化试生产与表征分析

通过装置工艺参数的平稳控制,共聚单体添加量的渐进提升来改变ZF4527C的分子结构,达到满足流延薄膜的加工要求。

产品表征对比数据如表6、7。

表6 ZF4527C的分子量及分布

表7 产品的熔融温度、结晶温度和相关热焓数据

据表6与图2数据:ZF4527C-12产品数均分子量最大、分子量分布也更宽,更有利于流延薄膜的生产加工;表7可见:ZF4527C-12产品的熔点最低、熔融焓最小,故其软化点也将会最低[11],该产品更有利于在包装薄膜的热封层使用。

2.3.3 产品应用与优化

1)应用案例

三层共挤CPE生产线原料配方如表2-8。

表8 三层共挤CPE原料配方

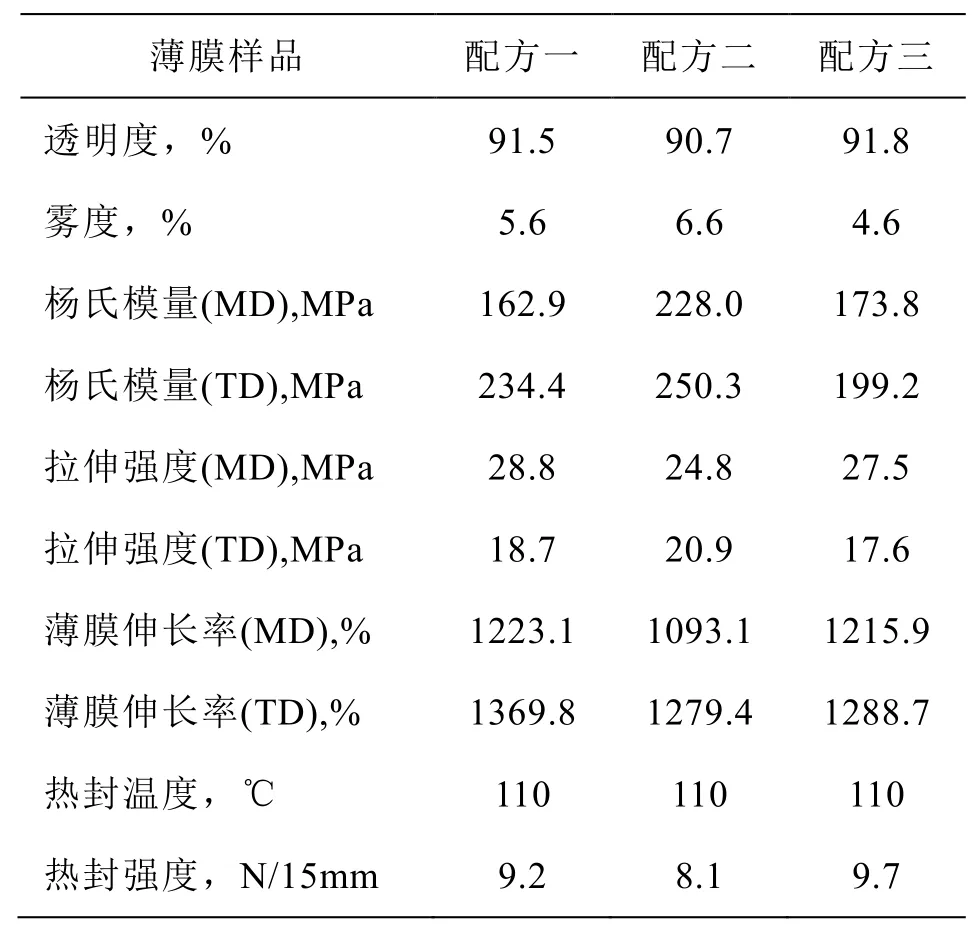

表9 试验薄膜检测数据

依据表9分析数据可见,配方二薄膜产品杨氏模量最大,表观性能上产品的挺度也最好,热封性能与薄膜透明性也可以满足大多数包装膜的质量要求。

5. 结论

1)聚乙烯流延专用树脂的推出,填补了国内聚乙烯流延专用料的空白,对推动CPE包装行业的发展具有重大的社会效益,至今ZF4533H和ZF4527C的加工性能获得下游用户的认可,广泛应用。其共同的优势表现在:①流动性好,适宜于聚乙烯流延宽幅制膜工艺;②耐热耐氧化性能优,长时间放置膜面不发红;③膜面无晶点、析出物少,透明性稳定。

2)ZF4533H在优良透明度与清晰度的基础上,具有通用料无法替代的硬挺优势,薄膜拉伸性能好,适合在CPE生产线的芯层和/或电晕层使用。

3)ZF4527C具有优良的高透开口性与低起热封的特点,适合在CPE或高速共挤吹膜生产线的热封层和/或电晕层使用。