一种中心排渣式不换网无波动过滤器

2021-05-17王仁龙整理

王仁龙 整理

一、概述

塑料挤出的过程中,塑料熔体经长时间的塑化和受热,熔体内将会产生分解残物,加上原材料中的杂质,它们一旦进入挤出机头中,就会造成流道阻塞,塑料制品出现缺陷,乃至不能正常生产;为了滤除杂物,使纯净的熔体顺利进入挤出成型机头通常要在螺杆头部和挤出成型机头之间设置过滤网,用来阻止杂质和异物进入成型机头之中;随着挤出时间的延续,过滤网上的杂物逐渐积聚而造成机头压力升高、流量下降,并且当超过一定的压力时,过滤网即被击破,滤网失效,此时就必须停机更换过滤网;从拆模头、清洗、换新滤网、重新升温、牵引坯料到正常生产挤出,该操作全过程少则几十分钟,多则几小时,造成原材料损耗、能源浪费、生产成本增高。

市场上也出现了一些无需停机换网的换网器,但是其在换网过程中会造成较为强烈的波动,由于冲击力的突然变化,使得熔融体变得不稳定,使得出料不均匀,易断等问题,并且容易产生意外危险,影响过滤器的寿命。

本文介绍了一种结构简单,可不停机工作,不换网,排渣效率高,生产效率高的中心排渣式不换网无波动过滤器。

二、技术方案

一种中心排渣式不换网无波动过滤器,包括箱体,所述箱体左右两侧对称设置有左、右过滤机构,所述左、右过滤机构均包括一固设在箱体上的侧座,所述箱体和侧座之间形成有过滤腔,所述箱体前后侧分别开设有连通过滤腔的进料口和出料口,所述侧座上开设有连通出料口的出料通道,所述进料口和出料口处设置有开关机构;所述过滤腔内设置有过滤板组件;所述侧座中部设置有中心孔,中心孔内安装有废料筒,废料筒的侧壁上设置有排渣口;所述废料筒内穿设有排渣螺杆,所述排渣螺杆的内端穿过过滤板组件并固设有刮刀座,所述刮刀座的前侧设置有进渣槽和刀片,所述进渣槽连通排渣螺杆的螺旋槽,所述刀片设置在过滤板组件的进料面上;

所述排渣螺杆由中部向外端依次设置有用于限制其轴向运动的轴向锁紧机构以及驱动其转动的动力装置。

所述轴向锁紧机构包括套设在排渣螺杆外端的转动轴承、弹簧以及锁紧螺母,所述转动轴承为平面轴承,所述弹簧一端抵接在平面轴承上、另一端抵接在锁紧螺母上。所述动力装置包括马达、连接法兰以及联轴器,所述马达通过连接法兰固设在废料筒上,所述马达的主轴通过联轴器与排渣螺杆进行转动连接。

所述排渣螺杆中部设置有密封部,密封部上开设有若干密封槽,所述密封部与废料筒的内壁相适配。

所述过滤板组件包括小孔过滤板、大孔支撑板以及耐磨环,所述侧座依次把大孔支撑板、小孔过滤板以及耐磨环固定在箱体的过滤腔内,所述耐磨环的内圈直径与刮刀座的外圈直径相适配。所述刮刀座的前端部设置有弧形进渣槽、其中部设置有安装刀片的刀槽、其背部设置有若干安装紧固螺钉的紧固螺孔,所述紧固螺钉把刀片固定在刀槽内,所述刀片的刀刃设置在进渣槽与小孔过滤板的接触处。

所述进料口和出料口均为长条形开口,所述开关机构包括进料阀杆、出料阀杆以及固定在箱体上端部的升降缸,所述进料阀杆和出料阀杆分别活动设置在进料口和出料口内,升降缸带动进料阀杆和出料阀杆向下运动并实现进料口和出料口的密封。

所述进料阀杆和出料阀杆的中部均设置有可连通过滤腔的气体通道;所述气体通道包括主气道、进气孔和连通外部的出气孔,所述进气孔和出气孔处的出料阀杆上均开设有环形出气槽,所述箱体对应的位置开设有连通外界的泄气孔。

所述箱体上端部通过若干立柱固设有升降缸固定板,升降缸固定板上设置有两个所述升降缸,所述升降缸上端部设置在其上方的滑轨上。

所述侧座的上端部设置有调节杆组件,所述调节杆组件的上方设置有滑动座,滑动座上设置有滚轮,所述滑动座活动设置在滑轨上。

三、有益效果

1. 本技术的左、右过滤机构对称设置,均独立工作。当左过滤机构排渣时,右过滤机构可继续过滤;反之,当右过滤机构排渣时,左过滤机构可继续过滤,实现双边切换工作,有利于提高工作效率。同样,两者可同时排渣或者同时工作。

2. 本技术的中心排渣机构相对于传动的底部排渣方式来说,通过排渣螺杆以及进渣槽的作用,可以主动将废渣排出,大大增加了排渣效率和排渣效果。同时,本技术的排渣时间短,不至于因为长时间的排渣而影响过滤的时间,随之增加了过滤工作时间。排渣效果的改善,直接促使物料的精度以及过滤速度的提高,大大提升了过滤效率。

3. 本技术的马达同时带动排渣结构以及刮刀座的转动,使两者结构合二为一,减少了原来老产品排渣结构的空间,使机构增加紧凑,大大降低了生产成本。

4. 本技术的轴向锁紧机构限制了排渣螺杆的轴向位置以及刮刀座子在小孔过滤板上的预紧力,可以提高刀片的清理效果。在弹簧的作用下,当刀片遇到坚硬的废渣时,排渣螺杆可以适当发生轴向移动,保护刀具,能降低出现强行清理废渣而损坏刀刃的现象。

5. 本技术的排渣螺杆通过密封部与废料筒进行转动密封解除,密封槽有助于增加两者的接触面积,增加密封性,防止废渣从该间隙排出。

6. 本技术的大孔支撑板比较厚,过滤孔孔径比较大,主要用于支撑小孔过滤板;所述小孔过滤板比较薄,其表面过滤孔的孔径比较小,最小孔径可达到0.1 mm,主要用于过滤塑料中的废渣且过滤出来的物料比较精细。

7. 本技术的升降缸同时带动进料阀杆和出料阀杆密封进料口和出料口,当两根阀杆在移动时,进料总量始终等于出量总量,从而实现阀杆移动时不会产生波动。

8. 本技术通过气体通道将过滤腔内部的高压气体排到外界,防止过滤腔内因为高压而损害过滤网或者发生其他危险,保证设备的使用寿命和设备的安全性。

9. 本技术悬挂在滑轨上,方便与其他设备的连接安装,也方便本设备结构的拆装清洗。

10. 本技术刮刀座在耐磨片的辅助下,通过中心排料,能无死角的清理、收集、排放小孔过滤板上的废渣,大大增加了废渣排放率,保证了小孔过滤板的清洁度,能更好的为下一次过滤做好前期准备。

四、附图说明

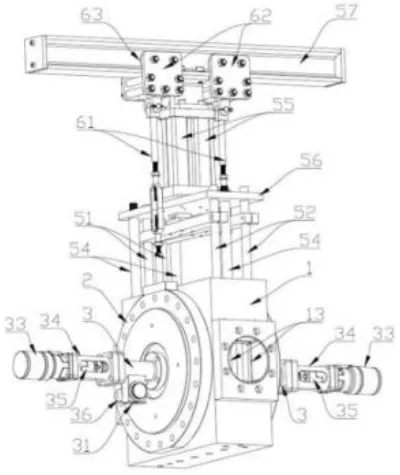

图1 本技术的结构示意图

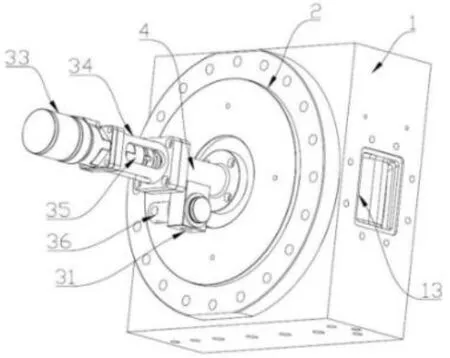

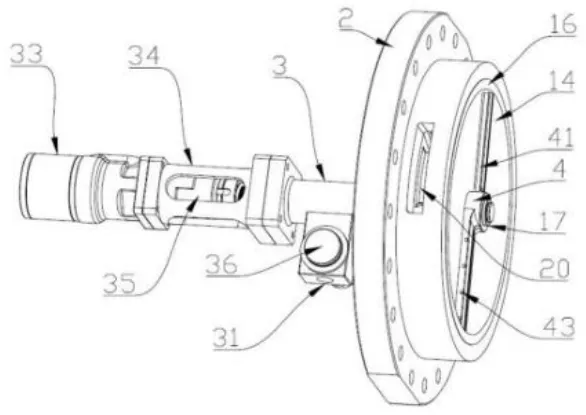

图2 本技术过滤机构的结构示意图

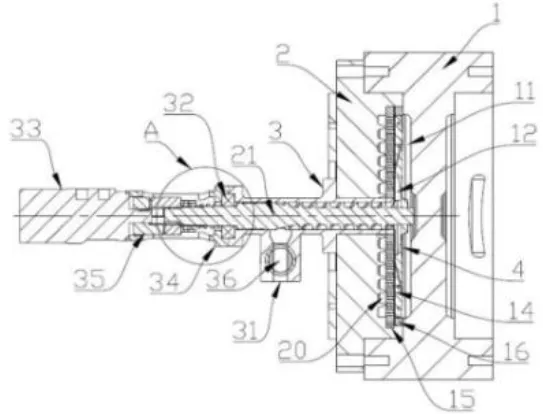

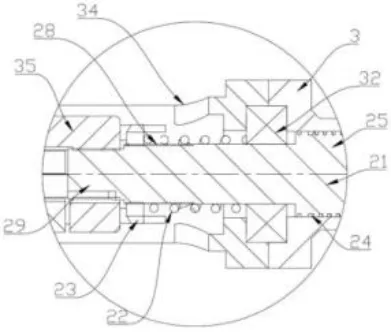

图3 本技术过滤机构的剖视图

图4 图3中A处轴向锁紧机构的局部放大图

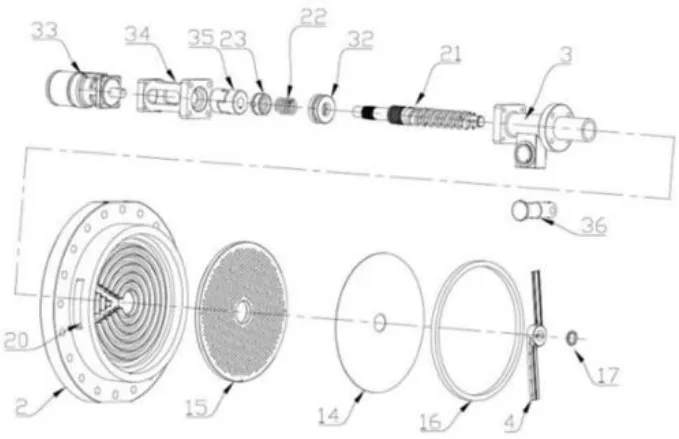

图5 本技术中心排料机构的结构示意图

图6 本技术中心排料机构的爆炸图

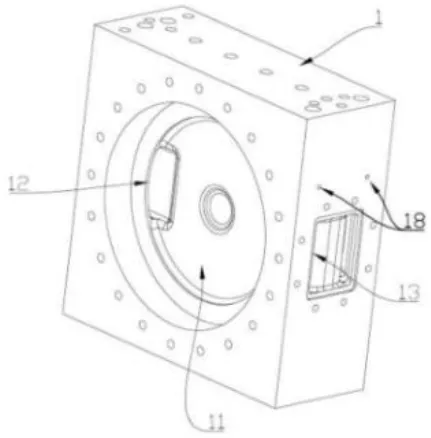

图7 本技术箱体的结构示意图

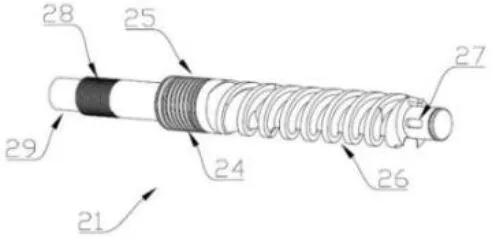

图8 本技术排渣螺杆的结构示意图

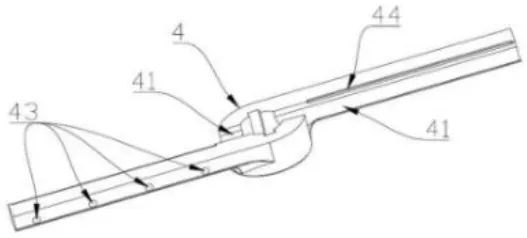

图9 本技术刮刀座的结构示意图

图10 本技术刮刀座的剖视图

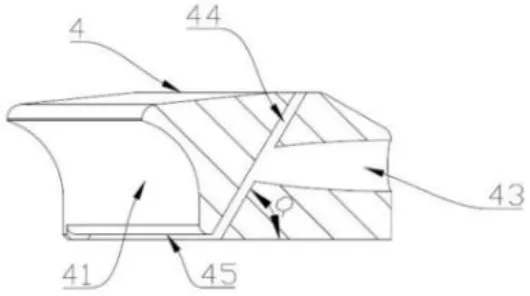

图11 本技术出料阀杆的剖视图

五、具体实施方式

一种中心排渣式不换网无波动过滤器,包括箱体1,所述箱体1左右两侧对称设置有左、右过滤机构,所述左、右过滤机构的结构基本一致。

所述左、右过滤机构均包括一固设在箱体1上的侧座2,所述箱体1和侧座2之间形成有过滤腔11,所述箱体1前后侧分别开设有连通过滤腔11的进料口12和出料口13,所述侧座2上开设有连通出料口13的出料通道20,所述出料通道20包括一出料孔以及一体成型在侧座2内表面的若干环形出料槽和中心的圆形出料槽,所述出料槽到出料孔之间设置有V型出料槽,所述出料通道20能加快熔融塑料的出料速度,增加工作效率。所述进料口12和出料口13处设置有控制其开关的开关机构。

所述过滤腔11内设置有过滤板组件,所述过滤板组件把过滤腔分成进料腔和出料腔,所述进料口12连通进料腔,所述出料口13连通出料腔。优选地,所述过滤板组件包括小孔过滤板14、大孔支撑板15以及耐磨环16,所述侧座2依次把大孔支撑板15、小孔过滤板14以及耐磨环16固定在箱体1的过滤腔11内。所述大孔支撑板15比较厚,过滤孔孔径比较大,主要用于支撑小孔过滤板14;所述小孔过滤板14比较薄,其表面过滤孔的孔径比较小,最小孔径可达到0.1 mm,主要用于过滤塑料中的废渣且过滤出来的物料比较精细。同时因为质量比较轻,方便更换清洗。所述耐磨环16的内圈直径与刮刀座4的外圈直径相适配,起到引流废渣的作用。本技术的刮刀座4在耐磨片16的辅助下,通过中心排料,能无死角的清理、收集、排放小孔过滤板14上的废渣,大大增加了废渣排放率,保证了小孔过滤板14的清洁度,能更好的为下一次过滤做好前期准备。

所述侧座2中部设置有中心孔,中心孔上安装有T型废料筒3,废料筒3的侧壁上设置有排渣口31,排渣口31向下设置并在出口处设置有排渣开关36,所述排渣开关36为一转动柱,转动柱的一端设置有与排渣口31相适配的通孔,转动转动柱,当通孔连通排渣口31时,排渣;反之,排渣口31关闭。所述转动柱的另一端设置有手杆安装孔,手杆安装孔内壳随意安插手杆,方便转动排渣开关36并且很省力。

所述废料筒3内穿设有排渣螺杆21,所述排渣螺杆21主体依次分为联轴器连接部29、螺纹部28、螺旋部以及刮刀固定部27。所述排渣螺杆21的刮刀固定部27穿过过滤板组件并通过卡簧17固设有刮刀座4,刮刀座4设置有两个刀杆,所述刮刀座4的刀杆前侧设置有进渣槽41和刀片(图中未表示),所述进渣槽41为1/4个圆形,与小孔过滤板14的表面组成一个U形的排渣通道。所述螺旋部开设有两条螺旋槽26,其数量与进渣槽41数量一致,所述进渣槽41连通排渣螺杆21的螺旋槽26,所述刀片设置在过滤板组件的进料面上(即小孔过滤板14的表面)。所述排渣螺杆21通过转动带动刮刀座4的刀片清洗小孔过滤板14表面的废渣,然后废渣通过进渣槽41进入排渣螺杆21,最后从废料筒3的排渣口31排出。这种排渣方式相对于传动的底部排渣方式,通过排渣螺杆以及进渣槽的作用,可以主动将废渣排出,大大增加了排渣效率和排渣效果。同时,本技术排渣时间短,不至于因为长时间的排渣而影响过滤的时间,随之就增加了过滤工作时间。排渣效果的改善,直接促使塑料的精度以及过滤速度,大大提升了过滤效率。

所述排渣螺杆21由中部向外端依次设置用于限制其轴向运动的轴向锁紧机构以及驱动其转动的动力装置。

所述轴向锁紧机构包括套设在排渣螺杆21外端的转动轴承32、弹簧22以及锁紧螺母23,所述转动轴承32为平面轴承,所述弹簧22一端抵接在平面轴承上、另一端抵接在锁紧螺母23上,方便弹簧22跟着排渣螺杆21一起转动。所述轴向锁紧机构可以增加刀片在小孔过滤板14上的预紧力,方便刀片清理其表面上的废渣,同时锁紧螺母23的转动,可通过弹簧22调节预紧力的大小,使得过滤效果更加明显。

本技术轴向锁紧机构的次选方案也可以直接通过卡簧固定排渣螺杆21的轴向位置,所述卡簧固定在废料筒3的外端部,与刮刀座4一起限制固定排渣螺杆21的轴向位置。

所述动力装置包括马达33、连接法兰34以及联轴器35,所述马达33通过连接法兰34固设在废料筒3上,所述马达33的主轴通过联轴器35与排渣螺杆21进行转动连接。本技术的马达33同时带动排渣结构以及刮刀座4的转动,使两者结构合二为一,减少了原来老产品排渣结构的空间,使机构增加紧凑,大大降低了生产成本。

所述排渣螺杆21中部设置有密封部25,密封部25上开设有若干大小不一的密封槽24,所述密封部25与废料筒3的内壁相适配,增加排渣螺杆21和废料筒3之间的密封性,防止废渣外溢。

所述刮刀座4的前端部设置有弧形进渣槽41、其中部设置有安装刀片的刀槽44、其背部设置有若干安装紧固螺钉的紧固螺孔43,所述紧固螺钉把刀片固定在刀槽44内,所述刀片的刀刃设置在进渣槽41与小孔过滤板14的接触处。

所述刀槽44前端部与进渣槽41的连接处设置有弧形引流部,方便被刀片刮落的废渣直接进入进渣槽41并随之迅速排出。

所述刀片42与小孔过滤板14表面的夹角为a,a的范围是45°-60°,优选60°。据实际测试得到,当a为60°时,刀片的磨损值最低,清理废渣的效果最好,同时刀片使用寿命相对比较长。

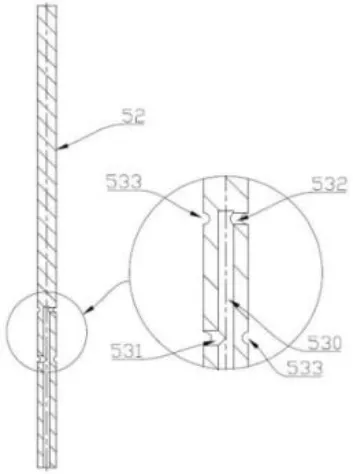

所述进料口12和出料口13均为长条形开口,所述开关机构包括进料阀杆51、出料阀杆52以及固定在箱体1上端部的升降缸55,所述升降缸55为液压缸或者气缸,优选前者,液压缸体小而力大,可恒速和变速(改变方便),出力的调整也比较方便。

所述进料阀杆51和出料阀杆52分别活动设置在进料口12和出料口13内,升降缸55通过一连板同时带动进料阀杆51和出料阀杆52上下运动,实现进料口12和出料口13的开关。

所述出料阀杆52的中部设置有可连通过滤腔11的气体通道53。气体通道53包括设置在出料阀杆52底部的主气道530,所述出料阀杆52中部密封出料口13的位置开设有一朝内的进气孔531和一朝外的出气孔532,所述进气孔531和出气孔532均连通主气道530,且进气孔531和出气孔532处的出料阀杆52上开设有环形出气槽533,环形出气槽533可增加出气速度,所述箱体1上开设有对应的连通外界的泄气孔18。

所述进气孔531设置在出气孔532的下方,当出料阀杆52下移、关闭出料口时,进气孔531通过出气孔532和泄气孔18向外界排气,当出料阀杆52上移、打开出料口时,主气道530通过出气孔532和泄气孔18向外界排气,所述气体通道53方便排气。本技术在排渣前需要先通过气体通道53排放高温高压气体,再进行马达33的启动。这样会减少刀片和小孔过滤板14的磨损,并延长两者的使用寿命。

所述箱体1上端部通过若干立柱54固设有升降缸固定板56,升降缸固定板56上设置有两个所述升降缸55,所述升降缸55上端部设置在其上方的滑轨57上,所述滑轨57固定在屋顶等高空结构中,本技术的安装方式为悬挂式,方便本技术的移动以及方便与其他对应设备的安装。

所述侧座2的上端部设置有调节杆组件61,所述调节杆组件61的上方设置有滑动座62,滑动座62上设置有滚轮63,所述滑动座62活动设置在滑轨57上。所述调节杆组件61包括上下两根螺纹杆以及设置在两根螺纹杆中间的调节杆,转动调节杆实现调节杆组件61长度的双向调节。所述调节杆组件61的作用主要是:1)分担侧座2以及整个过滤器的重量;2)方便清理过滤板组件,减少劳动强度。当打开侧座2时,调节杆组件61在滑动座62上的移动,方便了侧座2的拆卸和组装。

工作原理:本技术的左、右过滤机构对称设置,均独立工作。当左过滤机构排渣时,右过滤机构可继续过滤;反之,当右过滤机构排渣时,左过滤机构可继续过滤,实现双边切换工作,有利于提高工作效率。同样的,两者可同时排渣或者同时工作。当过滤机构排渣时,升降缸55顶出,进料阀杆51和出料阀杆52密封对应的进料口12和出料口13,然后通过气体通道53泄压,泄压完成后,马达33启动,并带动排渣螺杆21以及刮刀座4转动,刀片清理小孔过滤板14上的废渣并使废渣通过进渣槽41进入排渣螺杆21的螺旋槽26内,并随之排渣口31排出。

本技术专利信息:

申请号:CN201720858359.1

申请日:20170715

公开(公告)号:CN206913659U

公开(公告)日:20180123

IPC分类号:B29C47/68; B29C47/08