烧结环冷机余热发电现场问题及调整措施

2021-05-17王业峰

王业峰,白 军,高 源

(1 中信重工工程技术有限责任公司,河南 洛阳471039;2 西藏农牧学院,西藏 林芝860000)

1 前 言

钢铁生产能源消耗约占全国生产总能耗的15%,是国家节能减排的重点领域。在整个钢铁生产流程中,烧结工序能耗大约占钢铁企业总能耗的15%。烧结工序的余热资源中,烧结矿显热约占烧结过程总带入热量的44.5%,因此,烧结余热利用成为钢铁节能减排的重中之重。通过对某烧结环冷机余热发电项目的调试实践,对烧结矿显热利用进行有益的探讨,以期对环冷机余热的高效回收利用有所帮助。

2 技术背景

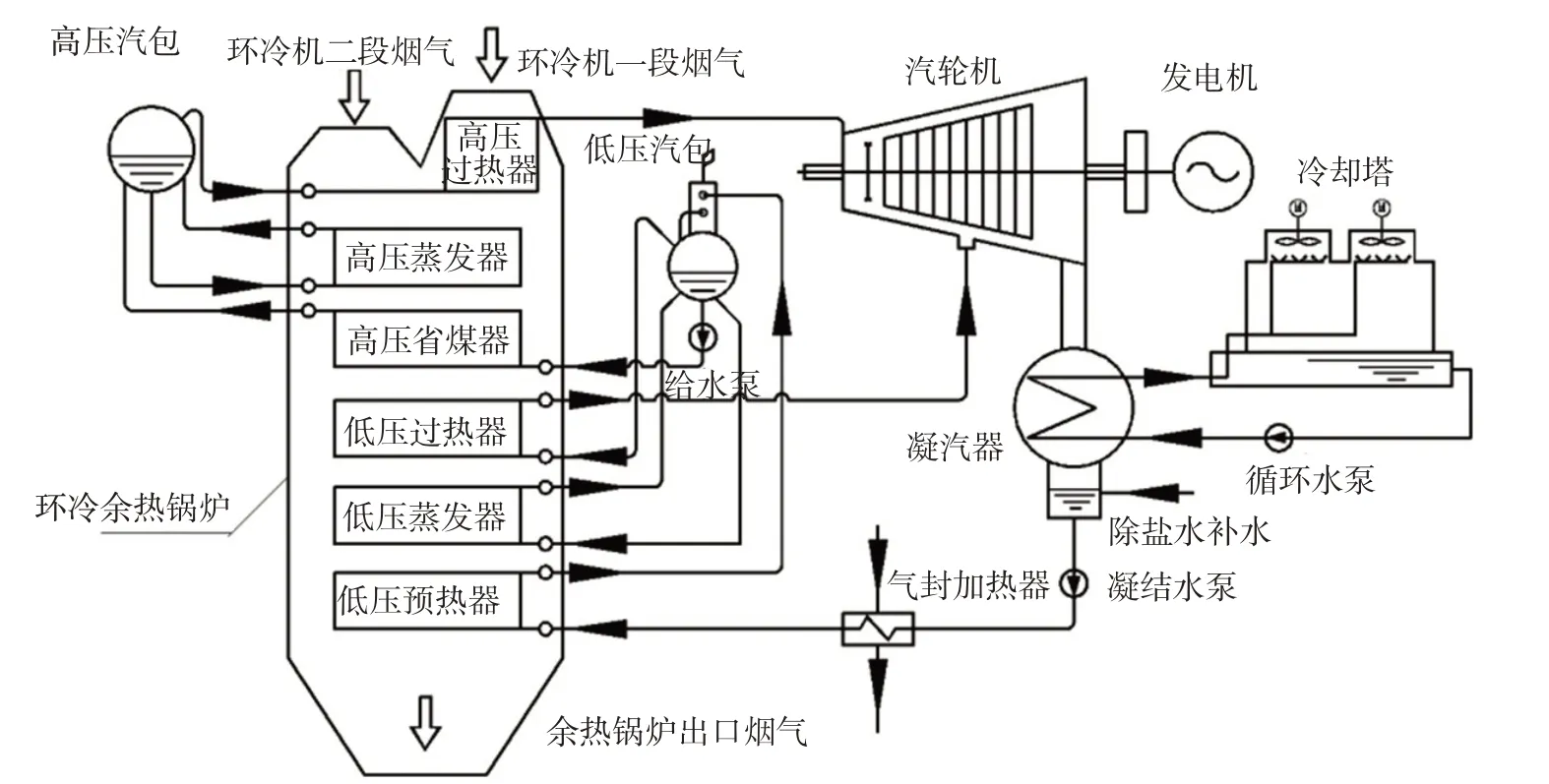

烧结环冷机余热发电技术是利用烧结矿在环冷机冷却过程中,烟气带出的热量,经余热锅炉换热,产生中、低压蒸汽,再通过汽轮机将蒸汽的热能转化为机械能,拖动发电机发电。汽轮机排出的乏汽经循环水冷却后形成凝结水,该凝结水经锅炉给水泵重新送至锅炉,形成完整的汽水循环。循环风机将换热后的烟气从余热锅炉中抽出,再送入环冷机风箱,从而实现烟气的循环利用。环冷机余热发电工艺流程如图1所示。

图1 环冷机余热发电工艺流程图

2.1 设计参数及烟气流程

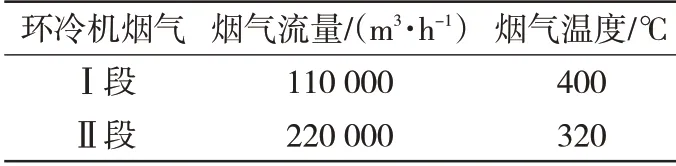

该工程项目为211 m2烧结机,配套228 m2的鼓风环式冷却机。余热发电系统:环冷机余热锅炉+10 MW汽轮发电机组。烟气设计参数见表1。

烟气流程。烧结矿是沿环冷机圆周方向逐渐冷却的,主要研究对环冷机Ⅰ段、Ⅱ段的余热资源进行分级回收和能量梯级利用。设计烟气流程:从环冷机Ⅰ段抽出的400 ℃烟气进入余热锅炉的高温烟气进口,与高压过热器换热;从环冷机Ⅱ段抽出的320 ℃烟气进入余热锅炉的低温烟气进口,与经过高压过热器的高温烟气混合,再分别通过高压蒸发器、高压省煤器、低压过热器、低压蒸发器和低压预热器、余热锅炉换热后,烟气温度降为145 ℃。该烟气经循环风机增压 后再分别鼓入环冷机Ⅰ段和Ⅱ段的底部风箱,形成一个闭式循环。环冷机余热发电烟气流程如图2所示。

表1 烟气设计参数

图2 环冷机余热发电烟气流程

3 现场问题及调整措施

现场问题:烟气温度低、环冷机冒灰、低压蒸汽不能投运。调整措施针对于这三方面来进行。

3.1 调整烧结矿料层厚度及环冷机取气口处负压

烟气温度低,即烧结矿带入环冷机的热量少。烧结矿的热量计算公式:

式中:Q 为烧结矿带入环冷机的热量,kJ/h;Ct为温度t时,烧结矿平均比热容,kJ/(kg·℃);m为烧结机的热矿产量,kg/h;t为烧结矿的温度,℃。

结合现场实际,进行了以下调试:

1)调整料层厚度。增加烧结矿料层厚度,即降低环冷机转速。烧结矿在环冷机内停留的时间增加,烧结矿的热量被烟气充分置换,从而提高进入余热锅炉的烟气温度。现场参数:环冷机电机转速730 r/min时,烟气温度330 ℃;环冷机电机转速680 r/min时,烟气温度达到380 ℃,增加料层厚度,烟气温度提高显著。

2)调整烧结终点和中控室间联动。为了更高效的利用烧结矿热量,烧结终点应在离落料点尽可能近的风箱,同时为了设备安全和烧结矿品质,最好控制在倒数第2 个风箱或第2 与第3 风箱之间的位置。另外,烧结和余热发电中控室间需要增加联动。

3)调整环冷机取气口处的负压。环冷机采用弹簧式机械密封,因此,烟罩与环冷机台车顶部间隙的漏风也需要考虑。其中,气体流速可依据局部阻力计算公式得到:

式中:ΔPf为环冷机烟罩与台车间的局部阻力,Pa;ξ为局部阻力系数;ω 为气体流速,m/s;ρ 为气体密度,kg/m3。

环冷机取气口处负压为-150 Pa 时,局部阻力ΔPf为150 Pa。局部阻力系数经查表知,该项目的空气漏入局部阻力系数等效为:突然缩小ξ1和突然扩大ξ2两部分之和,则局部阻力系数ξ 为1.6;周围20 ℃的空气密度1.205 kg/m3。由计算公式(2)得出气流速度ω为12.474 m/s。

漏风量的计算公式为:式中:Qf为台车顶部间隙的漏风量,m3/h;d 为环冷机的直径,m;Δh 为烟罩与环冷机台车顶部间隙,m;ω为气体流速,m/s;θ为余热利用段的夹角。

环冷机的内径为Φ23 600 mm;外径为Φ30 000 mm;烟罩与环冷机台车顶部间隙为10 mm;气体流速为12.474 m/s;环冷机余热利用短的夹角为151°。计算得,Qf为8.806 m3/s,合计为31 702 m3/h,占总风量的9.61%。

现场调节循环风机入口的补风阀,将取气口负压控制在-150 Pa左右,烟气温度有所升高,分别达到Ⅰ段400 ℃、Ⅱ段320 ℃的设计值。

3.2 降低循环风机频率

余热发电投运后,现场冒灰严重,既不环保,也增加了员工工作强度。冒灰是由于烟气循环利用,烧结矿的小颗粒被带入环冷机风箱,循环风机负荷较高所致。调整循环风机负荷,将风机频率由38 Hz 降低为33 Hz,冒灰显著减少,机组发电量提高,进入风箱内的小颗粒也能通过底部放灰排出。

3.3 变更锅炉换热面蒸汽设计流程

现场查看,DCS 画面上对比,发现155 ℃的饱和蒸汽经低温过热器换热后温度不变,即低温过热器没起到加热饱和蒸汽的作用。现场检查发现,锅炉厂将烟气与蒸汽设计为顺流布置。同业主、锅炉厂交流后,变更为逆流布置,蒸汽温度由155 ℃升高到162 ℃,满足过热要求。另外,对低压蒸汽管道检查后,发现低压蒸汽管道管线长,业主限制疏水阀的开度,导致低压管道疏水不顺畅。开大电动补汽阀前、后疏水门,以及主厂房外的低压蒸汽管道疏水门后,疏水通畅,低压蒸汽得以顺利投运。

4 结 语

采用上述调整措施后,环冷机Ⅰ段烟气温度由调整前的350 ℃提高到380~420 ℃;环冷机Ⅱ段烟气温度由调整前的260 ℃提高到300~330 ℃。环冷机冒灰现象明显减小,低压蒸汽可以正常投运。目前,余热发电机组在设计工况下运行,发电量由5.1 MW提高到7.5 MW以上。