底板含水层改造套管断裂事故处理施工实践

2021-05-17王济德

王济德

(霍州煤电集团 汾源煤业有限公司, 山西 静乐 035100)

霍州煤电集团汾源煤业有限公司一采区5-103工作面煤层倾角大、煤层厚度大、水压大,在钻探施工中钻孔未到终孔位置时,上部套管在很多因素影响下发生脱扣、断裂,为后续施工带来许多麻烦。为此,必须采取有效措施进行处理。

1 工作面概况

霍州煤电集团汾源煤业有限公司一采区5-103工作面开采5号煤层(太原组),工作面整体为单斜构造,总体趋势东高西低,煤层起伏变化不明显,平均厚度10.3 m,煤层走向N6°W,倾向WN,煤层倾角25°~35°,平均倾角30°,煤层节理发育,靠近工作面切眼部分断层较多,外部构造简单。

矿井底板奥陶系石灰岩岩溶含水岩组是对工作面影响最大的含水层组。按突水系数计算,突水危险性不大(突水系数小于0.06 MPa/m),但从该区和该矿实际揭露底板隔水层条件分析,5号煤层围岩多段松软、破碎、垂直裂隙较发育,临近矿井大远煤业开采上组煤(2号煤)曾经出现过奥灰水淹井事故,该矿与大远煤业地质条件相似,且开采煤层距奥灰含水层更近,所以突水危险性更大。工作面内部揭露的小型构造表明该工作面地层完整性差,可能存在垂向导水通道,煤层较厚倾角较大,底板破坏深度比水平薄煤层开采的破坏深度相对更大,因此,需对底板隔水层及含水层进行注浆加固改造。

2 水文地质概况

5-103工作面位于矿井一采区北翼,工作面煤层底板标高+1 140~+1 242 m,低于奥灰静水位标高(奥灰水的静水位平均标高为+1 466 m),为带压开采工作面,带压值为2.24~3.26 MPa.

奥陶系上马家沟组地层上部约50 m的地段内,以石灰岩为主,质地较纯,岩溶裂隙发育,含水层富水性较好。煤层开采时存在一定底板扰动破坏,煤层底板隔水层松软、破碎,刚性不足,难以起到抗压作用,注浆改造奥灰顶部一定段落成为关键,把其改造成隔水层,可以达到抵抗下伏奥灰水压的作用,真正达到注浆改造目的。设计注浆充填改造段要求钻孔进入奥灰含水层30 m(法线距)[1-2].

3 套管断裂原因分析

3.1 套管断裂事故经过

5-103工作面底板注浆加固(改造)工程于2019年6月开始施工,5-1031巷工作面布置11个钻场,其中5号钻场设计钻孔8个,B5-7钻孔方位角30°,倾角-52°,一级套管(d146 mm)下设长度16 m,二级套管(d108 mm)下设长度35 m. 按照设计要求施工完成后,钻孔出水量9 m3/h,在关闭阀门准备安装孔口注浆装置时,观测发现钻孔附近巷道底板有底鼓现象,底鼓高度0.1~0.2 m,长度10~15 m,打开阀门对孔内进行钻孔电视成像窥视,发现孔口以下3.5 m和5 m处套管有脱扣现象。

3.2 套管断裂原因分析

通过收集现场资料,勘查现场地质及水文地质条件并整理查阅钻孔施工记录,对照图纸设计,分析B5-7孔套管脱扣事故原因主要有:

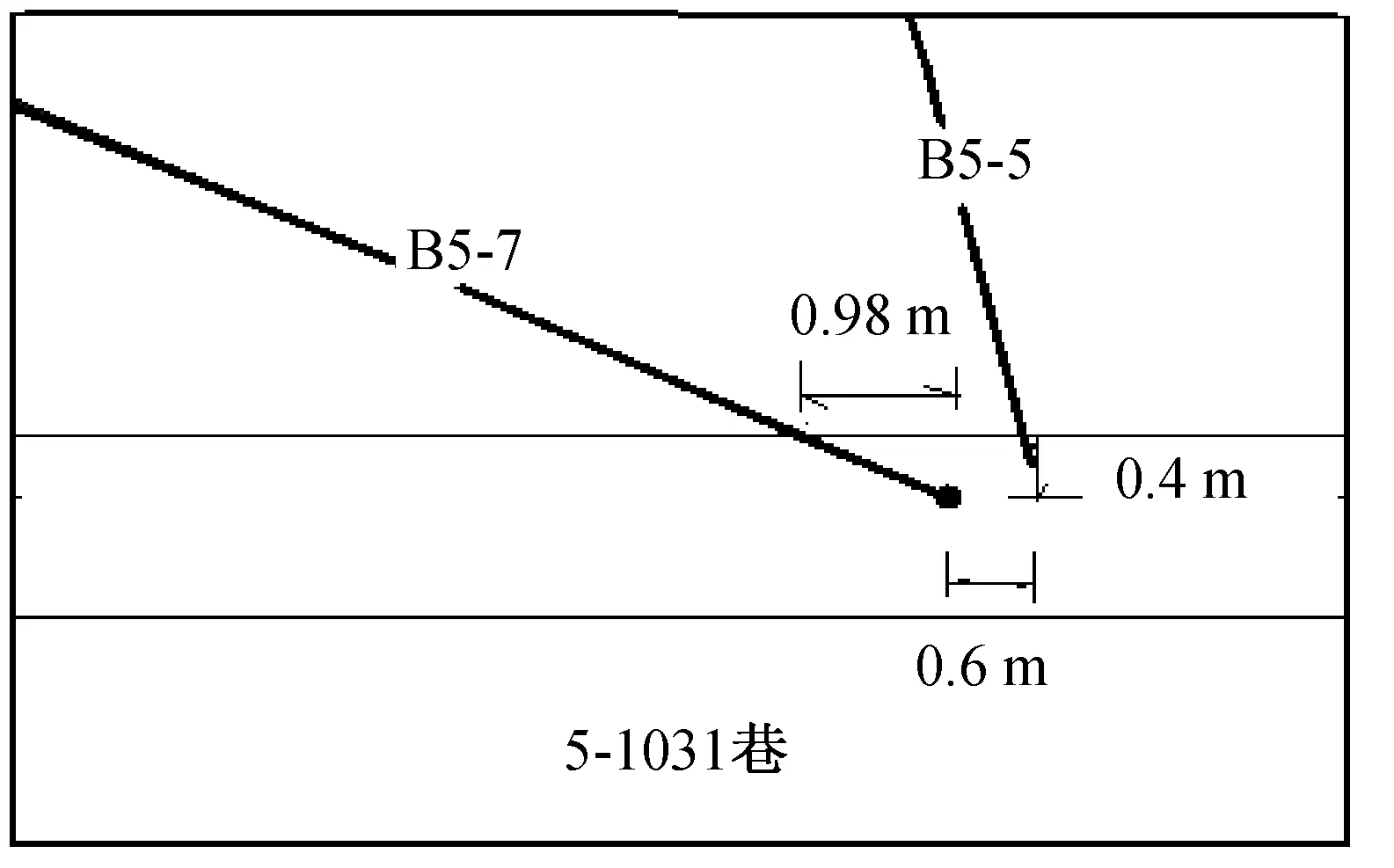

1) B5-7钻孔与B5-5钻孔施工孔口相距0.6 m,B5-5钻孔是在B5-7钻孔施工完成后开始施工的钻孔,分析B5-5钻孔在下设一级套管进行固结施工过程中,因注浆固管压力升高导致孔口周围煤体松动移位抬升,是导致B5-7钻孔套管脱扣的主要原因。B5-7钻孔与B5-5钻孔平面布置图见图1.

图1 B5-7钻孔与B5-5钻孔平面布置图

2) 5-1031巷工作面是沿5号煤层(煤厚10.3 m)顶板掘进的进风巷道,巷道底板以下煤层厚度预计6~7 m,因5号煤层为松软煤层,整体抗压强度较小,也是导致B5-7钻孔套管脱扣的又一主要原因。

3) B5-7钻孔与5-1031巷工作面(巷道方位角6°)间夹角较小(24°),孔口距巷帮0.4 m,钻孔在巷道内暴露的长度为0.98 m,钻孔与巷道夹角较小是造成套管断裂事故发生的次要原因。

4) B5-7钻孔施工完成后未能及时注浆,也是造成套管断裂脱扣事故发生的次要原因。

4 施工方案

钻孔套管断裂事故处理方法有多种,因现场地质及水文地质条件不同、施工条件不同,所采用的事故处理施工方法也不相同。但每种方法必须结合现场实际情况,综合分析主要原因,找出关键问题所在进行处理。现场钻探设备完好,套管等材料齐全,经综合评定,B5-7钻孔再下入一级套管的施工工艺是处理该孔断管事故最简便、最快捷、最有效的方法[3-4].

5-1031巷5号钻场B5-7钻孔二级套管长度35 m,d108 mm,套管脱扣位置位于孔深3.5 m和5 m处,钻孔倾角尚未发生变化,处理方法为再下入一级套管;可以在二级套管内再下入d89 mm三级套管,长度以超出二级套管长度为宜,并将孔口法兰盘固定在一起,然后使用注浆泵对二三级套管间的环状间隙用水泥水玻璃双液浆进行充填固结。施工前要先进行水泥和水玻璃的配比试验,选择合适的比例以达到最佳的反应凝结效果,以孔口有浓稠的浆液返出为结束标准,停止注浆泵并关闭注浆阀门,等待浆液凝固后即可对钻孔进行试压和注浆施工。

具体施工方法为:1) 准备d89 mm三级套管36 m并焊接4英寸法兰。2) 准备注浆水泥2 t及水玻璃1 t. 3) 下入带法兰盘的d89 mm三级套管36 m并与一级、二级套管法兰盘进行连接固定。4) 现场使用多个铁桶进行水泥和水玻璃的配比试验,并确定比例。5) 使用注浆泵将双液浆注入二三级套管间的间隙内直至孔口由浆液返出。6) 停止注浆泵并关闭注浆阀门。7) 待浆液凝固后即可对钻孔进行试压和注浆施工。

5 注浆设备、材料及施工工艺

1) 注浆设备、材料。

注浆设备采用QB-12型气动化学双液浆泵,该泵具有体积小、重量轻、注浆泵压高等优点。注浆材料选用水泥和水玻璃两种注浆材料。d89 mm套管36 m,注浆桶3个,可以用废旧液压油桶中间截开代替,分别盛装水泥浆、水玻璃和清水[5].

2) 注浆原理。

注浆原理是两种浆液在孔内混合后迅速反应,由泵给压进入环状间隙,把二三级套管固结在一起,达到一定抗压强度的密实整体[6].

3) 施工工艺。

浆液经注浆泵加压,由导管与事故钻孔孔口盘连接,孔口盘外连接三通,两个输浆管分别输送水泥、水玻璃两种浆液。

设备安装完毕后,即可开始注浆。采用孔口混合方式,浆液在三通内即发生混合反应。这种混合方式可防止浆液还没反应完全就被水流稀释,但弊端是浆液易在输浆管内形成结石体阻塞注浆管,使压力增高无法继续注浆。随注浆泵不断压入,浆液也不断扩散至套管环状空间中,最终浆液凝结成密实的结石体,充满钻孔环状空间。注浆结束以孔口返出浓稠浆液为信号,说明浆液已充满环状间隙。

4) 施工过程。

2019年10月27日在前期准备工作就绪后,开始按设计方案确定的施工顺序进行施工,先下入d89 mm套管,在最下端一根套管头缠绕麻绳,厚度以不影响套管顺利下入为原则,长度0.5 m,共下入套管36 m,孔口连接法兰盘,并与一级二级套管法兰盘固定在一起;连接双液注浆泵对套管环状间隙进行注浆,一人负责现场指挥,二人制作水泥浆液,一人负责将水玻璃倒入注浆桶,一人操作注浆泵,一人在孔口观测。孔口有浓稠浆液返出停止注浆,关闭注浆阀门清洗注浆泵和注浆管,等待浆液凝结48 h后关闭孔口阀门,观测孔口周围底板无渗水。

6 效 果

套管断裂事故的处理,不仅保留了B5-7孔作为注浆孔继续使用,节约施工费用70多万元,而且不影响钻场内其他钻孔的施工,改善了施工现场的安全环境,加快了工程进度。

7 结 论

采用双浆液处理钻孔套管折断及钻孔周围漏浆情况时,浆液反应速度快、结石率高、结石体不透水;采用下多级套管进行钻孔套管折断或脱扣事故处理时,操作简单、便捷。综上实践证明,采用三级套管法结合双液浆注浆法在钻孔变形不严重或脱扣、地层破碎等地质条件下固管技术,能有效改善钻孔后续注浆施工条件,为加快施工进度打下牢固基础,是一项具有推广应用价值的现场实用技术。

8 建 议

通过B5-7钻孔套管脱扣事故处理,发现在煤层底板注浆加固(改造)的设计及钻孔施工中有很多需要改进和提高的地方。

1) 在施工前要施工钻场,钻孔尽量布置在钻场内,以有效避免钻孔方向与巷道夹角小时孔口套管暴露在巷道底板过长的问题。

2) 同一钻场内,相邻钻孔孔口间距适当加大。

3) 钻探施工结束后不要频繁开关孔口阀门,及时安排注浆,减少钻孔成孔后与注浆开始的间隔时间。