聚风挡板对H型垂直轴风力机气动性能的影响

2021-05-17

(中国石油大学(华东)机电工程学院,山东青岛,266580)

随着时代的发展和社会的进步,能源问题日益成为人们关注的焦点。风能作为可再生能源的一种,因其具有清洁无污染、分布范围广、可再生等特点,应用越来越广泛,对于改善能源结构具有深远意义[1]。与水平轴风力机相比,垂直轴风力机具有适应范围广、寿命长、便于安装和维护[2]等优点,发展潜力巨大。但H 型垂直轴风力机由于其内部流场极其复杂,理论分析不够完善,且目前其实际风能利用率较低,仅为30%~35%[3],远低于其理论最大风能利用率64%,故仍有很大提升空间。提高风能利用率的方法众多,在风轮结构和扫略面积一定时,可通过添加外部集风装置,改变叶片旋转区域外部的流场来提高风力机的来流风速,进而改善风力机的气动性能。

目前国内外学者通过安装外部集风装置来改善垂直轴风力机的性能。王鑫等[4]对带有导叶的阻力型垂直轴风力机气动性能进行了数值分析,发现安装导叶能够显著地增加叶轮的旋转扭矩,提高风力机的风能利用效率。谢晶等[5]运用Fluent 软件对Savonius型风力机导风帘进行了优化设计,发现采用长导风帘设计的风力机具有最佳的力学性能。王瑞利等[6]设计了阻力型垂直轴风力机的挡风板与导流板,通过仿真与实验方法,发现挡风板的挡风角度对风轮转速的影响较为明显。姬俊峰等[7]设计了遮蔽-增速升力型垂直轴风力机,通过在直线翼垂直轴风力机周围设置导流板,改善了风力机的自启动性能。黄娟等[8]分析了H型风力机气动性能较低的原因,发现在风力机极小攻角处加装导叶,能够有效地改善叶片表面负压差区,提高风力机的整体气动性能。李岩等[9]设计了放置在风轮上下两端的圆台型聚风罩,利用二次正交旋转组合设计法,确定了其最优的参数组合,提高了直线翼垂直轴风力机自启动性能。CHONG等[10]设计了一种围绕垂直轴风力机的新型全向导叶,能够减小风力机的负转矩区以及速度波动,提高风力机的性能。上述学者对于垂直轴风力机中聚风装置的类型及布置方式进行了相关研究和讨论,给出了相关聚风装置的最优设计参数及其作用机理,但对于在垂直轴风轮旋转背风侧布置聚风装置的研究很少。

本文作者针对H 型垂直轴风力机,提出一种挡板式聚风装置,将聚风挡板安装在风轮旋转背风侧,正对来流风方向,能聚集更大面积的来流风,提高来流风速。首先研究聚风挡板的不同参数对风力机气动性能的影响,利用ANSYS Fluent软件,对加装聚风挡板的垂直轴风力机模型进行二维流体力学仿真。然后,通过正交试验设计法,得到聚风挡板各参数的影响程度,再按照参数影响程度从小到大依次研究对风力机气动性能的影响,最终得到所给参数下适用于该工况风力机的最佳聚风挡板的设计参数,为提高垂直轴风力机的性能提供理论支撑。

1 模型与网格

1.1 风力机具体参数

本文所采用的H 型垂直轴风力机模型参数如表1所示。

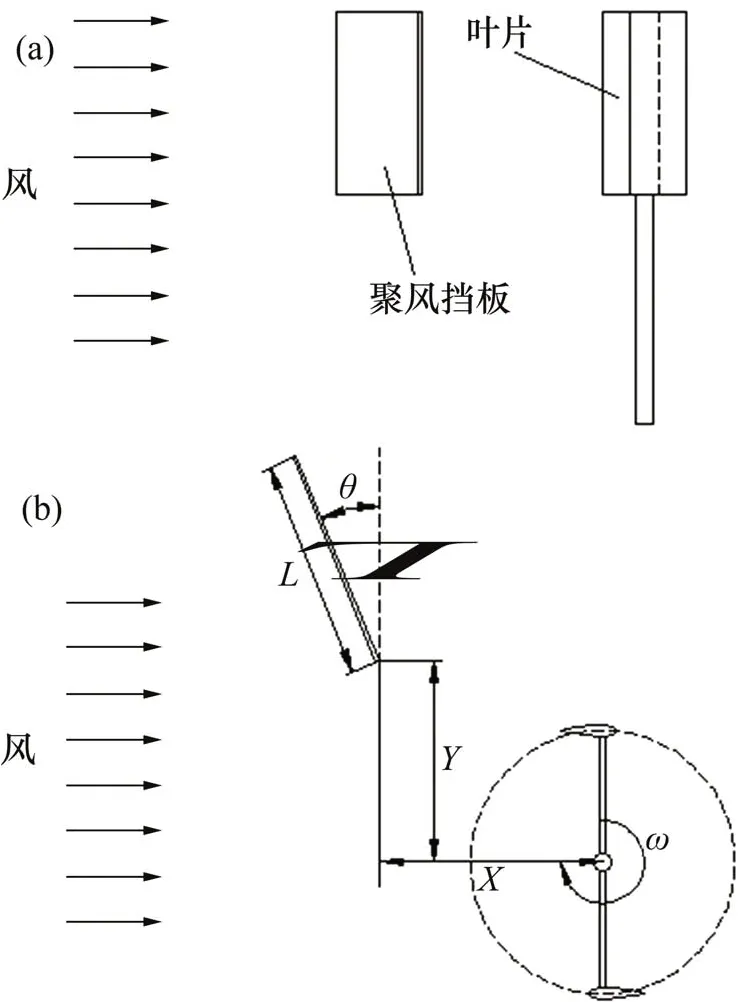

本文研究的聚风挡板的主要参数如图1所示。图1中,L为聚风挡板长度,θ为聚风挡板偏转角,X为与叶片旋转中心的水平布置距离,Y为与叶片旋转中心的垂直布置距离,ω为风力机旋转角速度,箭头方向表示风力机旋转方向。

1.2 计算域和网格划分

对于H 型垂直轴风力机,在不考虑叶片端部湍流的情况下,在竖直方向上翼型周围的流场很相似,可以将三维流场简化为二维流场[11],故本文采用二维计算模型对垂直轴风力机进行数值模拟计算,计算域示意图如图2所示。模型整体分为外流域、内流域和旋转域3部分。为保证模型整体阻塞系数为6.0%~7.5%[12],将外流域设为30D×45D的长方形计算域;由于外流域尺寸较大,为控制网格数目,保证计算精度并提高计算效率,在外流域内设置10D×15D的矩形中间域。内流域与旋转域、旋转域与中间域、中间域与外流域之间的交界面(interface)设置为边界条件。上下边界设置为对称面(symmetry)边界条件;左侧边界设置为速度入口,距离风力机旋转中心15D;右侧边界设置为压力出口,距离风力机旋转中心30D,使尾迹充分发展。内流域设成直径为0.8D的圆形区域,旋转域设置为0.8D×1.2D的环形区域,计算时忽略转轴、支撑杆等对计算结果影响较小的结构。入流风速为8 m/s,方向沿x轴正方向,风力机沿顺时针方向旋转,图2所示角度为叶片的方位角。

表1 垂直轴风力机的主要参数Table 1 Parameters of VAWT

图1 聚风挡板主要参数Fig.1 Main parameters of windshield baffle

图2 计算域示意图Fig.2 Calculation domain diagrams

由于叶片表面的流场较为复杂,为确保近壁面处的计算精度,对翼型表面划分边界层网格,第一层网格厚度[13]由下式确定:

式中:L为特征长度,其值为叶片长度;y*为壁面距离的量纲一的量;Re为雷诺数。根据理论推导和实验结果,边界层的分类有黏滞子层(y*<5)、缓冲层(5 1.3.1 网格无关性验证 图3 网格示意图Fig.3 Grid diagrams 为验证CFD 仿真的准确性,减小计算时间和提高仿真精度,通过加密边界层网格和旋转域网格,实现对不同数量网格的划分,对计算域网格进行无关性验证。SSTk-ω模型能有效表征流场特征[15],能得到与试验结果更加接近的结果,故采用黏性SSTk-ω湍流模型,其控制方程为: 式中:Pk和Pω为湍流生成项;F1和F2为混合函数;S为剪应力张量常数项;σk,α2,β2和σω2均为经验系数,σk=2,α2=0.44,β2=0.082 8,σω2=0.856;μt为涡黏系数;ρm为湍能密度;xi为坐标分量。k为湍动能。ui为湍流速度平均值,其值由下式确定: 式中:a1为特定常数。 仿真计算中,采用基于有限体积法的Simple方法,动量方程、湍流动能和湍流耗散率采用具有二阶精度的格式离散。设定步时为1.691 211 ms,即叶片每旋转2°计算1 次,步数设置为1 800 步,计算10 个周期。表2所示为设定的各个试验的网格数量和仿真结果。 表2 网格数量以及仿真结果Table 2 Mesh number and simulation results 由表2可知:随着网格数量增加,叶片平均力矩系数Cmave逐渐减小并收敛于0.153 1,试验4 和5的Cmave相对误差在1%以下。但此时仿真时间也随之增加,故采用试验4 中的网格数量进行后续仿真。 1.3.2 网格准确性验证 为验证CFD仿真的准确性,在风速为8 m/s条件下,将垂直轴风力机的二维CFD 仿真结果与马来西亚工程学院风洞试验[16]结果进行对比,图4所示为垂直轴风力机风能利用率的仿真结果与试验结果的对比图。由于垂直轴风力机二维仿真模型忽略了展向风剪效应、支撑杆以及转轴等因素对风力机性能的影响,得到的风能利用率在曲线上与试验结果有所差别。但在整体变化趋势上,CFD 计算结果与试验结果保持一致,且二者的最大风能利用率均发生在方位角约为110°处,在方位角为180°时风能利用率均呈现出由下降到上升转折的趋势。因此,本文采用的CFD 数值模拟方法合理,能够有效把握流场的基本规律,为进一步研究加装聚风挡板的风力机性能提供依据。 图4 CFD仿真结果和风洞试验结果对比图Fig.4 Comparison of CFD simulation results and wind tunnel test results 为减小工作量且使计算结果更加便于分析,采用正交试验设计,以部分试验代替全部试验对聚风挡板的参数进行研究。正交试验设计可以通过极差分析判断不同因素对参考指标的影响,并初步获得较优的水平组合[17]。将聚风挡板长度L、偏转角θ、与叶片旋转中心的水平布置距离X以及垂直布置距离Y作为正交试验设计的4个因素,聚风挡板厚度为10 mm,高度为1 200 mm。对于所设定参数,选用4因素3水平的L9(43)正交表[18],如表3所示。 表3 正交试验设计因素水平表Table 3 Orthogonal test design factor level 基于表3中的参数,设计正交试验如表4所示。 表4 正交试验设计安排Table 4 Orthogonal test arrangement 由CFD 仿真计算可得到叶片的力矩系数Cm,进而求得平均力矩系数Cmave,再由式(5)和(6)计算得到风力机平均转矩M和风能利用率Cp。 式中:ρ为空气密度,kg/m3;vl为来流风速,m/s;A为扫掠面积,m2;L为特征长度,m;ω为旋转角速度,rad/s。 ΔCp是加装聚风挡板前后垂直轴风力机风能利用率的差值,选取ΔCp作为评价指标参数。计算各正交试验设计的ΔCp,如表5所示。由表5可知:在一些情况下,添加聚风挡板可使风力机的Cp增大;而在部分情况下,加装聚风挡板所引起的流场变化,与风力机旋转过程中流场的改变发生耦合作用,导致风力机无法达到稳定状态。在不同的旋转周期下,叶片的力矩系数曲线发生显著变化,风力机的风能利用率也随之改变。为确定各参数的影响程度,对产生波动的试验组,将计算其最后2个仿真周期下所得到的平均风能利用率作为Cp进行后续研究。 表5 ΔCp参数指标Table 5 Reference indicators of ΔCp 不同的挡板布置方式会使垂直轴风力机风能利用率发生变化,且在部分参数下周期与周期之间的力矩系数出现波动。由表5可知:正交试验5和9中,加装聚风挡板能使风力机风能利用率有所提升,但考虑到周期间波动情况会进一步加剧风力机的疲劳载荷,影响风力机的使用寿命。为了消除这种影响,本文将周期间波动情况作为1个条件进行筛选,基于无运转波动的试验组进行后续研究。进一步对表5中数据进行分析,计算得到不同参数条件下ΔCp的均值和极差如表6所示。 表6 不同参数下ΔCp的均值与极差Table 6 Average and range of ΔCp with different parameters 通过表6中各指标参数的均值能得到各个参数的较优组合,再利用极差即可获得各指标参数对风力机性能的影响比重。结合表5,对ΔCp均值进行分析可知,正交试验5 中的参数为较优水平组合,但考虑到正交试验5 有运转波动情况,根据Cp,正交试验6 对应的Cp最大,故选择正交试验6对应的水平组合为较优组合:X=R,Y=2.5R,θ=30°,L=0.5H。ΔCp的极差分析显示,偏转角的极差大于其他3 项的极差,且满足Rθ>RY>RX>RL,说眀偏转角对ΔCp的影响比重最大,故4种参数对风力机性能的影响程度从大到小依次为偏转角θ、垂直布置距离Y、水平布置距离X、长度L。 为进一步确定聚风挡板的最佳参数组合,根据参数对风力机性能的影响因素,优先确定对风力机性能影响较小的结构参数,即按照长度、水平布置距离、垂直布置距离、偏转角顺序进行研究,并对加装有聚风挡板的垂直轴风力机性能进行分析。由于本文主要研究不同方案下叶片气动参数的变化趋势,因此,在ANSYS设置参考值时均选择默认值,所得到的力矩系数Cm也均为相对力矩系数,其值与仿真所设参考值有关,系数为0.5ρv2AL。 基于正交试验设计的分析结果,聚风挡板的长度对垂直轴风力机的性能影响最小,故本节首先针对影响最小的聚风挡板长度L进行研究。基于正交试验设计得到的较优组合,先保持水平布置距离X=R,垂直布置距离Y=2.5R,偏转角θ=30°不变,对长度L在0.1H~0.9H范围内进行计算。研究显示,0.9H对应的风力机风能利用率较高,需要继续增大挡板长度进行分析,即令L=1.1H,得到不同L参数下叶片力矩系数曲线如图5所示。由于聚风挡板安装位置在风力机旋转背风侧,主要是对叶片处于方位角90°~360°时产生影响,而对方位角0~90°时影响较小。从图5可以看出:在方位角为0~90°和190°~225°时,随着L的变化,叶片力矩系数变化不大;在方位角为90°~190°和225°~360°时,力矩系数Cm先增大后减小;L=0.9H时的Cm明显大于其他情况下的Cm。 利用图5中的数据,计算得到不同L下的风力机风能利用率如表7所示。由表7可知:随着聚风挡板的长度L从0.1H增加至1.1H,垂直轴风力机的Cp呈现先增大后减小的趋势,在0.9H时达到最大值37.67%。因此,在X=R,Y=2.5R,θ=30°的条件下,当L=0.9H时,风力机的性能最优,即聚风挡板的最佳长度为0.9H。 图5 不同L参数下叶片Cm曲线Fig.5 Blade Cm curves under different L 表7 不同L参数下风力机CpTable 7 Cp of wind turbine under different L 基于3.1 节的研究,保持Y=2.5R,θ=30°,L=0.9H不变,对水平布置距离X在0.5R~1.5R范围内进行计算。研究结果显示,当X为1.2R与1.4R时叶片产生周期间力矩系数波动,相邻2个仿真周期叶片力矩系数曲线不同,这直接影响了风力机风能利用率的计算与分析。经整理得到X不同时,仿真第9周期与第10周期下叶片Cm曲线如图6所示。由图6可以看出:当X>R时,叶片的力矩系数在第9与第10这2个周期下有很大的变化,其变化主要表现在方位角为90°~190°和270°~360°时。 利用图6中的数据,计算得到X不同时下风力机风能利用率如表8所示。由表8可知:随着聚风挡板的水平布置距离X从0.6R增加至R,风力机的Cp呈现逐渐增大趋势,在R处达到最大值37.67%;而当聚风挡板的水平布置距离大于R时,随着X的继续增加,叶片Cm产生周期性波动,相邻2 个周期风力机风能利用率发生变化,不利于风力机运行及后续研究。因此,在Y=2.5R,θ=30°,L=0.9H的条件下,当X=R时,风力机的性能最优,即聚风挡板的最佳水平布置距离为R。 基于3.1节和3.2节的研究,保持X=R,θ=30°,L=0.9H不变,对垂直布置距离Y在2.1R~2.9R范围内进行计算,得到Y不同时下叶片力矩系数曲线如图7所示。由图7可知:Y=2.5R时的叶片最大力矩系数Cmmax最大,较Y=2.1R时提高了约11.51%,其所在的方位角没有发生变化;当叶片处于下风区时,Y=2.5R时的Cm均大于其他参数下的Cm。 利用图7中的数据,计算得到Y不同时风力机的风能利用率如表9所示。从表9可以看出:随着聚风挡板的垂直布置距离Y从2.1R增加至2.9R,风力机的Cp呈现先增大后减小的趋势,在2.5R处达到最大值37.67%。因此在X=R,θ=30°,L=0.9H的条件下,当Y=2.5R时,风力机的性能最优,即聚风挡板的最佳垂直布置距离为2.5R。 基于3.1~3.3 节的研究,保持X=R,Y=2.5R,L=0.9H不变,对θ在20°~40°范围内进行计算,得到θ不同时叶片力矩系数曲线如图8所示。由图8可知:θ=20°时的Cmmax最大,较θ=40°时提高了13.04%;当叶片处于下风区时,θ=25°时对应的Cm大于其他参数下的Cm。 图6 不同X参数下叶片Cm曲线Fig.6 Blade Cm curves under different X 表8 不同X参数下风力机CpTable 8 Cp of wind turbine under different X 图7 不同Y参数下叶片Cm曲线Fig.7 Blade Cm curves under different Y 表9 不同Y参数下风力机CpTable 9 Cp of wind turbine under different Y 图8 不同θ参数下叶片Cm曲线Fig.8 Blade Cm curves under different θ 利用图8中的数据,计算得到θ不同时风力机的风能利用率如表10所示。从表10可以看出:随着聚风挡板偏转角θ从20°增加至40°,风力机的Cp呈现先增大后减小的趋势,在25°处达到最大值38.40%。因此,在X=R,Y=2.5R,L=0.9H的条件下,当θ=25°时,风力机的性能最优,即聚风挡板的最佳偏转角为25°。 表10 不同θ参数下风力机CpTable 10 Cp of wind turbine under different θ 根据3.1~3.4 节的研究,得到当前工况下风力机最优的聚风挡板设计方案如下:水平布置距离X=R,垂直布置距离Y=2.5R,长度L=0.9H,偏转角θ=25°。图9所示为按照最佳挡板参数进行布置前后风力机叶片的Cm曲线对比图。由图9可知:当方位角为0~90°与190°~225°时,加装聚风挡板前后叶片力矩系数变化不大,但在方位角为90°~190°与225°~360°时,叶片力矩系数有较大提升,相比原型风力机的叶片力矩系数最大值Cmmax提高了约5.94%,风能利用率Cp提高了5.46%。 图9 加装聚风挡板前后叶片Cm曲线Fig.9 Blade Cm curves before and after adding windshield baffle 在整个叶片运转周期中,方位角0°~180°范围称为上风区,方位角180°~360°范围称为下风区[19]。在理想情况下,运行于上风区的叶片,内表面受负压为吸力面,而外表面受正压为压力面,在内、外表面压差的作用下,风力机才会做持续的旋转运动[20]。当叶片运行于下风区时,内外表面受力情况恰好相反,内表面为压力面,外表面为吸力面。根据3.5节的研究,可以发现在上下风区,加装聚风挡板对于风力机的性能均有所提升。 为分析聚风挡板对风力机气动性能的提升机理,利用CFD-POST 后处理软件观察风力机流场,选择方位角60°,120°,180°,210°,270°和330°,对加装聚风挡板前后垂直轴风力机运行区域以及聚风挡板周围区域流场进行分析,表11列出了加装聚风挡板前后风力机运转区域以及外部流场的速度云图。从表11可以看出:加聚风挡板之后风力机整体流场发生了剧烈变化,对于未加聚风挡板的风力机,在其尾流区域存在很长的尾迹区,而在其叶片旋转区域内部,会出现局部区域风速较低的现象,这些低速区域不利于叶片的驱动和风力机的运转;而加装聚风挡板后,聚风档板后部会产生小涡旋,这些小涡旋影响了风轮的后部尾迹,使得原本的长条状尾流区域变短,且风力机内部区域的流场速度增大,有利于尾部流场的改善和自身风力机性能的提升。 表12列出了叶片周围压力云图,通过对压力云图进行分析,以进一步研究聚风挡板的增升机理。当叶片处于上风区,方位角为60°时,加装聚风挡板前后叶片内外表面压差并未有很大变化,对应观察图9中叶片力矩系数曲线可以看出,此时的叶片力矩系数也并未出现很大变化。而在方位角为120°~180°时,通过观察图9发现加装聚风挡板对叶片力矩系数有了很大提升,再结合表12中对应方位角下的叶片压力云图,可以看出在方位角为120°时,加装聚风挡板会使外表面压力有显著增加,在方位角为180°时,叶片内表面压力明显减小,均导致叶片两侧的压力差增大,风力机叶片的力矩系数提升。当叶片处于下风区时,表12中方位角210°对应的叶片表面压差在加装聚风挡板前后没有很大变化,对应图9中叶片力矩系数也并未出现很大变化。而在方位角为270°和330°时,加装聚风挡板对于叶片叶尖内表面压力有较大提升,增大了叶片内外表面压差,进而减小了叶片所受负力矩,达到了提升风力机的性能的目的。 表11 加装挡板前后叶片及挡板周围速度云图Table 11 Velocity cloud picture of surface of blade and baffle before and after installing baffle 表12 加装挡板前后叶片及挡板周围压力云图Table 12 Pressure cloud picture of surface of blade and baffle before and after installing baffle 风轮运转1 周过程中,叶片气动载荷变化剧烈,极易引起主轴偏振现象[21],进而影响风力机使用寿命。因此,本节将对添加聚风挡板前后主轴所受合成力的变化情况进行分析和讨论。对加装聚风挡板与未加装聚风挡板时风力机的受力进行分析,得到风力机加装聚风挡板前后的主轴合成力如图10所示。 图10 加装聚风挡板前后风力机主轴合成力曲线Fig.10 Synthetic force curves before and after installing windshield baffle 为衡量风力机主轴合成力的变化幅度,引入变异系数CV来评价主轴合成力的变化程度,其表达式为 式中:S为标准差;M为平均数。 经过计算,加装聚风挡板后,变异系数CV由0.466 增大至0.470,仅增加了约0.86%,因此,加装聚风挡板可在较大地提升风力机风能利用率的基础上仍能保持风力机主轴合成力的波动较小,这对风力机的使用寿命影响不大。 1)提出了一种在垂直轴风力机外部加装聚风挡板的方法。通过正交试验设计法,对聚风挡板4个参数进行仿真分析,结果表明聚风挡板的偏转角对风力机性能影响最大,长度的影响最小。 2)以最大风能利用率Cp为研究目标,按照影响程度从小到大的顺序,得到了本文研究工况下最佳聚风挡板设计参数:水平布置距离为R、垂直布置距离为2.5R、长度为0.9H、偏转角为25°。与原型风力机相比,加装聚风挡板能较大提升风力机的气动性能,其Cp相对于原型机的Cp提高了5.46%。 3)聚风挡板能够增大风力机运转区域内部的流场速度并缩短风力机速度较低的尾迹区,有利于自身风力机性能的提升和尾部流场的改善。在叶片方位角为90°~190°与225°~360°时,聚风挡板增大了叶片内外表面的压力差,提升了风力机叶片的力矩系数。 4)加装聚风挡板后,风力机主轴合成力波动幅度变化较小,其变异系数CV仅提高了约0.86%,说眀加装聚风挡板对于风力机主轴合成力影响不大。1.3 网格验证

2 聚风挡板各参数影响比重的确定

2.1 聚风挡板参数的正交试验设计

2.2 计算结果与分析

3 聚风挡板最佳参数的确定

3.1 聚风挡板长度

3.2 聚风档板水平布置距离

3.3 聚风挡板垂直布置距离

3.4 聚风挡板偏转角

3.5 聚风挡板安装前后风力机性能对比

4 聚风挡板提升风力机性能机理研究

5 加装聚风挡板对主轴合成力的影响

6 结论