热解预处理条件下废旧锂电极材料高效解离与浮选强化行为

2021-05-17张光文袁雪何亚群王海锋张涛

张光文,袁雪,何亚群,王海锋,张涛

(1.中国矿业大学环境与测绘学院,江苏徐州,221116;2.中国矿业大学化工学院,江苏徐州,221116;3.深圳清华大学研究院,广东深圳,518057)

随着电子产品更新换代的速度加快以及新能源汽车的大力推广使用,锂离子电池的使用量迅速增加。受使用寿命的限制,锂离子电池在使用一定时间后需要进行更换,导致大量的废旧锂离子电池产生[1]。废旧锂离子电池中含有大量的镍、钴、锂、锰、铜、铝等有价金属,资源属性强;同时,废旧锂离子电池还含有电解液、电解质等有毒有害物质,环境危害性高[2]。对废旧锂离子电池进行有效回收是目前亟待解决的关键问题。

目前,针对废旧锂离子电池资源化回收方法主要有火法冶金、湿法冶金以及机械物理法等手段[3-5]。采用冶金技术能够得到纯净的金属,是废旧锂离子电池资源化过程中的重要环节[6-7],机械物理法主要是依据各组分物理性质的差异实现各部分的分离富集,为冶金过程提供原始的物料[8-9]。在锂离子电池在制作过程中,细粒级电极材料通过有机黏结剂附着在集流体的表面,电极材料与集流体之间以及电极材料颗粒之间难以高效解离[10-11]。与此同时,有机黏结剂、残留电解液等有机物质附着在电极材料颗粒表面,使得电极材料原始的表面特性发生改变,难以通过浮选技术实现正、负极电极材料的高效分离[12-13]。为提高电极材料解离及正、负极电极材料浮选分离效率,有机质的脱除是必要条件。此外,若废旧锂离子电池电极材料中的有机质不能高效脱除,则会导致有机污染物在废旧锂离子电池资源化过程中扩散。

有机黏结剂溶解法、低温焙烧法、热解法等是目前常用的有机黏结剂脱除方法[14-16]。有机黏结剂溶解法主要是通过化学药剂实现有机黏结剂的高效溶解,研究表明N-甲基吡咯烷酮(NMP)和二甲基甲酰胺(DMF)等均是有机黏结剂聚偏氟乙烯(PVDF)的有效溶剂,但采用化学溶解法成本较高且容易造成二次污染,溶解残留物依然附着在电极材料颗粒表面难以有效脱除,影响电极材料的浮选效率;此外,正、负极电极材料表面有机黏结剂并不同为PVDF[17],采用一种溶剂难以实现正、负极电极材料中有机黏结剂的同时脱除,因此,从成本控制及改性效果来看,采用化学溶解法进行表面改性并不具备可行性。低温焙烧处理也是脱除电极材料中有机质的有效方法,但焙烧改性的方法不仅易于产生有毒、有害气体,而且造成大量有机质资源浪费,此外,在焙烧过程中容易造成负极材料石墨损失。HE 等[18]将破碎筛分后获得的细粒级电极材料借助Fenton 试剂进行表面改性,发现当Fe2+与H2O2浓度比为1∶120,液固比为75∶1时,表面改性效果最佳。Fenton高阶氧化技术虽能脱除有机黏结剂,但Fenton 氧化法周期长、成本高,加到矿浆中的亚铁离子容易残留在电极材料颗粒表面,增加电极材料后续冶金处理的难度[19]。

本文作者针对废旧锂电极材料中有机质的存在导致电极材料解离效率较低以及正、负极电极材料难以高效浮选分离的问题,采用热解技术手段实现废旧锂离子电池电极材料中有机质的高效脱除,并通过机理揭示与参数调控相结合的手段实现热解强化电极材料解离以及热解强化电极材料高效浮选的“热解双强化”,为废旧锂离子电池资源化回收奠定基础。

1 实验

1.1 实验样品准备

采用废旧手机锂离子电池作为研究对象,将收集的废旧锂离子电池放入质量分数为5% NaCl溶液中浸泡48 h 进行放电处理,然后清洗干净,风干备用。为分别获得热解对正、负极电极材料解离与浮选效率的影响,将废旧锂离子电池进行手工拆解分别获得正、负极电极片。首先分别将正、负极电极片破碎筛分获得细粒级电极材料,借助X射线衍射仪(XRD)对电极材料的物相特性进行测试分析,结果如图1所示。从图1可知:本研究所用锂离子电池正极材料为LiCoO2,负极材料为石墨。

1.2 实验样品准备

在破碎实验阶段,分别对热解前正极片、热解前负极片、热解后正极片、热解后负极片进行破碎筛分,获得粒径≥1.40 mm,[0.71,1.40)mm,[0.50,0.71)mm,[0.20,0.50)mm 和<0.20 mm 共5个不同粒级的电极片破碎产物;然后,采用电感耦合等离子体质谱(ICP-MS)针对钴、铝元素在热解前后正极片各粒级破碎产物中的分布进行测试分析,对碳、铜元素在热解前后负极片各粒级破碎产物中的分布进行测试分析。

1.3 实验样品准备

对热解处理前后获得电极材料表面性质进行分析,采用扫描电子显微镜(SEM)对电极材料表面形貌进行分析,采用X 射线光电子能谱(XPS)对电极材料表面化学元素种类及赋存形态进行分析。

1.4 实验样品准备

浮选实验采用XFD-63型单槽浮选机,浮选槽体积为0.5 L;实验过程中采用的捕收剂为正十二烷,用量为300 g/t;起泡剂为甲基异丁基甲醇(MIBC),用量为150 g/t。实验参数如下:矿浆质量浓度为20 g/L,充气量为2.0 L/min,搅拌速度为1 800 r/min。本实验采用矿浆产品中正极材料的纯度及正极材料的回收率来评价正、负极电极材料浮选分离效率。

2 结果与讨论

2.1 废旧锂离子电池电极材料中有机质热解特性

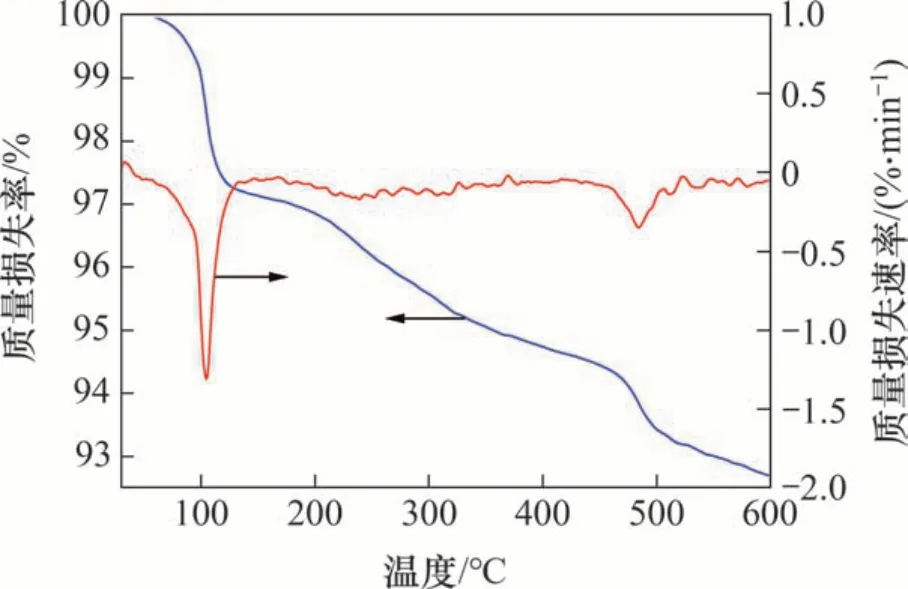

将手工拆解后获得的正、负极电极片进行混合破碎,筛取[0.074,0.20)mm粒级破碎产物进行热重分析,在氮气氛围条件下,热重分析仪温度从30 ℃升至600 ℃,对电极材料中有机质的质量损失进行分析,结果如图2所示。从图2可见废旧锂离子电池正、负极混合电极材料的质量损失峰主要有2个:一个是在100 ℃左右,该质量损失峰主要是电极材料中残留电解液的热挥发所致;另一个质量损失峰在500 ℃左右,该质量损失阶段主要是废旧锂离子电池电极材料中有机质的热分解所致。经综合分析,有机黏结剂脱除实验在500 ℃热解条件下进行,同时,此温度条件下,热解处理不会对集流体的物化性质造成影响。

图1 电极材料的XRD谱Fig.1 XRD patterns of electrode materials

图2 正、负极混合电极材料中有机质热重(TG)和差热(DTG)分析Fig.2 TG and DTG analysis of organics in anode and cathode materials

2.2 热解对电极材料解离效率影响

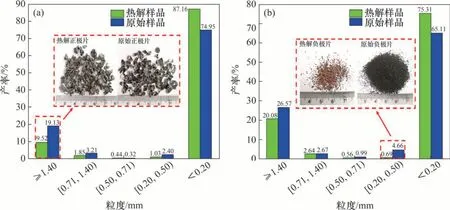

根据废旧锂离子电池电极材料中有机质热解特性,分别将废旧锂离子电池正、负极电极片在500 ℃热解处理15 min(升温速率为10 ℃/min,氮气流量为200 mL/min)。借助高转速万能粉碎机对4种电极片样品进行破碎,然后进行筛分分析,其中热解处理后电极片破碎时间为15 s,未热解处理电极片破碎时间为30 s,结果如图3所示。从图3可以看出电极片破碎产物主要在小于0.20 mm细粒级破碎产物中富集,并且热解处理后正、负极电极片样品小于0.20 mm 粒级产物质量分数分别由74.95%和65.11%提升为87.16%和75.31%;与此同时,大于等于1.40 mm粒级破碎产物质量分数分别由19.13%和26.57%降为9.52%和20.08%,这说明热解处理后在较短的破碎时间内即可实现电极材料与集流体之间的高效解离。

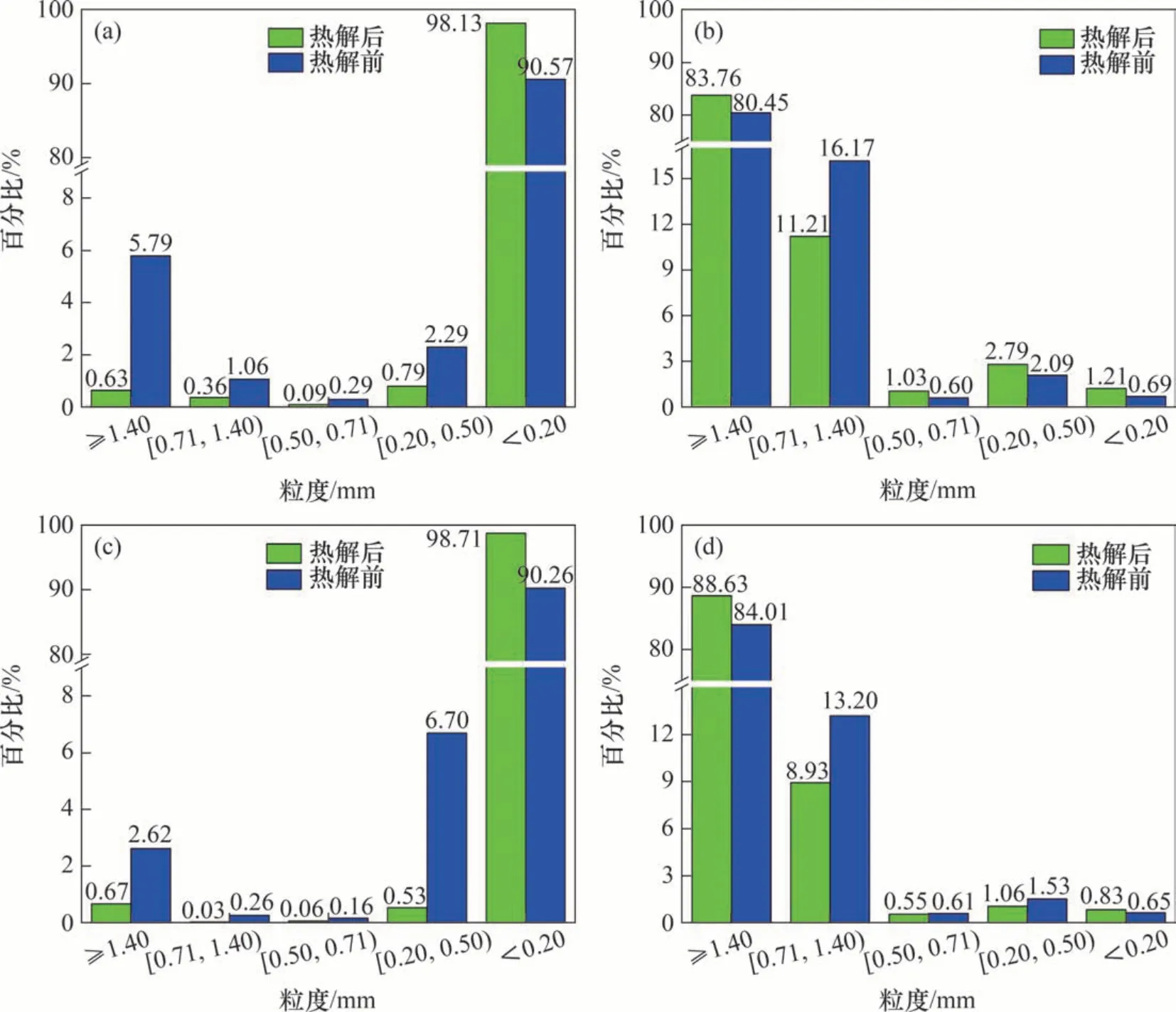

采用ICP-MS对各粒级正极片破碎产物中钴元素与铝元素的分布进行测试分析;针对负极片破碎产物,采用焙烧法与ICP-MS测试相结合的方法对碳元素与铜元素在各粒级破碎产物中的分布进行分析,相关结果如图4所示。通过分析图4可以看出:热解处理前粒径大于等于1.40 mm粒级破碎产物中钴与碳元素含量较高,这主要是因为热解处理前电极材料与集流体之间解离效率较低,部分细粒级电极材料附着在粗粒级集流体表面,进入粗粒级破碎产物中;除此之外,热解处理前钴与碳元素粒径在[0.20,0.50)mm 粒级中含量也相对较高,除电极材料与集流体之间难以高效解离外,热解处理前部分细粒级电极材料依然以大颗粒团聚物形式存在,通过筛分作用难以实现该部分电极材料与集流体的高效分离;热解处理后,粒径大于等于1.40 mm粗粒级破碎产物中,来源于集流体的铝和铜元素富集率提高。通过测试分析可知,热解处理后,正极材料解离效率为98.13%,负极材料解离效率为98.71%,并且热解处理后电极片破碎时间缩短,有效避免了集流体的过粉碎。

图3 正、负极电极片热解前后破碎产物粒度分布Fig.3 Size distribution of crushing products of anode and cathode scraps

通过粒度与元素分布分析可以看出,热解处理后电极材料与集流体之间以及电极材料颗粒之间解离效率提高,电极材料主要在细粒级破碎产物中富集,通过筛分作用即可实现电极材料与集流体之间的高效解离。研究表明热解处理是提高电极材料解离的有效手段。

图4 Co,Al,C和Cu元素在各粒级破碎产物中的分布Fig.4 Distribution of Co,Al,C and Cu in each crushing product with different sizes

2.3 热解对电极材料表面特性影响

通过元素分布分析可知电极材料粒径主要在粒度小于0.20 mm的细粒级破碎产物中富集,借助SEM 对热解前后破碎筛分获得的粒径范围为[0.045,0.20)mm和粒径小于0.045 mm粒级正极电极材料表面形貌进行分析,结果分别如图5(a)和5(b)所示。从图5(a)和5(b)可见:热解处理前粒径大于等于0.045 mm 电极材料仍然以大颗粒团聚物形式存在,电极材料颗粒之间未能实现高效解离;粒径小于0.045 mm 粒级的电极材料中依然存在电极材料颗粒团聚现象,并且电极材料颗粒表面较为粗糙。从图5(c)可见热解处理后电极材料颗粒之间解离更加充分,此外,电极材料颗粒表面变得更加光滑,有利于正、负极电极材料的浮选分离。但值得注意的是,热解处理后电极材料颗粒表面存在部分有机质的热解残留物,该部分热解残留物可能会对电极材料的可浮性产生影响。从图5(d)可见:热解处理后,正、负极电极材料中粒径小于0.045 mm 粒级产率增大,说明热解处理后电极材料颗粒之间的解离效率提高。

根据废旧锂离子电池电极材料中有机质的热解特性,将电极材料在450,500 和550 ℃条件下热解处理15 min(升温速率为10 ℃/min),采用XPS对不同热解温度下正极材料表面化学元素及赋存形态进行分析,结果如图6所示。图6中,C 表示XPS测试中峰位对应的碳元素。从图6可见:当热解温度为450 ℃时,电极材料表面出现C—CF 与C—CF 等有机黏结剂聚偏氟乙烯(PVDF)的热解产物官能团,与此同时,电极材料表面依然存在来源于PVDF的—(CH2CF2)—n和—(CH2CF2)—n等官能团,—(CH2CF2)—n(即—(CH2CF2)—n与—(CH2CF2)—n之和)含量高达19.32%(官能团含量是通过XPS测试峰面积计算所得的相对含量),说明在450 ℃条件下处理15 min 并不能充分脱除电极材料表面的有机黏结剂;当热解温度达到500 ℃时,电极材料表面的—(CH2CF2)—n和—(CH2CF2)—n等官能团消失,但热解产物C—CF 官能团含量升高,说明电极材料表面含有大量的有机黏结剂PVDF热解残留物;当热解温度达到550 ℃时,C—CF官能团含量进一步降低,说明随着热解温度升高有机质热解残留物被进一步脱除,但与此同时,CF 含量随热解温度的升高逐渐增多,说明随着热解温度的升高电极材料颗粒表面热解残炭越难脱除。

2.4 热解强化浮选实验研究

对原样及不同温度条件下热解处理后的样品进行浮选实验研究,图7所示为不同样品浮选结果。从图7可见:未热解样品浮选后正极材料纯度仅为66.11%,说明未热解处理样品并未获得理想的分选效果;经450 ℃与500 ℃热解处理后,正极材料纯度大幅度提升,但回收率仅为11.62%与26.20%,结合该温度条件下XPS 测试分析可知产生此现象的原因主要是在该温度下,热解处理后正极材料表面含有较多的热解残留物,导致正极材料疏水性增强,大部分正极材料也进入泡沫产品中导致正极材料回收降低;随着热解温度升高,电极材料颗粒表面的疏水性热解残留物被进一步脱除,矿浆产品中正极材料的回收率提升,当热解温度达到550 ℃时,经1次浮选后,矿浆产品中正极材料的纯度达到94.72%,回收率为83.75%。通过SEM 电镜分析可知随着热解温度的升高,电极材料颗粒表面热解残炭含量增多,因此,后续可通过热解残炭脱除进一步提升电极材料的回收率。

图6 正极材料在不同热解温度下的碳元素XPS窄扫图谱及PVDF热解残留官能团含量Fig.6 C1s XPS spectra of pyrolytic cathode materials at different temperatures and residual functional groups derived from PVDF content

图7 不同处理条件下电极材料浮选结果Fig.7 Flotation results of electrode materials under different pyrolysis conditions

3 结论

1)在500°C 热解15 min 即可有效脱除废旧锂离子电池电极材料中的有机质,热解处理后,正、负极电极材料在较短的破碎时间内解离效率分别达到98.13%和98.71%。

2)热解处理后,电极材料表面的有机官能团含量大幅降低,正、负极电极材料暴露出原始的亲疏属性表面,与此同时,电极材料颗粒表面变得更加光滑,有利于浮选。

3)低温热解后电极材料表面存在部分有机热解残留物,当热解温度达到550°C 后,电极材料表面的热解残留物被进一步脱除。在此温度下热解处理,经1 次浮选后,正极材料纯度由66.11%提升为94.72%,回收率可达到83.75%。