BAG-ZD改性铝基复合燃料固体推进剂的力学性能研究①

2021-05-17陶博文汪慧思黄丹椿

陶博文,汪慧思,陈 晨,顾 健,李 磊,杜 芳,黄丹椿,陈 红,李 伟

(1.航天化学动力技术重点实验室,襄阳 441003;2.中国空间技术研究院,北京 100049)

0 引言

固体推进剂是由金属燃料、氧化剂、粘合剂三种组分构成的复合固体燃料,为获得较高的能量密度,固体推进剂中常使用铝粉作为金属燃料[1-2]。由于铝粉的点火温度(1700~2200 K)远高于其融化温度(800~1000 K),固体推进剂中的部分铝粉在燃烧前会发生团聚形成不能充分燃烧的大颗粒铝凝团,未充分燃烧的Al凝团不仅会造成二相流损失,还会对火箭发动机的性能产生严重的负面影响[3-6],在低燃速固体推进剂中,这一问题表现的尤为突出。

相关研究结果表明[7-9],采用含氟化合物为包覆层制备的Al/氟化物复合燃料可有效减少Al粉团聚,提高Al粉燃烧效率。Glotov 等[10]研究了多种氟化物包覆铝粉在四组元固体推进剂中的应用效果,结果表明氟化物的结构对推进剂的燃速、铝凝团粒径和铝粉燃烧效率均有影响,其中聚合物型氟化物包覆的铝粉对降低铝粉燃烧团聚程度效果显著。但由于氟化物中含有强电负性的F元素和高键能的C—F键,Al/氟化物复合燃料表现出较强的疏水、疏油性,因此含有Al/氟化物复合燃料的固体推进剂的力学性能较差,这严重限制了其在固体推进剂中的应用。

使用键合剂是改善填料/粘合剂基体界面粘接性能、提高固体推进剂力学性能的重要手段,目前常用的键合剂主要有醇胺类键合剂、多烯多胺类键合剂、氮丙啶类键合剂和中性聚合物类键合剂等。由于含氟化合物具有特殊的表面性质,常规的键合剂及键合剂使用方法对含有Al/氟化物复合燃料的固体推进剂的力学性能提高幅度不大。有报道显示[11],硅烷键合剂能在氟化物表面聚合成多聚硅酸交联网络,并将氟化物包埋、附着、穿插在其中,从而有效解决氟化物与其他材料难混合、易分层的问题。

根据前期研究经验[12],本文采用自制的含有硅氧烷基和羟基的新型硅烷类键合剂BAG-ZD对新型Al/氟化物复合燃料进行表面处理,在铝基复合燃料表面形成具有有机-无机杂化结构的多孔交联层,从而增强含氟铝基复合燃料与粘合剂基体间的界面作用,进而提高固体推进剂的力学性能。

1 实验

1.1 主要试剂

异氰酸酯基丙基三甲氧基硅烷:97%,百灵威;聚乙二醇(PEG,相对分子质量200~600),化学纯,国药集团;环己酮,分析纯,阿拉丁试剂;二月桂酸二丁基锡,化学纯,麦克林;WD50,分析纯,武汉大学有机硅新材料股份有限公司;无水乙醇,分析纯,北京化学试剂厂;Al粉,FLQT-3,鞍钢;Al/氟化物复合燃料、NEPE胶,湖北航天化学技术研究所自制。

1.2 实验仪器

FT-IR由德国Bruker公司的EQUINOX-55傅里叶变换红外光谱仪测定;水分分析采用瑞士Mettler-TOLEDO公司的C20水分分析仪测定;SEM、EDS由日本电子株式会社的QUANTA 650环境扫描电子显微镜(带能谱)测定。

1.3 新型硅烷类键合剂BAG-ZD的制备

采用减压蒸馏法对PEG进行除水,经水分分析仪测得水分含量低于0.5%后密封贮藏备用;采用5A分子筛对环己酮进行除水,经水分分析仪测得水分含量低于0.1%后密封贮藏备用。

称取计量的PEG和异氰酸酯基丙基三甲氧基硅烷于500 ml三口烧瓶中,再加入250 ml无水丁酮,一定量的催化剂,安装好机械搅拌器,抽真空,在65 ℃下反应,反应一段时间后将丁酮除去,取样进行红外分析,观察2271 cm-1处的—NCO基团峰值的大小,以确定反应程度。

1.4 Al/氟化物复合燃料的表面改性

采用原位聚合法对Al/氟化物复合燃料的表面改性,实验过程如下:在500 ml平底烧瓶中加入适量新型硅烷类键合剂 BAG-ZD和250 ml异丙醇,搅拌升温至30 ℃后加入10 g的Al/氟化物复合燃料;再加入适量氨水和去离子水,搅拌7 h后降温至室温,静置一夜;用环己烷洗涤3次,烘干出样,工艺条件见表1。

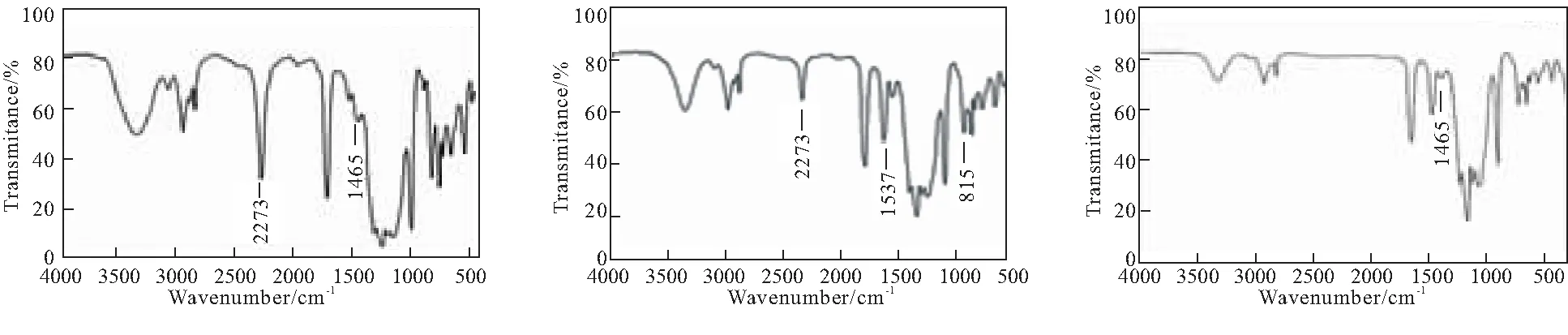

表1 Al/氟化物复合燃料的表面改性工艺条件

1.5 固体推进剂的制备和力学性能测试

以含硝酸酯增塑剂的高能低燃速固体推进剂配方为基础,研究了Al/氟化物复合燃料表面改性对推进剂力学性能的影响。推进剂试验配方见表2。

推进剂制备:将各组分按表2的配比依次加入5L立式混合机之中进行混合,经过真空浇注后,在(55±2)℃的条件下固化7 d。

力学性能测试:采用INSTRON5567型电子万能材料试验机对推进剂样品进行常温单向拉伸力学性能试验(推进剂试件单向拉伸测试条件为:温度25 ℃下,拉速100 mm/min;70 ℃下,拉速2 mm/min;-40 ℃下,拉速100 mm/min)。具体测试方法见GJB 770B—2005413.1。

表2 推进剂配方组成表 Table 2 Formulation composition of propellant %

2 实验结果与讨论

2.1 新型硅烷类键合剂BAG-ZD的表征

异氰酸酯丙基三甲氧基硅烷与聚乙二醇的反应方程式如下:

(H3CO)3Si(CH2)3NCO+HO(CH2CH2O)nH→(H3CO)3

Si(CH2)3NHCOO(CH2CH2O)nH

(1)

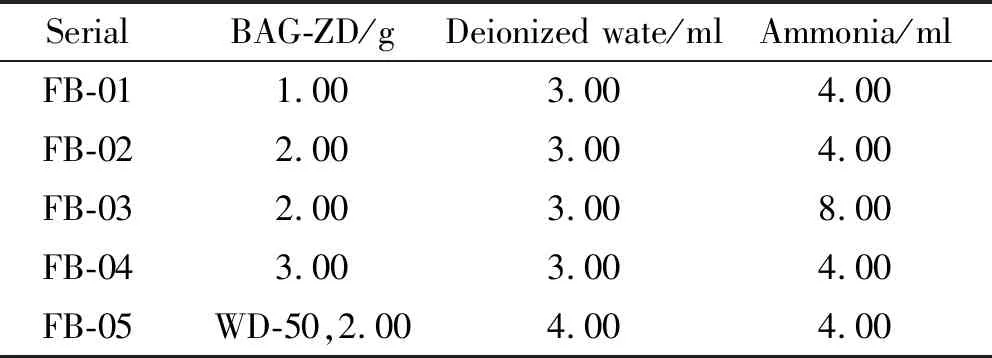

异氰酸酯丙基三甲氧基硅烷与聚乙二醇反应过程中的IR谱图的变化如图1所示。

图1(a)为原料异氰酸酯基丙基三甲氧基硅烷的FT-IR图,图中2273 cm-1处为NCO的特征吸收峰;图1(b)为异氰酸酯丙基三甲氧基硅烷与聚乙二醇起始混合物的FT-IR图,图中1537 cm-1处为N—H的特征吸收峰,表明此时已经有氨基甲酸酯基团生成,反应已经起始;图1(c)为最终反应产物的FT-IR图,图中2273 cm-1处NCO基团的特征吸收峰完全消失,表明此时反应已经终止。BAG-ZD制备的最佳工艺条件:使用BAG-ZD用量0.1%的二月桂酸二丁基锡作为催化剂,反应温度为(65±5)℃,反应时间为3 h。

(a)3-Isocyanate propyl trimethoxysilane (b)Initial stage of reaction (c)Complete reaction

2.2 Al/氟化物复合燃料表面改性效果的表征

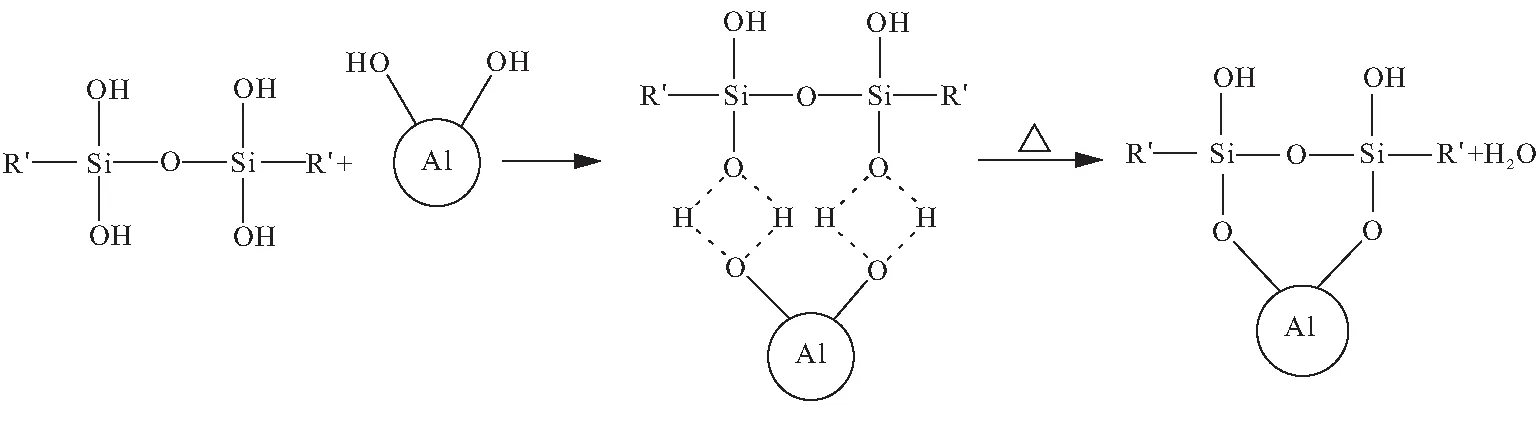

新型硅烷类键合剂BAG-ZD的分子结构中含有硅氧烷基团,在水分及碱性催化剂存在的情况下可发生水解交联,从而在Al粉表面形成交联网络。图2为键合剂BAG-ZD在碱类催化剂催化下水解交联形成硅醇低聚物的过程。

图2 碱类催化剂作用下键合剂BAG-ZD的水解反应

图3为键合剂BAG-ZD的水解低聚物在氢键的作用下与Al/氟化物复合燃料结合在一起,并进一步在颗粒表面缩聚-交联-成壳的过程。图4、图5为经过键合剂BAG-ZD表面改性前后,Al/氟化物复合燃料表面元素状态的变化。

图3 键合剂BAG-ZD与Al/氟化物复合燃料颗粒间的界面反应

对比图4、图5可知,经过键合剂BAG-ZD表面改性后,Al/氟化物复合燃料的表面形貌未发生较大变化,但EDS谱图中出现较强Si信号,这表面键合剂BAG-ZD成功在颗粒表面缩聚-交联-成壳。考察了表面改性工艺对Al/氟化物复合燃料表面形貌的影响,实验数据见表3。

图4 Al/氟化物复合燃料的表面元素分布图

图5 BAG-ZD表面改性后Al/氟化物复合燃料的表面元素分布图

表3 不同工艺对Al/氟化物复合燃料表面性质的影响

从表3中数据分析可知,当键合剂BAG-ZD加入量不足时,未能在Al/氟化物复合燃料表面形成键合剂的原位聚合层,提高键合剂BAG-ZD加入量后,Al/氟化物复合燃料会出现颗粒团聚现象(图6为FB-04号样品的形貌),提高氨水用量可以增强BAG-ZD在Al/氟化物复合燃料表面的附着能力,从而制备得到分散性、包裹性良好的样品。

图6 FB-04号样品的SEM图

图7为Al/氟化物复合燃料表面改性前后与NEPE胶间的接触角试验图片。由图7接触角试验可知,改性前NEPE粘合剂与Al/氟化物复合燃料间的接触角较大,NEPE粘合剂对Al/氟化物复合燃料的浸润性较差,两者间的界面结合力较弱;采用键合剂BAG-ZD对Al/氟化物复合燃料进行表面改性后,NEPE粘合剂与Al/氟化物复合燃料间的接触角变小,有利于形成强的界面作用,从而有利于提高固体推进剂的力学性能[13-15]。

(a)BAG-ZD modified (b)Unsurface modification

2.3 Al/氟化物复合燃料的表面改性对推进剂力学性能的影响

对比直接将硅烷键合剂加入推进剂和预先使用硅烷键合剂对Al/氟化物复合燃料进行表面改性两种使用方式下推进剂的力学性能,测试结果见表4。

表4 Al/氟化物复合燃料的表面改性对推进剂力学性能的影响

由表4可知,采用Al/氟化物复合燃料直接替换普通铝粉后,推进剂的常、高温强度均下降40%以上,常、高温伸长率下降50%左右,且εb/εm值也明显升高,这表明固体推进剂填料/粘合剂基体界面间出现“脱湿”现象;直接将硅烷键合剂WD-50、BAG-ZD加入推进剂后,推进剂的常、高温强度有所提高,但伸长率却大幅度下降,且εb/εm值依然较高,这表明硅烷键合剂WD-50、BAG-ZD未能补强推进剂填料/粘合剂基体间的界面性能,而是影响了粘合剂基体的网络结构。

采用硅烷键合剂WD-50对Al/氟化物复合燃料进行表面改性处理后,推进剂的常、高温强度、伸长率均显著提高,但低温伸长率大幅度下降;采用硅烷键合剂BAG-ZD对Al/氟化物复合燃料进行表面改性处理后,推进剂的常、高、低温力学性能均大幅度提高。

综合分析认为,在固体推进剂中加入硅烷键合剂WD-50、BAG-ZD后,键合剂无法作用于Al/氟化物复合燃料与粘合剂基体间的界面区域,因此对推进剂力学性能的影响主要体现在改变网络结构上;采用BAG-ZD对Al/氟化物复合燃料进行表面改性处理后,推进剂填料/粘合剂基体界面“脱湿”问题得到改善,推进剂力学性能基本上与基础配方(TJ-01)相当,推进剂的力学性能满足工程应用的需求。

3 结论

(1)将异氰酸酯丙基三甲氧基硅烷与聚乙二醇反应,制备得到了新型硅烷键合剂BAG-ZD,并以BAG-ZD为包覆剂,采用原位聚合法对Al/氟化物复合燃料进行表面改性处理,制备得到了分散性、表面包裹性良好的样品。

(2)将硅烷键合剂BAG-ZD直接外加入推进剂后,推进剂的常、高温强度有所提高,但伸长率却大幅度下降,这表明直接在含Al/氟化物复合燃料的推进剂中添加硅烷键合剂BAG-ZD无法提高力学性能。

(3)采用BAG-ZD对Al/氟化物复合燃料进行表面改性处理后,推进剂填料/粘合剂基体界面“脱湿”问题得到改善,大幅度提高了含Al/氟化物复合燃料的固体推进剂的综合力学性能。