高射速中口径舰炮供弹动力技术分析与展望

2021-05-17彭松江刘彦奇菅润基

彭松江,刘彦奇,梁 林,菅润基

(1.郑州机电工程研究所,河南 郑州 450015;2.中国船舶国际工程有限公司,北京 100121)

0 引 言

舰炮是火炮在舰船武备中的重要分支,由于使用环境、使用方式、装载平台的差异,自动化火炮技术也最早在舰炮领域出现,其设计特点与陆军火炮差异巨大,尤其是其强大的自动化供弹系统极具舰炮行业特征,支持着高性能舰炮自动机发射率、持续作战能力的发挥[1],而供弹动力技术直接关系到供弹系统与发射系统的匹配能力,是舰炮供弹技术的核心关键技术。近年来随着作战需求进一步提高,高射速中口径舰炮对供弹动力供弹率等性能需求也随之提升,因此开展供弹动力技术创新意义重大。

1 中口径舰炮供弹动力技术现状

现代舰炮供弹动力从动力源角度方式分为内能源、外能源2种方式,从供弹动力技术实现形式角度主要包括自动机统一动力、响应式间歇动力等。供弹动力技术的选择往往与自动机发射率、自动方式、匹配方式密切相关,与自动机相得益彰的供弹动力技术支撑了舰炮装备的迭代发展。

1.1 国内中口径舰炮供弹动力现状

我国目前中口径舰炮供弹动力方式为响应式间歇动力,多采用机械式动力分配技术模式,供弹动力由电机提供,采用间歇式统一动力分配机械装置,根据自动机需要采用自动机械离合方式对连续的动力进行间歇响应匹配,定位准确、可靠性高,设计上要求供弹率大于发射率,以保障可靠发射[2]。如某中口径舰炮发射率120发/min,采用双路交替供弹,单路供弹率大于65发/min,间歇供弹周期0.95 s;某大口径舰炮也采用同样途径,单路供弹率达60发/min。

个别中口径舰炮供弹动力由液压马达提供,如某舰炮供弹链路的压弹机采用了液压马达间歇工作方式,由 “电磁铁+行程阀控马达”进行高频动力分配,压弹机部件间歇供弹率可大于230发/min;由于受电磁阀阀芯磨损、液压油污染等影响,可靠性低于机械式动力分配方式。

早期的第1代大中口径舰炮供弹动力装置采用“电机+电磁离合器”方式进行间歇动力匹配,供弹率大于40发/min[3,4];这种方式受电磁器件反应时间、功率限制,供弹率和使用范围会受到一定限制,并且电磁离合器随着使用磨损往往会出现定位不准问题[5]。

1.2 国外中口径舰炮供弹动力现状

俄罗斯中大口径舰炮供弹动力均由电机提供,采用响应式间歇分配机械装置,工作可靠,目前最新型的AK176M舰炮发射率为150发/min,单路供弹率路81发/min;A190E型单100舰炮发射率为80发/min,相比原AK100单管舰炮供弹率提高33%。小口舰炮供弹动力为于内能源自动机提供拖动动力。

欧美中口径舰炮多采用间歇式电液伺服方式,如意大利OTO76的弹鼓、扬弹机、摆弹机、装填盘、输弹机动力均由液压马达提供,采用电液+机械换向阀控马达动力分配装置,工作可靠,OTO76舰炮上供弹率分别可达200发/min。瑞典40,57口径舰炮均采用弹夹供弹,与多数小口径陆军火炮相同,供弹动力来自于内能源自动机动力和弹簧势能,弹药运动呈现高频间歇规律,供弹率由自动机自动匹配,供弹率达220发/min。

1.3 综合发展研判

不同于小口径舰炮主要采用内能源或外能源自动机统一动力拖动方式,也不同于小口径高炮产品采用的弹夹弹鼓弹簧动力和弹链拖动等,国内外大中口径舰炮供弹系统仍以外能源响应式间歇式供弹动力为主流技术,以电力机械分配式和液压阀控分配技术途径为主,最新的中口径舰炮供弹率又提升了25%~33%,并不断向高速供弹方向攀升。

2 某高射速中口径舰炮供弹动力技术需求分析

随着无人集群目标和更高速攻击目标的出现,对中口径舰炮近程防空反导、多目标作战能力提出了更高的作战需求,从而对高发射率、射击精度等提出来新的需求[6-7]。从提高发射率角度,小口径火炮技术逐渐中口径化,如成熟的转管、转膛等发射技术正在向中口径火炮领域渗透[8]。相比而言,中口径单管转膛自动机比多管转管自动机在总体和俯仰部分上存在较大优势,但由于其供弹系统需要满足周期小于0.2 s的间歇式单发启停模式,以某高射速中口径转膛舰炮为例,供弹动力技术存在不可回避的技术途径选择难题,急需新的高可靠、高供弹率的供弹动力分配技术支撑。

2.1 内能源统一驱动工况分析

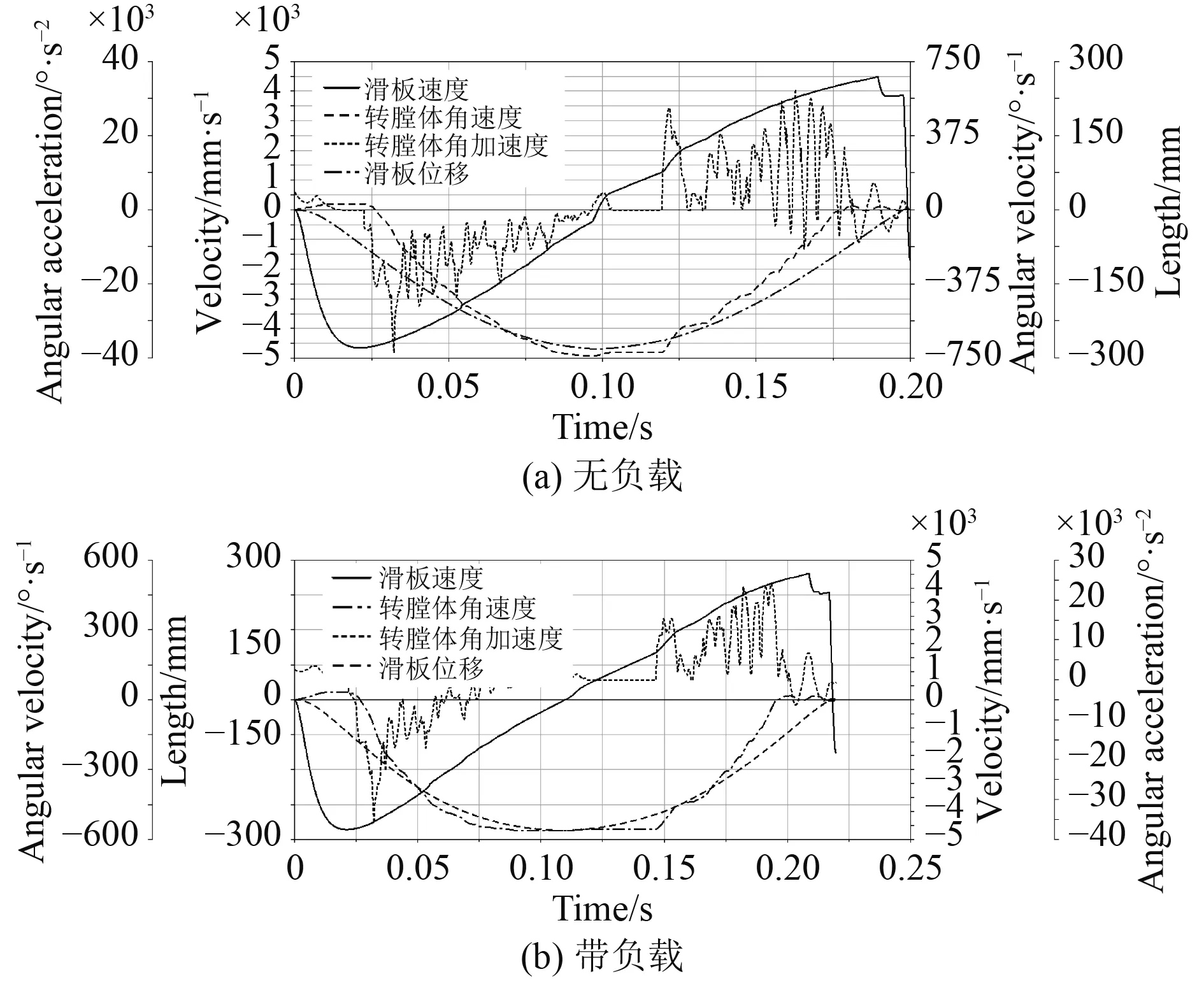

采用内能源统一驱动技术途径,根据导气式内能源自动机方案和供弹模拟负载形式建立动力学模型,由弹丸发射的膛内燃气动力进行导气引流驱动自动机转膛体转动,进而驱动供弹系统执行机构同步工作,分别以单自动机无负载、自动机带满载供弹方式进行动力学仿真分析,特定导气结构下,仿真结果如图1和表1所示。

图1 某供弹系统动力学仿真曲线图Fig.1 Dynamic simulation curve of a shell-feeding system

表1 某供弹系统动力仿真数据表Tab.1 Dynamic simulation date table of a shell-feeding system

由以上仿真结果可知,若采用自动机进行统一驱动供弹系统,理论发射率将下降约10%。

2.2 外能源间歇动力驱动工况分析

供弹系统若采用外能源响应式间歇驱动技术途径,由电机或液压马达为供弹机构提供驱动力,与内能源转膛自动机进行伺服匹配供弹,只能在自动机运动间隙0.07 s内进行供弹装填,分别以满载供弹方式进行数值仿真分析,仿真结果如图2所示。

从图可知,由于许用周期较短,供弹拨轮速度的变化范围约在-20°~1 500°/s,加速度的变化范围约在-42 300°~32 000°/s2。最大转矩需 8 845 N·m,按常规方法选取转速3 000转/min的电机,功率为694 kW,在工程上来讲功率过大,供弹功率将呈现指数级增长,对舰炮总体的适装性极其不利,同时动力离合机构响应速度也难以符合需求,在工程化应用上困难较大。

图2 某供弹系统数值仿真曲线图Fig.2 Numerical simulation curve of a shell-feeding system

2.3 外能源外能源耦合驱动工况分析

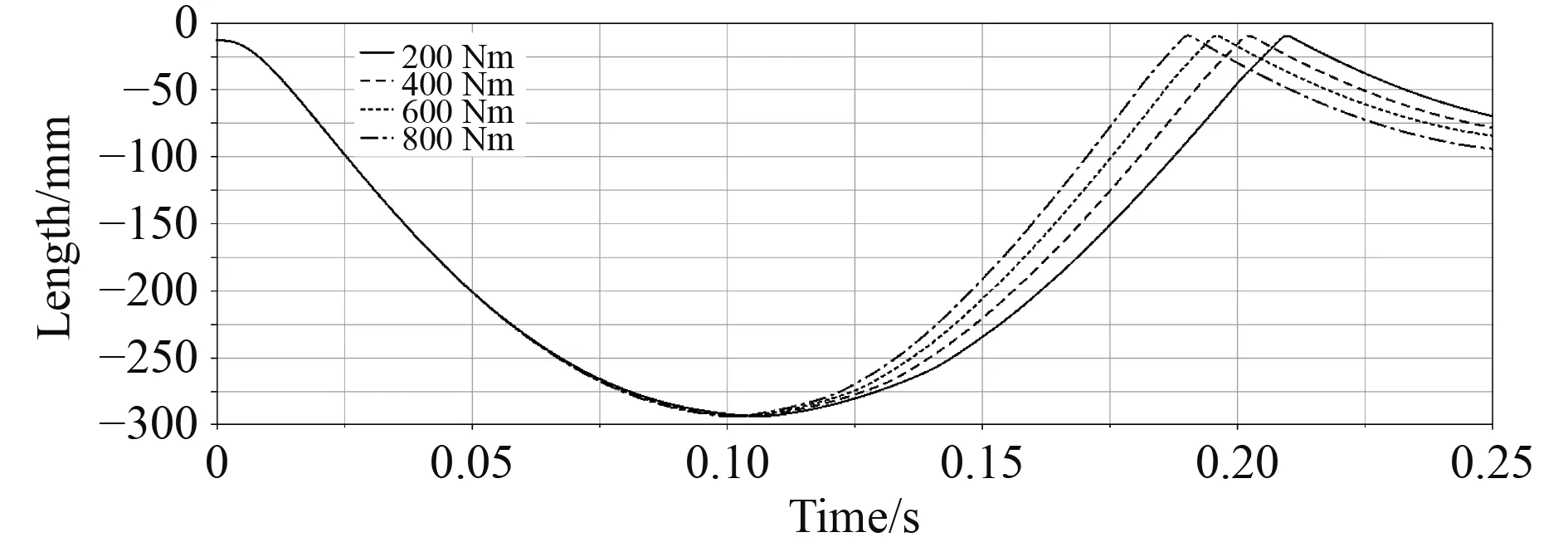

在内能源统一驱动模式的基础上,采用内能源统一驱动技术途径驱动供弹系统执行机构同步工作的同时,对供弹执行机构采用外能源辅助形式进行耦合供弹,分别以辅助扭矩200,400,600,800 N·m进行带满载供弹动力学仿真分析,特定导气结构下,仿真结果如图3和表2所示。

图3 外能源耦合驱动动力学仿真曲线图Fig.3 Dynamic simulation curve of external energy coupling drive

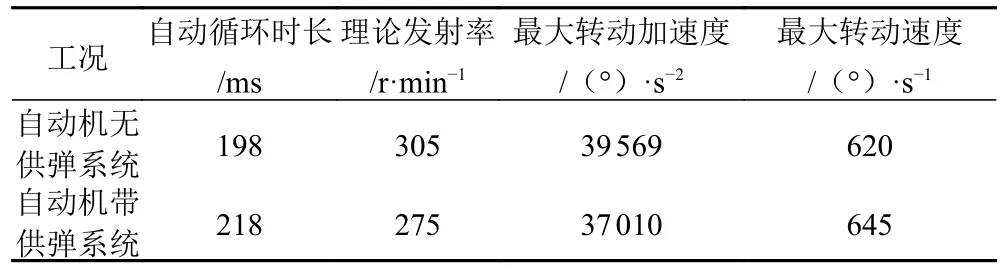

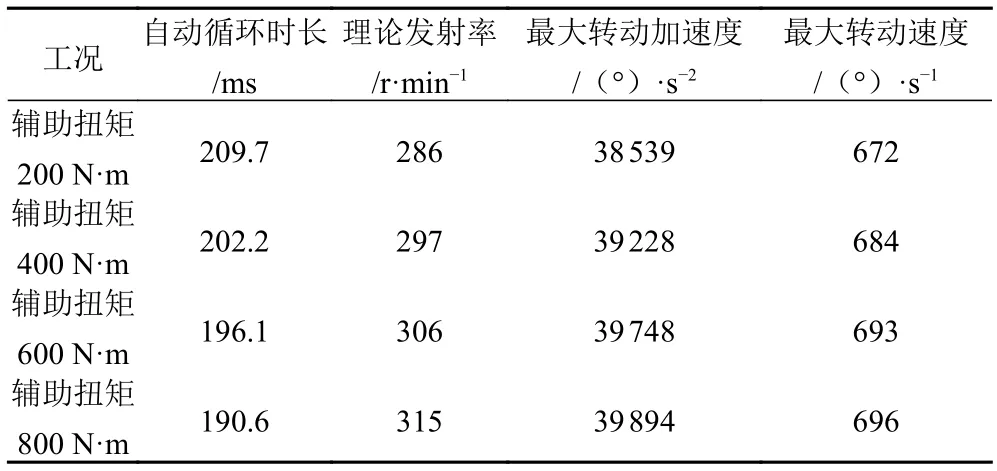

表2 某供弹动力仿真数据表Tab.2 Dynamic simulation date table of a shell-feeding system

从图表可知,内外能耦合供弹动力驱动模式下,辅助动力转矩从小往大递增时,自动机循环时间随之减小,射速随之上升,当辅助动力转矩为600 N·m时,可保持发射率不下降,在工程上能够更为接近目标实现,但此种模式在中口径舰炮供弹系统上尚需创新突破。

3 高射速舰炮供弹动力技术展望

3.1 高速供弹动力技术始终是中口径舰炮核心技术之一

从中口径舰炮发展历史上看,供弹动力分配方式直接决定着舰炮性能、可靠性的实现。传统的电机+电磁离合器的动力分配方式,由于停位不准、冲击过大限制了发射率这一最主要的作战性能的提高;现代舰炮技术采用的响应式间歇供弹动力分配技术,动作可靠、运动快速、到位冲击较小,为发射率的提高提供了可靠保障。但在新的作战需求下,为了进一步提高发射率,需要供弹动力技术进行新的创新和突破,来支撑自动机发射率的提高,高速供弹动力技术依然是中口径舰炮核心技术之一。

3.2 内外能耦合供弹动力技术将为提高发射率提供新的技术途径

国内中口径舰炮供弹动力以电力机械式动力分配、液压阀控式供弹动力分配方式为主,可实现200发以上的供弹率均存在一定瓶颈。应结合基础技术研究相关实验室建设,开展内外能耦合的高速供弹动力技术研究,进一步丰富所掌握的动力分配技术途径,进一步提高间歇式供弹率,支撑新一代高射速舰炮中口径武器装备的发展,同时也进一步丰富供弹动力技术的多样性。