匀胶铬板针孔的成因分析与管控研究①

2021-05-16余志明魏秋平

李 伟,余志明,魏秋平,夏 鑫

(1.中南大学 材料科学与工程学院,湖南 长沙410083;2.湖南普照信息材料有限公司,湖南 长沙410205)

现代电子工业飞速发展,光掩模版被广泛应用于柔性电路板、平板显示、大规模集成电路等行业。石英玻璃具有超高纯度、光透射波长范围宽、耐热性强等特点,成为光掩模版基底的最优选择[1-2]。匀胶铬板是最常用的一种光掩模基板。金属铬具有黏附性良好、硬度较高、电阻率较大、化学稳定性良好等优良性能[3],且当Cr氧化生成CrOxNy膜时,具有较好的机械性能、耐酸性能和热性能,适合各种干法或湿法刻蚀工艺[4]。铬膜是匀胶铬板图形转移的载体,铬膜质量对光掩模版的品质影响巨大。然而,铬膜会因某些因素出现膜层针孔缺陷[5-6]。本文研究了光掩模基板上针孔缺陷的成因,制定并验证管控措施,期望提高匀胶铬板铬膜品质及产品良率。

1 实 验

1.1 石英玻璃光掩模基板的制备

使用5009(127 mm×127 mm×2.3 mm)型号方形石英玻璃基片作为衬底,抛光后用十槽槽式超声清洗机清洗,清洗液为18 MΩ·cm超纯水;检验合格后,送入卧式直流磁控溅射镀膜机YF-600进行镀膜,镀膜环境为按照美国联邦标准FS-209E执行建设的100级洁净厂房,镀膜机本底真空10-4Pa量级。本次实验安排了2种膜系,靶材使用纯度为99.95%的铬靶。镀膜条件见表1。

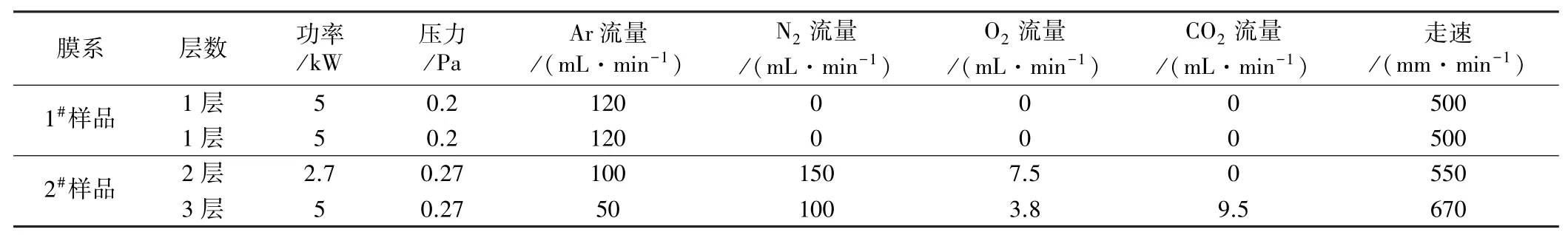

表1 不同膜系的镀膜条件

1#样品:利用纯氩气溅射的纯金属铬膜层,膜层厚度约为120 nm。2#样品:利用氩气、氮气、氧气、二氧化碳溅射的碳氮氧化铬膜层,为低反射率膜层,厚度约为110 nm。制作不同膜系样品是为了探究不同的反应气体是否会形成不同的缺陷结果。

1.2 石英玻璃光掩模基板的表征

采用肖特基场发射扫描电子显微镜(FEI sirion200)观察2种样品中的针孔表面及针孔周边形貌,加速电压为20 kV,并用安装在电镜中的能谱分析(EDS)表征样品上所选取点的成分,对比针孔周边与针孔处的成分差异。

2 结果与讨论

2.1 形貌和元素分析

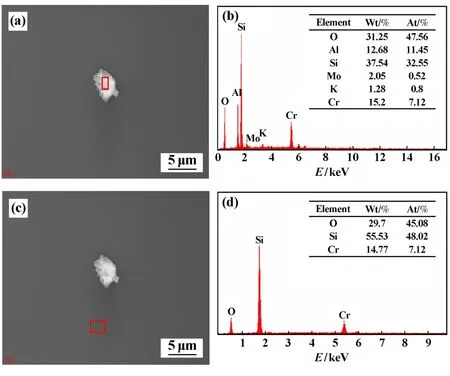

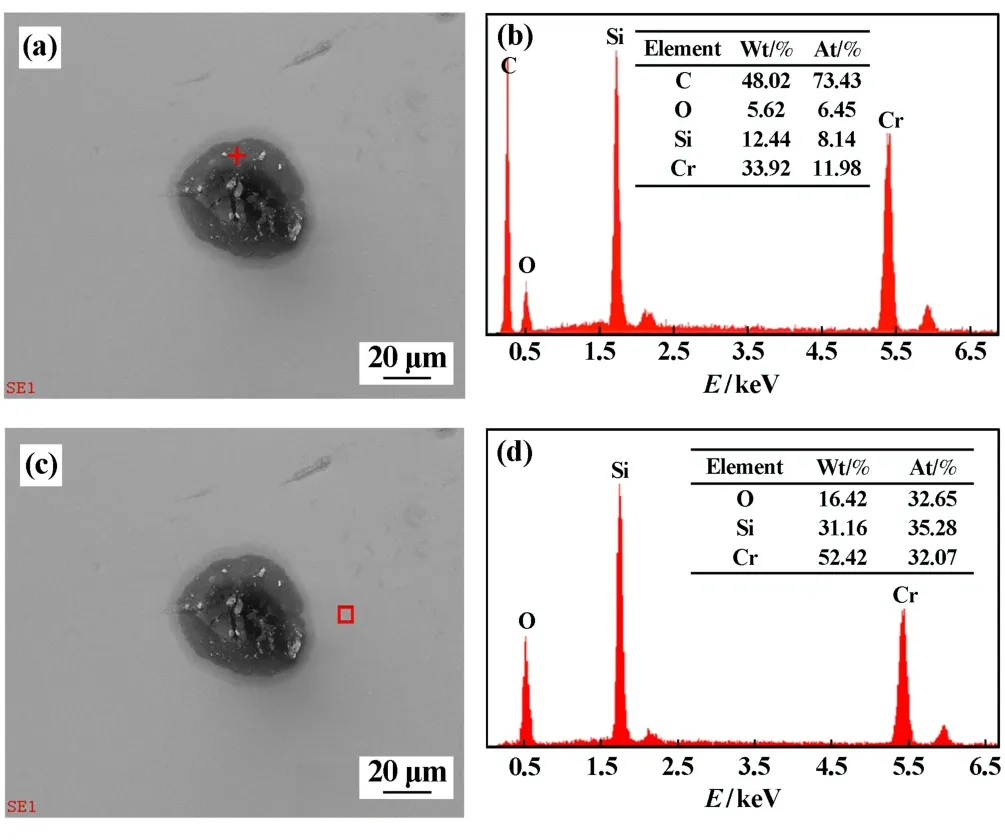

图1 为1#样品玻璃基片上示例针孔及针孔周边的SEM和EDS图;图2为2#样品示例针孔及针孔周边的SEM和EDS图。选取1#样品玻璃基片7片,共获得有效针孔缺陷47处;选取2#样品玻璃基片2片,共

图1 1#样品玻璃基片上示例针孔及周边的SEM和EDS图

图2 2#样品玻璃基片上示例针孔及周边的SEM和EDS图

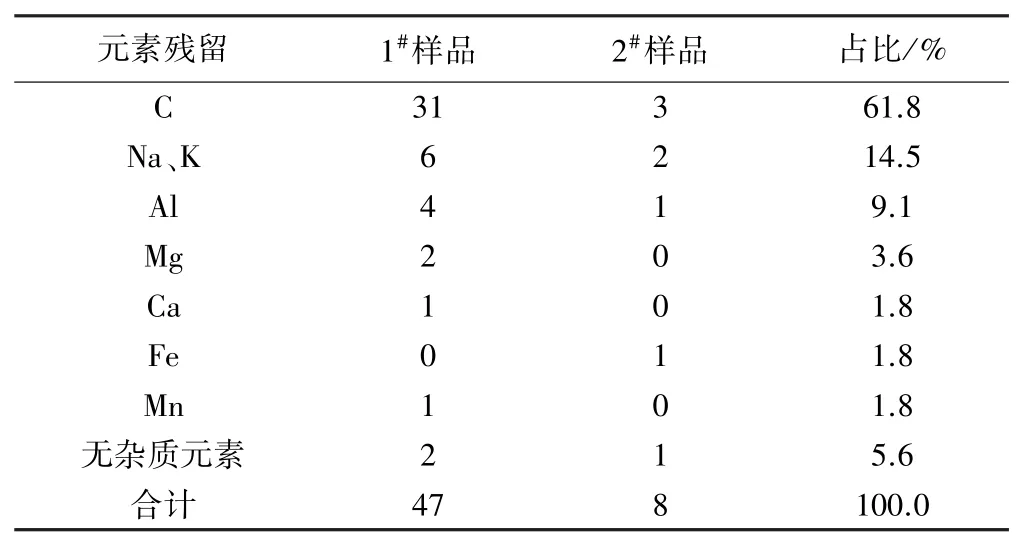

获得有效针孔缺陷8处。分别对2种样品的其中一处针孔及其周围进行SEM和EDS测试。从图1(a)、(c)可以看出,该针孔为类方形,约3μm×4μm,针孔周边铬膜均匀完整;图1(b)、(d)对比,除纯铬膜下面的石英玻璃Cr、Si、O特征峰,针孔处的EDS图中有明显的Al峰以及Mo峰和K峰。从图2(a)、(c)可以看出,该针孔为圆形,半径约20μm,针孔周边铬膜均匀完整;图2(b)、(d)对比,除铬膜与石英玻璃Cr、Si、O特征峰外,针孔处EDS图中有明显的C峰。同理,对其余有效针孔也采用相同的分析方法,结果见表2。从表2可知,缺陷产生的影响元素按照出现次数排序前3位依次为C、(Na、K)、Al。1#样品和2#样品类型上无本质区别,因统计量不同比例有所差别。

2.2 针孔产生原理分析

本实验中的石英玻璃匀胶铬板应用于高精度的集成电路,要求极其严苛,按照GB/T 15870—1995标准A级来对标,127 mm的方形质量区匀胶铬板上不允许存在5μm以上的缺陷,1~5μm的缺陷不能超过3个。结合匀胶铬板制作流程:抛光-清洗-检验-镀膜-清洗-检验-涂胶-前烘,分析铬膜层上的颗粒缺陷,可以找出针孔产生的原因。人体汗液、唾液等主要对应的杂质元素为K、Na、Cl、Ca,清洗设备里面的细菌主要对应的元素为C[7-8],镀膜过程中固定基片的夹治具喷砂所用白刚玉砂的残留主要为Al。

表2 针孔缺陷处EDS检测元素残留

2.2.1 生产工艺中针孔缺陷的来源分析

在镀膜前的工序以及镀膜过程中都有可能引入颗粒和污渍导致针孔的产生[9],例如抛光后玻璃表面清洗残留的颗粒,生产传递过程中操作人员的汗液、唾液,以及直流磁控溅射过程中夹治具喷砂后未彻底洗净的白刚玉砂脱落、堆积在周边挡板上的铬膜层达到一定厚度后应力导致的膜层脱落、夹具与镀膜机导轨摩擦产生的金属颗粒[10-11]、清洗机中的细菌等。镀膜前清洗设备使用年限长,很多管路设计复杂无法拆卸,形成很多清洁死角,极易滋生细菌。当槽体进行内循环生产时,管路中的细菌将会循环到槽体中,黏附到玻璃衬底上,并在衬底上生长。

2.2.2 杂质导致针孔产生的原理分析

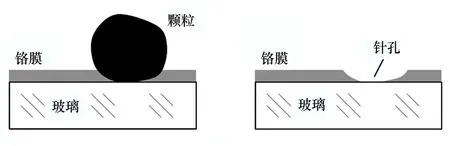

图3 为针孔的形成过程。石英玻璃基片经过抛光后,其表面清洁度对镀膜工艺有巨大影响。经精细抛光后的石英玻璃,表面看似平整光滑,但从微观的角度,表面存在大量硅氧悬挂键,这些不饱和的化学断键,化学活性大,处于不稳定的状态,极易吸附环境中的粉尘颗粒、细菌等杂质。在玻璃基片镀膜过程中存在的杂质会阻挡溅射过程中铬膜的沉积,在膜层和基片之间产生隔离,沉积结束后,真空腔室破真空时气流冲刷或其他清洗过程,会导致杂质脱落出现针孔。杂质大小决定了针孔大小[12-13]。此外,基片上存在油污渍也会使薄膜和基片之间黏附力小,膜层容易脱落形成针孔。

图3 杂质脱落后铬膜形成针孔示意

2.3 管控措施与效果

2.3.1 管控措施

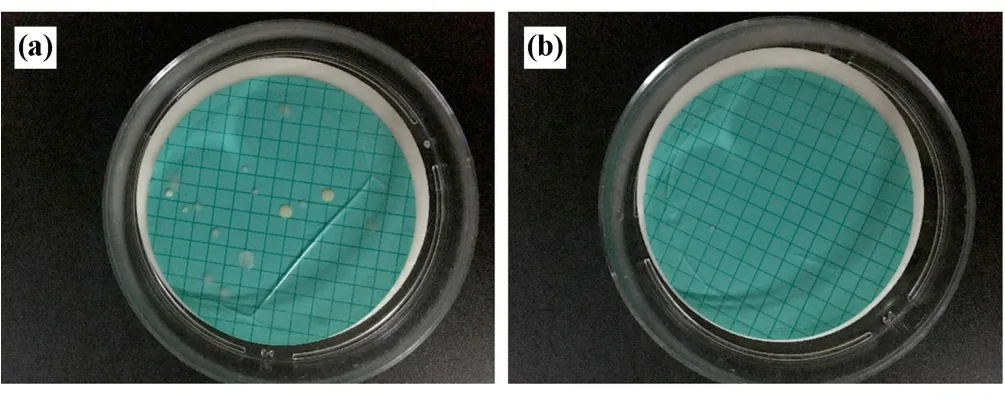

对于清洗机中的细菌,主要管控措施是:定期添加3%H2O2泡槽4 h,抑制或减少细菌的产生。通过细菌培养皿对槽体内水进行抽样、培养,可有效监测槽体内的细菌情况,如图4所示。直接从清洗机中取出来的液体经过恒温恒湿箱中培养24 h有明显的菌落存在;经过3%H2O2泡槽4 h之后取出的液体在同样培养条件下未产生细菌。

图4 从清洗机取液的细菌培养对比图

汗液、唾液等的管控措施:针对每个独立净房人数、行为规范、穿戴规范等制定更加科学规范的净房管理制度,如将洁净服样式由前开式改为侧开式,避免拉链损坏或工作过程中的无意扯开,造成鼻孔、口腔甚至下巴露出的情况发生,并将洁净服清洗频率由4天1次改为2天1次。

另外,在长期溅射环境下,靶周边位置及夹治具会沉积较多的铬膜,当积累到一定厚度时会因应力影响而脱落,所以需要定期进行喷砂处理。因靶周边的防着板及夹治具结构复杂,其部分位置易藏污纳垢,喷砂后若清理不到位,白玉刚砂则会在整个溅射过程中不停掉落,成为针孔缺陷的来源。因此,在喷砂后应及时清洗防着板及夹治具,特别要重点清洗无法拆卸且结构复杂的部件,并对即将装上镀膜机的防着板及夹治具进行严格检查,根据膜层脱落时间制定合理的喷砂周期,避免掉落颗粒影响膜层质量。

2.3.2 管控效果

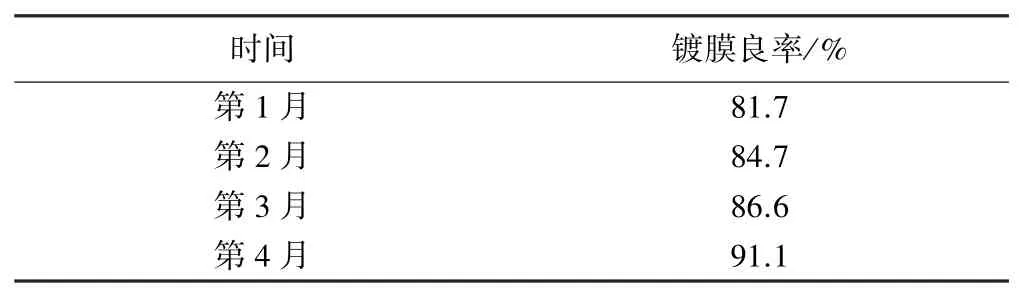

严格按照以上措施进行管控后,连续跟踪4个月生产的铬膜质量,其良率变化如表3所示。从表3可以看出,经过4个月的管控后镀膜良率提升约10%,取得良好效果。

表3 实施管控后连续4个月的针孔良率情况

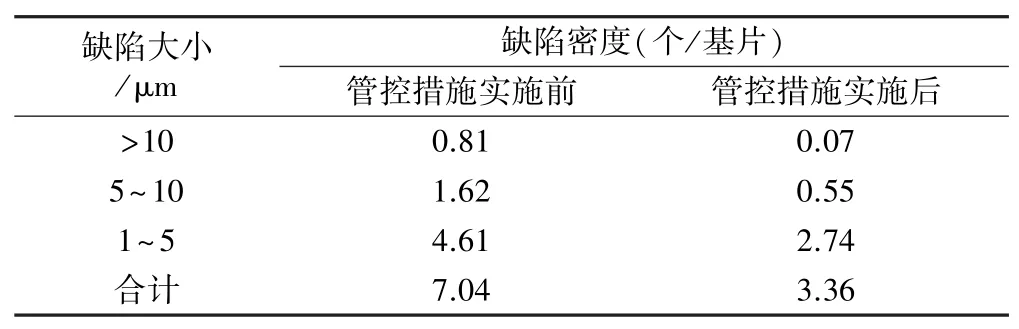

表4 为石英玻璃5009光掩模管控前后的缺陷密度统计表。从表4可看出,实施一系列铬膜针孔管控措施后,生产的光掩模基本不存在大于10μm的针孔,小尺寸针孔数量大幅降低。

表4 铬膜针孔管控前后石英玻璃5009光掩模的平均缺陷密度

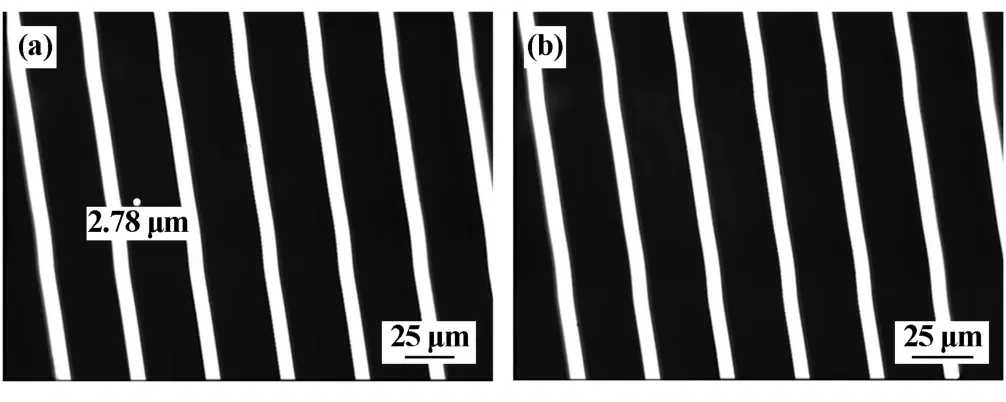

图5 为铬膜针孔管控措施实施前后制备的光掩模对比图。未实施针孔管控措施前存在一处针孔(2.78 μm);实施针孔管控措施4个月后视野内无针孔,表明管控效果良好,光掩模的质量得到改善。

图5 铬膜针孔管控前后制备的光掩模对比图

3 结 论

1)在GB/T 15870—1995标准A级别下,对铬膜和低反铬膜的膜层针孔分析得知:膜系对此等级针孔的影响不大。

2)在铬膜生产过程中针孔缺陷的宏观影响因素主要有:清洗机内细菌黏附,操作人员的汗液、唾液黏附和镀膜过程中腔体内防着板及夹治具金刚砂脱落。

3)对清洗机进行H2O2泡槽处理、规范操作流程、加强镀膜设备的腔体卫生维护,连续4个月实施管控措施后,镀膜针孔平均密度由7.04个/片减少到3.36个/片,镀膜良率提升10%,该管控措施大幅减少了光掩模成品的缺陷,提高了光掩模质量。