甲基硅酸钠对脱硫石膏砌块耐水性能的影响

2021-05-15何廷树亢泽千

何廷树, 亢泽千, 陈 畅

(西安建筑科技大学 材料科学与工程学院, 陕西 西安 710055)

脱硫石膏是火力发电厂烟气脱硫产生的工业固体废弃物,其主要成分是二水石膏,将其煅烧成半水石膏后制备粉刷石膏、石膏板以及石膏砌块是该种固废资源优化利用的有效途径之一[1].利用脱硫石膏生产砌块不但具有节能利废、生产速度快、施工效率高等特点,而且该类砌块还具有质轻、防火、保温以及吸湿等优点,所以作为墙体材料得到了广泛应用.但是脱硫石膏砌块耐水性差,受潮或者浸水后强度会大幅受损[2],不能用作外墙及潮湿部位的建筑材料,使其推广应用范围受到极大限制.因此,提高脱硫石膏砌块的耐水性是当前脱硫石膏墙体材料的重要研究方向[3].

添加合适的化学或矿物外加剂是提高脱硫石膏砌块耐水性能的有效途径.根据外加剂耐水原理可将其分为以下3类:

(1)填充型外加剂.该类外加剂能进入脱硫石膏砌块的气孔和缝隙,增加砌块的密实度、抗渗性和耐水性能,同时增加砌块的强度;孙小耀等[4]在高强防水石膏的研究中指出,用聚乙烯醇复合石膏砌块可制成宏观无缺陷石膏砌块,该工艺使石膏砌块密实,防水性能和力学性能得到显著提高.

(2)涂料型外加剂[5-6].涂料涂抹在石膏砌块表面,形成一层致密的防水层,隔断外界水分进入,以达到耐水效果.林锐等[7]在水性丙烯酸涂料的改性及其功能化应用研究中发现,在脱硫石膏砌块外喷涂涂料后,砌块具有良好的防水性能.

综上所述,填充型外加剂通过填充砌块孔隙,使之密实从而提高砌块耐水性,但增加了砌块容重;涂料型外加剂通过表面喷涂成膜,使之表面憎水从而提高其耐水性,但砌块表层易脱落或者磨损,从而大大降低其耐水效果;成膜型外加剂通过在砌块表面和内部孔壁形成憎水薄膜,使之表面和内部憎水从而提高其耐水性,不会增加砌块容重,也不会因为砌块表面破损而使其耐水性大幅降低.

由此可见,如果成膜型外加剂的种类和掺量选择得当,可以达到砌块容重不增加、强度不降低、耐水性大幅提高的目的.甲基硅酸钠是建筑材料中常用的成膜型防水剂,价格便宜,使用方便,但是少有学者就其对脱硫石膏砌块性能的影响进行系统研究.因此,本文选择甲基硅酸钠作为脱硫石膏砌块耐水性提升的外加剂,系统研究甲基硅酸钠掺量(内掺)对脱硫石膏砌块强度、表面接触角、吸水率和软化系数的影响,并采用傅里叶红外光谱(FTIR)及扫描电镜(SEM)来分析探讨内掺甲基硅酸钠对砌块性能的影响机理.

1 试验

1.1 原材料

煅烧脱硫石膏(DG),乳白色微黄固体粉末,来源于蒲城华清绿色新材料有限公司;二级粉煤灰(FA),灰黑色固体粉末,来源于蒲城华清绿色新材料有限公司;甲基硅酸钠(SM),工业纯,淡黄色或无色液体,来源于优索样品试剂公司.

1.2 试验方案

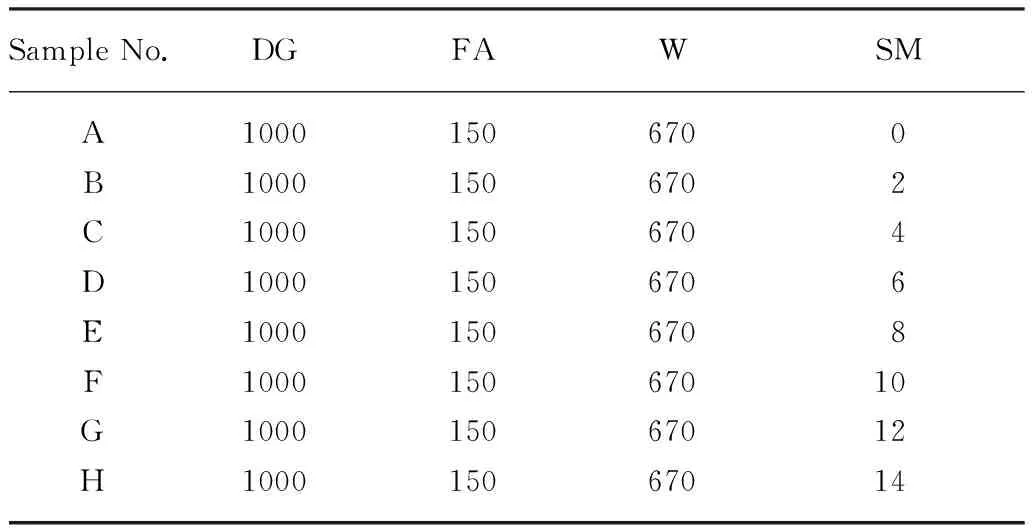

试验中每1模取1000g煅烧脱硫石膏、150g粉煤灰和670g水(W),即水膏比(质量比,本文涉及的比值、掺量、含量等均为质量比或质量分数)为0.67.通过内掺甲基硅酸钠来制备脱硫石膏砌块,甲基硅酸钠掺量wSM分别为0%、0.2%、0.4%、0.6%、0.8%、1.0%、1.2%和1.4%.脱硫石膏砌块的配合比如表1所示.

表1 脱硫石膏砌块的配合比

1.3 试验仪器和方法

根据GB/T 17669.3—1999《建筑石膏力学性能的测定》,称取1000g脱硫石膏、150g粉煤灰和相应掺量的甲基硅酸钠,加水调和,控制水膏比为0.67;用砂浆搅拌机搅拌,然后倒入40mm×40mm×160mm的三联模中成型,终凝后脱模.在(20±2)℃下自然养护7d,得到待测脱硫石膏砌块.

测定脱硫石膏砌块抗折、抗压强度的仪器为KZJ-5000型抗折试验机和JYE-2000型压力试验机.

在40℃的真空干燥箱中将脱硫石膏砌块烘干至恒重(绝干状态)并称重,再放入水中浸泡2h,取出擦拭至表干并称重,由吸水前后脱硫石膏砌块质量的差异计算其吸水率(3块砌块的平均吸水率).

最后,统计车组信息。车组信息包括车号、状态、担任车次、当前总走行里程、距离测量基准时间的天数及测量基准时间对应的车组总走行里程等,如图4所示。

在40℃的真空干燥箱中将脱硫石膏砌块烘干至恒重(绝干状态)并测试其抗折、抗压强度;同时将脱硫石膏砌块放入水中浸泡24h,取出擦拭至表干后测试其抗折、抗压强度.由浸水后表干脱硫石膏砌块强度和未浸水绝干脱硫石膏砌块强度的差异计算砌块的软化系数.

在JY-82C视频接触角测量系统上采用静滴法滴定和三点法测定绝干脱硫石膏砌块的静态表面接触角.

将脱硫石膏砌块破碎后用研钵研磨至细度为45μm左右(即应过325目筛),然后在40℃真空干燥箱中烘干48h直至恒重.采用Spectrum Two傅里叶红外光谱仪分析砌块粉末生成产物的官能团变化.另外,取4mm×4mm×20mm大小的碎块状砌块,在40℃真空干燥箱中烘干48h直至恒重,采用SEM观察脱硫石膏砌块的微观形貌.

2 结果与分析

2.1 甲基硅酸钠对脱硫石膏砌块物理力学性能的影响

甲基硅酸钠掺量对脱硫石膏砌块抗压强度、抗折强度、吸水率和软化系数的影响如图1所示.

图1 甲基硅酸钠掺量对脱硫石膏砌块抗压强度、抗折强度、吸水率和软化系数的影响Fig.1 Influences of sodium methyl silicate contents on compressive strength, flexural strength, water absorption and softening coefficient of desulfurized gypsum blocks

由图1(a)、(b)可知:对于未浸水脱硫石膏砌块,当甲基硅酸钠掺量由0%增至0.2%时,脱硫石膏砌块抗压、抗折强度降低,这是由于加入的甲基硅酸钠与水和CO2反应,产生的少量膜附着在石膏晶体表面,影响了石膏晶体的形成和生长;当甲基硅酸钠掺量为0.2%~1.0%时,随着掺量的增加,脱硫石膏砌块抗压、抗折强度逐渐增加,这是因为此时石膏晶体表面能生成比较完整的膜,对石膏晶体成型影响逐渐减小;当甲基硅酸钠掺量大于1.0%后,随着甲基硅酸钠掺量的增加,反应生成的膜过多,又开始影响石膏晶体成型,从而使砌块强度降低.当脱硫石膏砌块浸水后,其抗压强度和抗折强度都显著降低,这是由于二水石膏有一定的溶解度(20℃下,CaSO4·2H2O的溶解度为0.205g/100g水).当脱硫石膏砌块遇水时,由于二水石膏的溶解,晶体之间的结合力减弱,从而使其强度降低[12].特别在流动水作用下,当水通过或沿着脱硫石膏砌块表面流动时,会使石膏溶解并分离,造成无法恢复的强度下降.此外,石膏材料的高孔隙和内部微裂缝会增大其内表面吸湿,水膜产生的排挤作用将导致各个结晶体结构的微单元被分开,从而使其强度进一步降低[13].

由图1(c)可知,随着甲基硅酸钠掺量增加,脱硫石膏砌块吸水率先略有增加、后大幅度降低.甲基硅酸钠掺量不大于0.2%时,由于脱硫石膏砌块中没有形成完整的膜,有些水可能顺着膜更快速地进入到石膏内部孔隙,所以其吸水率从20.63%略微增加到21.85%;当甲基硅酸钠掺量超过0.2%后,可以在砌块表面和部分内部形成较为完整的憎水膜,致使其吸水率大幅度降低;当甲基硅酸钠掺量为1.0%、1.2%和1.4%时,脱硫石膏砌块吸水率分别为7.93%、3.17%和3.10%.

由图1(d)可知,随着甲基硅酸钠掺量增加,脱硫石膏砌块的软化系数不断增大,其值从0.72增至0.94.大部分砌块的软化系数保持在0.85左右,这表明内掺适量甲基硅酸钠确能有效提高脱硫石膏砌块的耐水性.

甲基硅酸钠掺量对脱硫石膏砌块表面接触角的影响如图2所示.

图2 不同甲基硅酸钠掺量下脱硫石膏砌块的表面接触角Fig.2 Influence of sodium methyl silicate contents on surface contact angle of desulfurized gypsum blocks

由图2(a)、(b)可以看出,当甲基硅酸钠掺量不超过0.2%时,砌块表面接触角为0°,说明脱硫石膏砌块表面亲水性很强,其防水性非常差.这与图1中甲基硅酸钠不大于0.2%时砌块吸水率略有增加的试验结果一致.

由图2(c)~(f)可以看出,当甲基硅酸钠掺量为0.4%~1.0%时,随着掺量增加,砌块表面接触角快速增大至104.75°,说明在脱硫石膏砌块表面及内孔壁形成的憎水膜由疏至密,逐渐趋于完整.这与图1中甲基硅酸钠掺量达0.4%~1.0%时砌块吸水率大幅度降低的试验结果一致.

由图2(g)、(h)可以看出,当甲基硅酸钠掺量大于1.0%后,继续增大掺量,将使砌块表面接触角缓慢增大,说明当甲基硅酸钠掺量大于1.0%后会逐渐趋于饱和,继续增大掺量对砌块表面憎水性的提升很有限.这与图1中甲基硅酸钠掺量大于1.0%后砌块吸水率渐趋稳定的试验结果一致.

甲基硅酸钠通过与材料起化学反应,在基材表面生成一层几个分子厚的不溶性树脂薄膜.甲基硅酸钠易被弱酸分解,当遇到水和CO2时便分解成甲基硅酸,并很快聚合生成具有耐水性能的聚甲基硅醚,因此可在基材表面形成一层极薄的可以透气的聚硅氧烷膜,生成的硅氧膜的甲基朝向外面,具有很强的憎水性,从而使砌块表面接触角增大;同时在砌块内孔壁形成的憎水聚硅氧烷膜也增大了内部孔隙的憎水性,从而使砌块吸水率降低,耐水性增强[14].

2.2 甲基硅酸钠对脱硫石膏砌块物相构成和微观形貌的影响

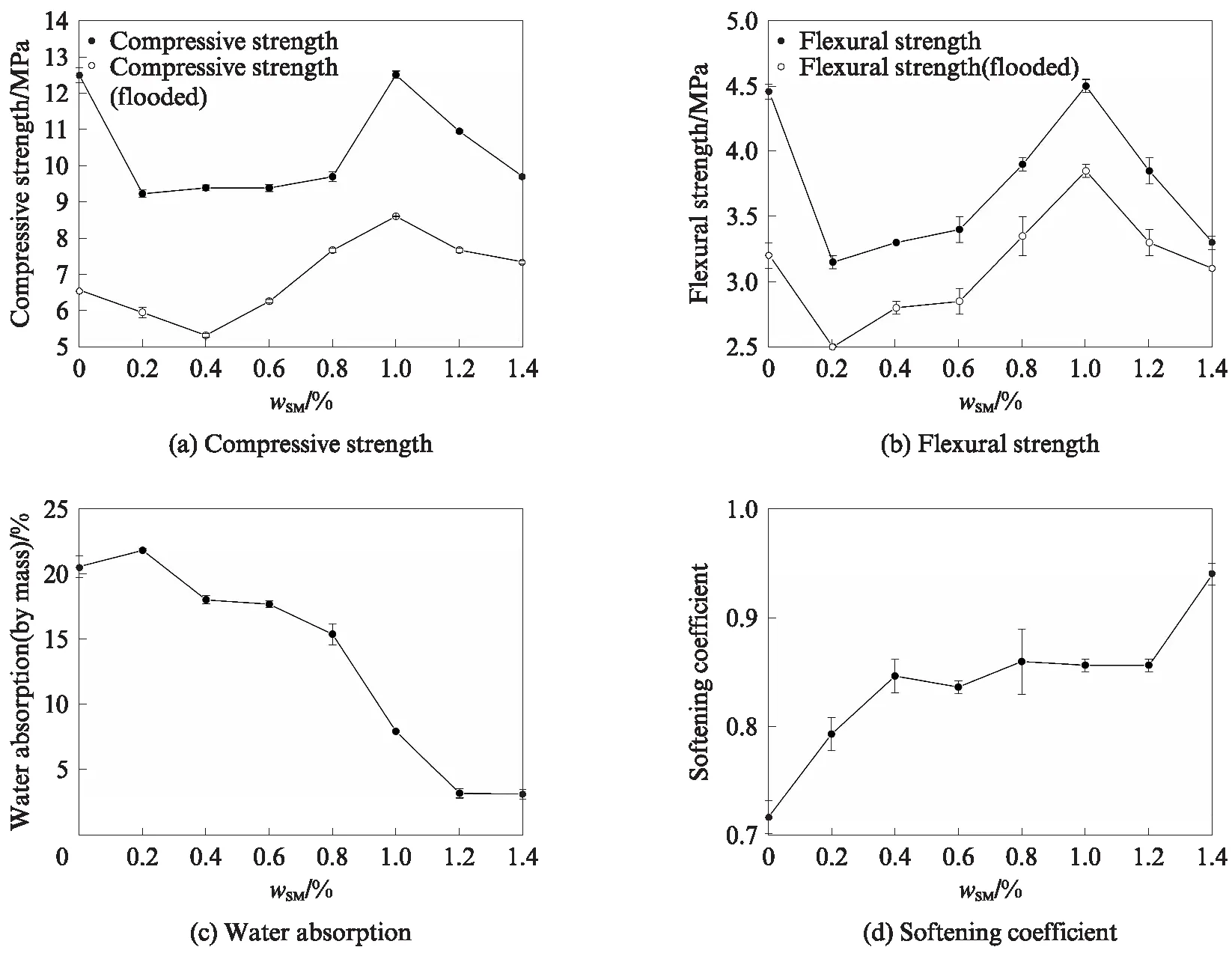

采用傅里叶红外光谱仪,研究了未掺和掺有1.0%甲基硅酸钠的脱硫石膏砌块的产物特性,结果见图3.

图3 未掺和掺有1.0%甲基硅酸钠的脱硫石膏砌块红外光谱图Fig.3 FITR spectra of desulfurized gypsum block without or with sodium methyl silicate

上述特征峰表明,掺入石膏中的甲基硅酸钠与水和CO2反应,生成了聚硅氧烷膜,该膜具有向外的—CH3结构,因而具有很强的憎水作用.同时,—CH3排列在Si—O键连接生成的膜的外表面,而Si—O键键能很高(422.5kJ/mol),是Si与众多键相连过程中最稳定的一个,Si—O键使憎水膜能够牢固地吸附在砌块表面和内孔壁上,达到长期防水的目的.由于膜的生成是由甲基硅酸钠与CO2和水充分接触反应生成的,随着甲基硅酸钠掺量的增加而增加,且膜生成得更加完整,与图1中软化系数和图2中表面接触角的变化规律相一致.

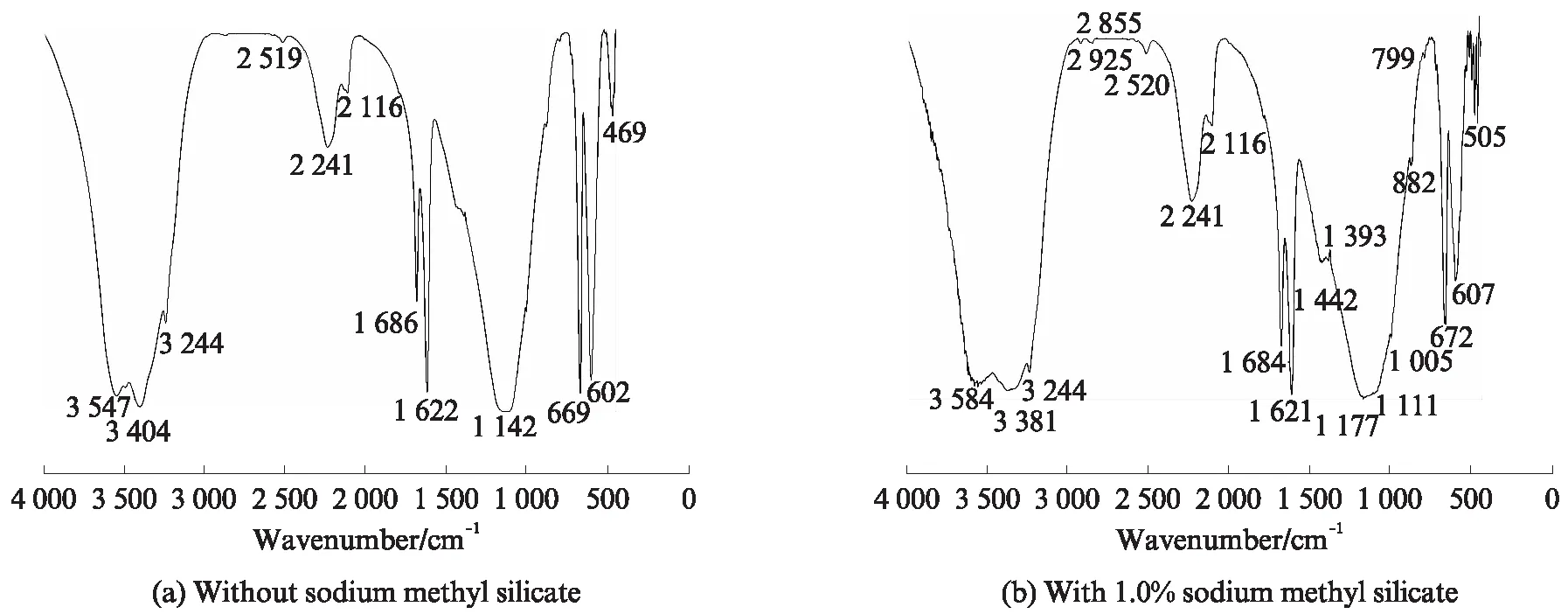

采用扫描电镜的背散射电子像研究了不同掺量的甲基硅酸钠对脱硫石膏砌块微观形貌的影响,结果见图4.

图4 不同甲基硅酸钠掺量下脱硫石膏砌块的微观形貌Fig.4 Morphology of desulfurized gypsum block with different contents of sodium methyl silicate

由图4(a)可以看出,在未掺甲基硅酸钠的脱硫石膏砌块中,二水石膏晶体短而细且有少量片状晶体,它们聚集成簇状无规则交叉搭接.石膏强度与短棒搭接顺序有关,搭接密实程度越好,石膏强度越高.但在石膏晶体搭接过程中会形成大量孔隙,导致外界水分容易进入石膏内部并破坏石膏结晶接触点,从而使石膏砌块微观结构变差,耐水性降低[15-16].

由图4(b)可以看出,掺有0.2%甲基硅酸钠的脱硫石膏砌块中,更多的短棒状晶体变成更短或者更多的碎片,这是因为甲基硅酸钠的加入会随机附着在石膏晶体外表面,抑制晶体生长,而由于加入的甲基硅酸钠量非常少,只能附着在晶体两端或者侧面,不能完全包裹住晶体,晶体会向其他方向生长,这将破坏石膏晶体的正常成型和组合,宏观表现为石膏强度的降低.在改变石膏晶型结构和搭配过程中,由于没有形成完整的膜,使生成的晶体不完整,留下更大的孔隙导致砌块耐水性下降[17].

由图4(c)可以看出,甲基硅酸钠掺量为1.0%时,石膏晶体结构和形貌与图4(a)相似,也是多为短棒状晶体,表明1.0%甲基硅酸钠的掺入并不影响砌块的微观结构,不会降低砌块强度,这与图1(a)、(b)中的结果一致.同时,在此掺量下,甲基硅酸钠已经在砌块中形成完整的膜,因此砌块的2h吸水率仅为7.5%,软化系数也有较大提高.

由图4(d)可以看出,当甲基硅酸钠掺量超过1.0%后,过高的掺量会使脱硫石膏砌块的晶型发生很大变化,石膏晶体长度和直径减小,大量的石膏晶体结构受到破坏.这是由于过量的甲基硅酸钠不均匀附着在石膏晶体表面,抑制了正常晶型的生成,破坏了石膏晶体结构,使得脱硫石膏砌块强度大幅度降低.

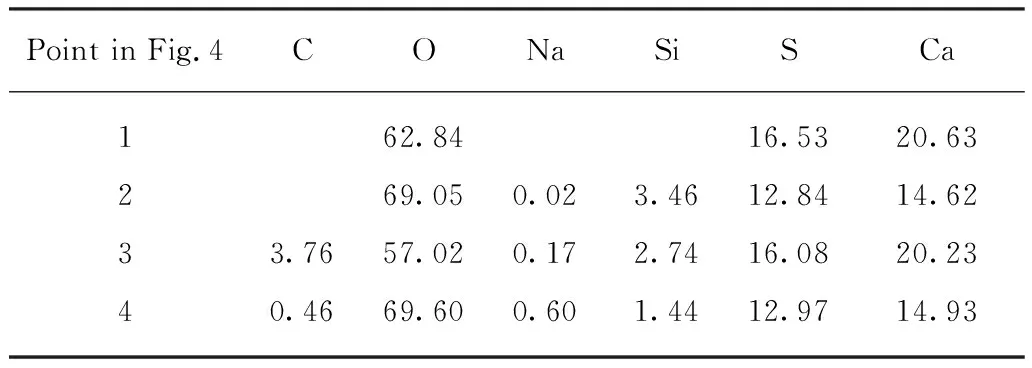

对图4中点1、2、3、4进行EDS能谱分析,结果如表2所示.

表2 EDS法测定脱硫石膏砌块中硫酸钙和硅氧烷的元素含量

由表2可知,图4中点1、2、3、4均含有O、S和Ca元素,说明产物中都有硫酸钙.区别在于点1是未掺甲基硅酸钠的脱硫石膏砌块,仅含有O、S和Ca元素;点2在O、S和Ca元素基础上多了Na和Si元素,证明有极少量的硅氧烷膜在石膏晶体表面生成;点3有了一部分C元素,这是聚硅氧烷中具有防水作用的—CH3,证明在石膏晶体表面生成了较为完整的聚硅氧烷膜,与图1(a)、(b)的结论一致;点4有大量的Na元素,这说明石膏晶体表面附着了过量的甲基硅酸钠,而过量的甲基硅酸钠会影响石膏晶体的形成和生长,使脱硫石膏砌块强度降低.

扫描电镜及能谱分析表明,随着甲基硅酸钠掺量的增加,脱硫石膏砌块中的硅氧烷膜生成趋于完整;当掺量超过1.0%后,过量的甲基硅酸钠会影响石膏晶体的形成和生长,使脱硫石膏砌块强度降低.

3 结论

(1)在脱硫石膏砌块中内掺甲基硅酸钠的掺量小于0.2%时,砌块吸水率略有增大,强度明显降低;当甲基硅酸钠掺量为0.2%~1.4%时,随着掺量增大,脱硫石膏砌块强度先增后减,表面接触角不断增大,吸水率不断降低(从20.63%降到3.10%),软化系数稳定增大(从0.72增至0.94);与未掺甲基硅酸钠的纯脱硫石膏砌块相比,甲基硅酸钠掺量为1.0%的脱硫石膏砌块强度变化不大,但吸水率降至7%、软化系数达到0.85.

(2)当甲基硅酸钠掺量不超过0.2%时,脱硫石膏砌块表面接触角为0°,说明此时砌块表面及内孔壁尚未形成完整的憎水膜;当甲基硅酸钠掺量为0.4%~1.0%时,随着掺量增加,砌块表面接触角快速增大至104.75°,说明在砌块表面及内孔壁形成的憎水膜由疏至密,逐渐趋于完整;当甲基硅酸钠掺量大于1.0%后,继续增大掺量,砌块表面接触角缓慢增大,说明甲基硅酸钠掺量大于1.0%后逐渐趋于饱和,继续增大掺量对砌块表面憎水性的提升很有限.

(3)甲基硅酸钠掺入石膏中后,与水和CO2反应,生成了聚硅氧烷膜,该膜具有向外的—CH3结构,因而具有很强的憎水作用.同时,—CH3排列在Si—O键连接生成的膜的外表面,极性较强的Si—O键能够确保憎水膜牢固地吸附在脱硫石膏砌块表面和内孔壁上,达到长期防水的目的.

(4)在未掺甲基硅酸钠的纯脱硫石膏砌块中,二水石膏大多为短棒状或者少量片状的晶体并交叉密实搭接,砌块强度较高;掺有0.2%甲基硅酸钠的脱硫石膏砌块中,晶体变短且碎片变多,宏观表现为石膏强度降低;当甲基硅酸钠掺量增至0.4%~0.8%时,甲基硅酸钠能够逐渐包覆石膏晶体,使晶体结构和形貌不被破坏,表现为砌块耐水性提高;当甲基硅酸钠掺量为1.0%时,石膏晶体结构和形貌与未掺甲基硅酸钠时相似,继续增大掺量,则又会使石膏晶体长度和直径减小,结构受到破坏,砌块强度反而降低.