沥青混合料损伤愈合性能的多尺度评价

2021-05-15崔亚楠李雪杉吴华信张淑艳

崔亚楠, 李雪杉, 吴华信, 张淑艳

(内蒙古工业大学 土木工程学院, 内蒙古 呼和浩特 010051)

由于沥青路面具有行车舒适、平稳且噪音较小等一系列的优点,沥青在高等级道路中得到了广泛应用.沥青路面在长期服役过程中会受到交通荷载、温度应力、光照等复杂环境的影响,使其力学性能不断下降,不可避免会产生损伤破坏,最终导致其寿命下降.

沥青混合料愈合性能的研究始于20世纪60年代,Bazin等[1]最先发现沥青混合料具有自愈合的特点,这一发现迅速引起了国内外研究人员的广泛关注.1955年Hveem[2]通过调查研究指出,沥青路面的疲劳开裂与路面变形量及交通量有关,此结果为沥青混合料的疲劳试验研究奠定了基础.Schapery[3]基于裂缝表面能提出了断裂力学的基本方法,用以解释沥青混合料的自愈合行为,并认为沥青混合料自愈合动力为裂缝表面能的降低.Zollinger[4]研究表明湿度过大不利于沥青的黏结作用.Little等[5]通过多次室内与室外试验,发现新建沥青路面比老旧沥青路面的自愈合能力明显更高.1980年初,Yamaguchi[6]和Peter等[7]共同提出了数字散斑相关法(DSCM)的思想与理论.苑苗苗等[8]采用数字散斑相关技术对沥青混合料进行四点弯曲疲劳试验,结果表明苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)改性沥青混合料抗疲劳性能优于基质沥青混合料.

目前,国内外的学者对沥青混合料自愈合的宏观表现和力学指标的变化规律以及愈合性能的改善措施研究较多,而对其在细观状态下的自愈合性能的研究还有所欠缺,需要进一步的加强和完善,从而可以更加合理地解释其自愈合机制.本文通过宏观与细观相结合的方法,分析了不同老化程度、损伤度、愈合时间及愈合温度条件下沥青混合料的损伤愈合性能,进而研究了不同因素对沥青混合料的损伤愈合性能的影响机制.

1 试验

1.1 试验材料

采用90#基质沥青(BA)与SBS改性沥青混合料(SBS-MA)进行损伤愈合试验,按照JTG E20—2011《公路工程沥青及沥青混合料试验规程》对这2种沥青混合料损伤愈合性能进行评价,其基本指标见表1所示.矿料为玄武岩,其技术指标见表2所示,矿粉的表观密度为2.628g/cm3.填料为石灰石矿粉,表观密度为2.77g/cm3.沥青混合料级配类型采用AC-16,其级配组成见表3所示,基质沥青混合料与SBS沥青混合料最佳油石比(质量比)分别为0.047和0.05.

表1 沥青混合料的基本指标

表2 矿料的技术指标

表3 沥青混合料的级配组成

1.2 试验方法

1.2.1半圆试件的制作

采用5850型旋转压实仪分别成型基质沥青和SBS改性沥青混合料圆柱形试件.将圆柱形试件切割成半圆试件,厚度为(25.0±0.5)mm,直径为(99.8±0.5)mm,并在试件中下部制作预切口,切口深度为10.0mm,宽度为2.0mm.为保证数字散斑拍摄效果,用颜料在试件表面制斑.

将试件分为3组:未老化(N)、长期热老化(L)和紫外复合老化(UV-L).长期热老化根据JTG E20—2011《公路工程沥青及沥青混合料试验规程》对沥青混合料进行加速老化.紫外复合老化是将长期热老化后的试件放入紫外老化箱中进行,老化灯具采用1000W的高压汞灯,温度为40℃并强制通风,照射时间为146h,紫外线辐射强度为22.2kJ/cm3(相当于内蒙古地区1a的太阳光辐射量).

1.2.2基于DSCM的半圆弯曲损伤愈合试验

DSCM是利用全场疲劳及微小尺寸测量仪(CCD)采集物体表面散斑图像,以变形前的图像作参照,与变形后的图像及其灰度特征值进行对照比较,通过被测试件表面散斑点的位移距离与方向获取物体表面的全局变形场[9-11].本试验加载设备采用IPC UTM-100加载,同时用DSCM法观测,记录试验机数据的同时进行拍照,并将拍出的照片按拍摄时间先后顺序进行编号(N=1,2,3…),N越大,加载时间越长.通过控制沥青混合料预切口裂纹的水平张开位移U1,并将其作为损伤指标.试验环境温度为15℃,试验机加载速率为0.02mm/s,达到目标U1后以0.10mm/s的速率卸载.为了更好地模拟实际路面开裂,消除试件永久变形,并在愈合阶段促进裂纹的闭合,采用改进弹性地基梁试验装置:半圆试件下部橡胶块采用邵氏硬度为32°的软橡胶,作为沥青混合料半圆试件的弹性基础;橡胶弹性基础下用硬度较高的钢板支撑,模拟地基基础;半圆试件、橡胶块与钢板之间采用环氧树脂型AB胶黏结,避免加载时发生相对滑移.

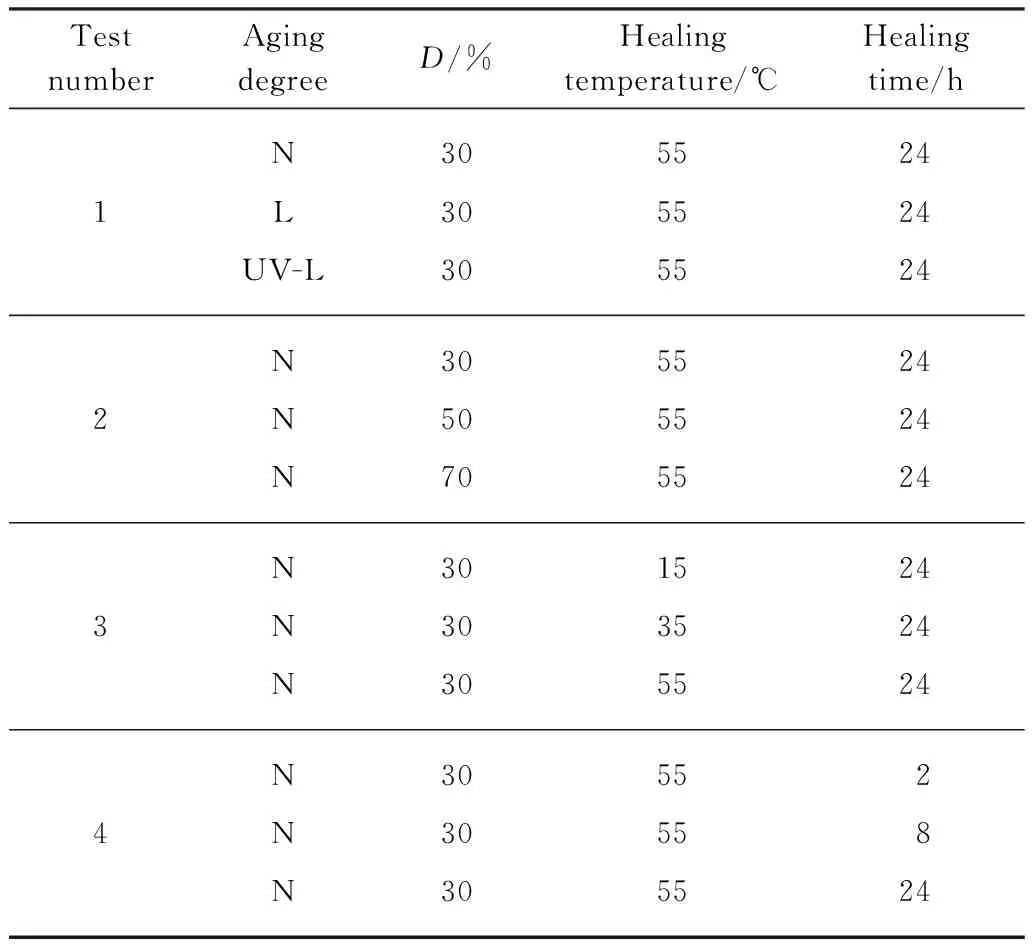

沥青混合料的损伤愈合性能研究试验方案见表4,表中D为损伤度.第1、2、3、4组试验分别用来研究老化程度、损伤度、愈合温度、愈合时间对沥青混合料损伤愈合性能的影响.

表4 试验方案

1.2.3沥青混合料损伤指标的选取

对不同老化程度下沥青混合料半圆试件进行半圆弯曲试验,直到试件破坏,从而得到不同老化程度下沥青混合料半圆试件预切口裂纹水平张开最大位移Umax.

(1)

本文选取D=30%、50%、70%时的U1作为沥青混合料的损伤指标.

1.2.4沥青混合料愈合指标的选取

1.2.4.1基于峰值荷载的宏观愈合指数HIFmax

(2)

式中:Fmax1为损伤愈合后沥青混合料半圆试件再次破坏时的峰值荷载;Fmax0为未经损伤的沥青混合料半圆试件进行半圆弯曲破坏试验时的峰值荷载.

1.2.4.2基于断裂能密度的宏观愈合指数HIFE

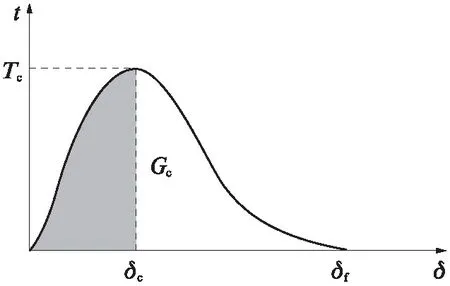

沥青混合料在温度低于30℃下发生断裂时,在其裂纹尖端会形成1个非线性的变形区域,这个区域一般受微裂纹、空隙与界面破坏所影响[13-14].内聚力模型可以很好地表征沥青混合料断裂时的特性,断裂能密度(CZM)是通过裂纹界面上内聚力与位移(t-δ)曲线来表示(见图1).图1中:Tc为是材料力学强度(如峰值荷载等),是内聚力所能达到的最大值;δf为是裂纹表面最大位移,即失效位移;Gc为断裂能;阴影部分面积为断裂能密度(FE).采用沥青混合料半圆试件损伤愈合前后断裂能密度的变化来评价沥青混合料的愈合性能.

图1 断裂能密度Fig.1 Fracture energy density

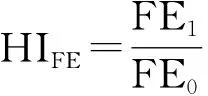

(3)

式中:FE1为试件损伤愈合后破坏时的断裂能密度;FE0为试件正常破坏时的断裂能密度.

1.2.4.3基于混合料预切口裂纹水平张开位移差ΔU的细观愈合指标

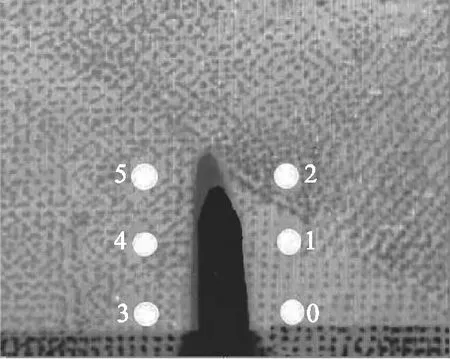

ΔU是通过计算机采集系统,计算出加载下沥青混合料的预切口裂纹水平张开位移U值,U值在数字散斑相关方法计算过程中向右移动为正,向左移动为负,选取沥青混合料半圆试件预切口两侧对称3个点的U值,布置点如图2所示.

图2 试件预切口两侧计算点Fig.2 Calculating points on both sides of pre-notch for specimens

ΔU的计算式为:

(4)

式中:U0、U1、U2为沥青混合料半圆试件预切口右侧测点0、1、2的预切口裂纹水平张开位移;U3、U4、U5为沥青混合料半圆试件预切口左侧测点3、4、5的预切口裂纹水平张开位移.

2 结果与分析

2.1 基于HIFmax和HIFE沥青混合料损伤愈合性能分析

2.1.1老化程度对沥青混合料损伤愈合性能的影响

图3为老化程度对沥青混合料损伤愈合性能的影响.由图3可见:对于愈合指数HIFmax,随着老化程度的加深,基质沥青混合料与SBS改性沥青混合料的损伤愈合性能越好,其中不同老化程度下基质沥青混合料的损伤愈合性能均优于SBS改性沥青混合料;对于愈合指数HIFE,随着老化程度的加深,基质沥青混合料与SBS改性沥青混合料的损伤愈合性能越差,未老化的基质沥青混合料损伤愈合性能较好.

图3 老化程度对沥青混合料损伤愈合性能的影响Fig.3 Effect of aging degree on damage healing performance of asphalt mixtures

2.1.2损伤度对沥青混合料损伤愈合性能的影响

图4为损伤度对沥青混合料损伤愈合性能的影响.由图4可见:对于愈合指数HIFmax,随着损伤度的加深,基质沥青混合料与SBS改性沥青混合料的损伤愈合性能逐渐变差,但其区分效果并不明显;对于愈合指标HIFE,可以明显看出随着损伤度的加深,2种沥青混合料的损伤愈合性能均明显降低,其中SBS改性沥青混合料的损伤愈合性能受损伤度的影响较大,损伤度为70%时沥青混合料的损伤愈合性能明显降低.

图4 损伤度对沥青混合料损伤愈合性能的影响Fig.4 Effect of damage degree on damage healing performance of asphalt mixtures

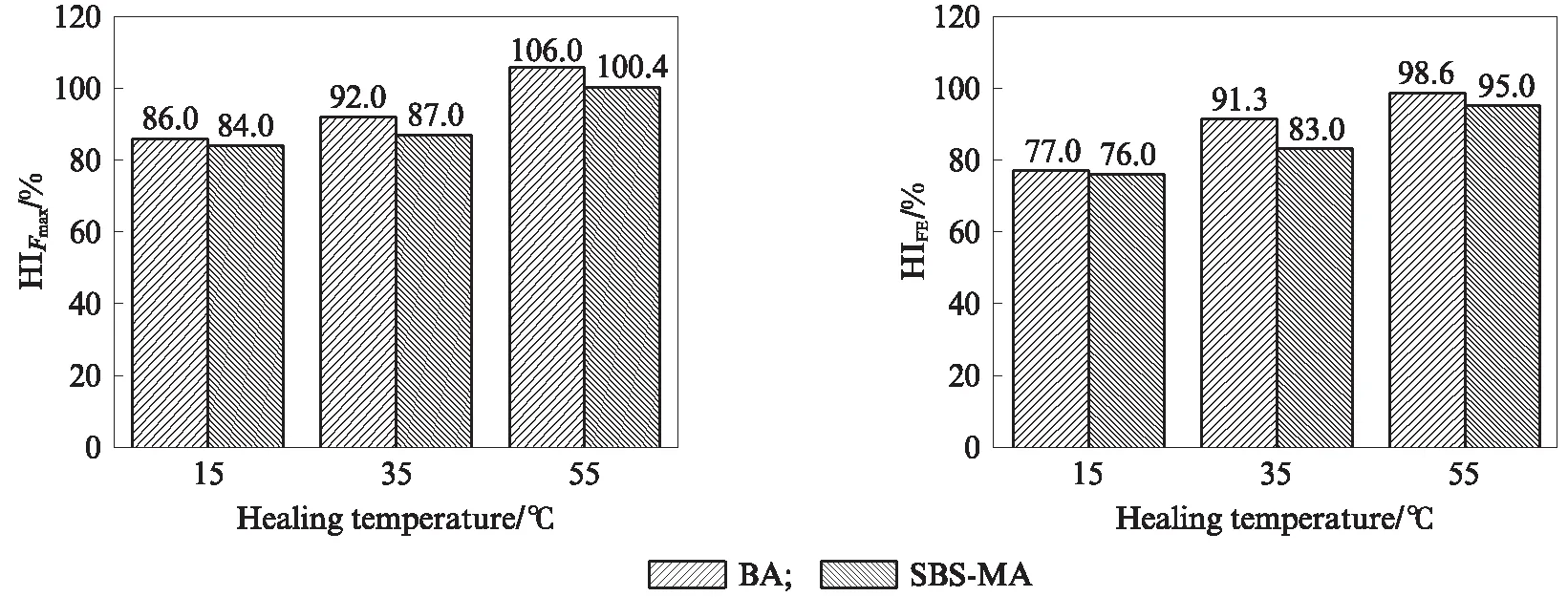

2.1.3愈合温度对沥青混合料损伤愈合性能的影响

图5为愈合温度对沥青混合料损伤愈合性能的影响.由图5可见:2种愈合指标下随着愈合温度的升高,基质沥青混合料与SBS改性沥青混合料的愈合性能越好;基质沥青混合料与SBS改性沥青混合料在55℃下沥青混合料愈合性能最好,15℃时愈合性能最差.

图5 愈合温度对沥青混合料损伤愈合性能的影响Fig.5 Effect of healing temperature on damage healing performance of asphalt mixtures

2.1.4愈合时间对沥青混合料损伤愈合性能的影响

图6为愈合时间对沥青混合料损伤愈合性能的影响.由图6可见:随着愈合时间的延长,沥青混合料的愈合指数逐渐增大;断裂能与峰值荷载作为评价指标都能体现出基质沥青混合料的损伤愈合性能优于SBS改性沥青混合料,并且愈合时间越长其损伤愈合性能越好.

图6 愈合时间对沥青混合料损伤愈合性能的影响Fig.6 Effect of healing time on damage healing performance of asphalt mixtures

综上所述,利用沥青混合料损伤愈合前后断裂能密度的变化来评价其损伤愈合性能较好,这是由于损伤愈合前后,沥青混合料的峰值荷载变化受老化影响较大,且随着老化程度的加深,沥青的劲度模量会增大,峰值荷载也随之增大,会出现愈合指标超过100%的现象.

2.2 基于ΔU沥青混合料的损伤愈合性能分析

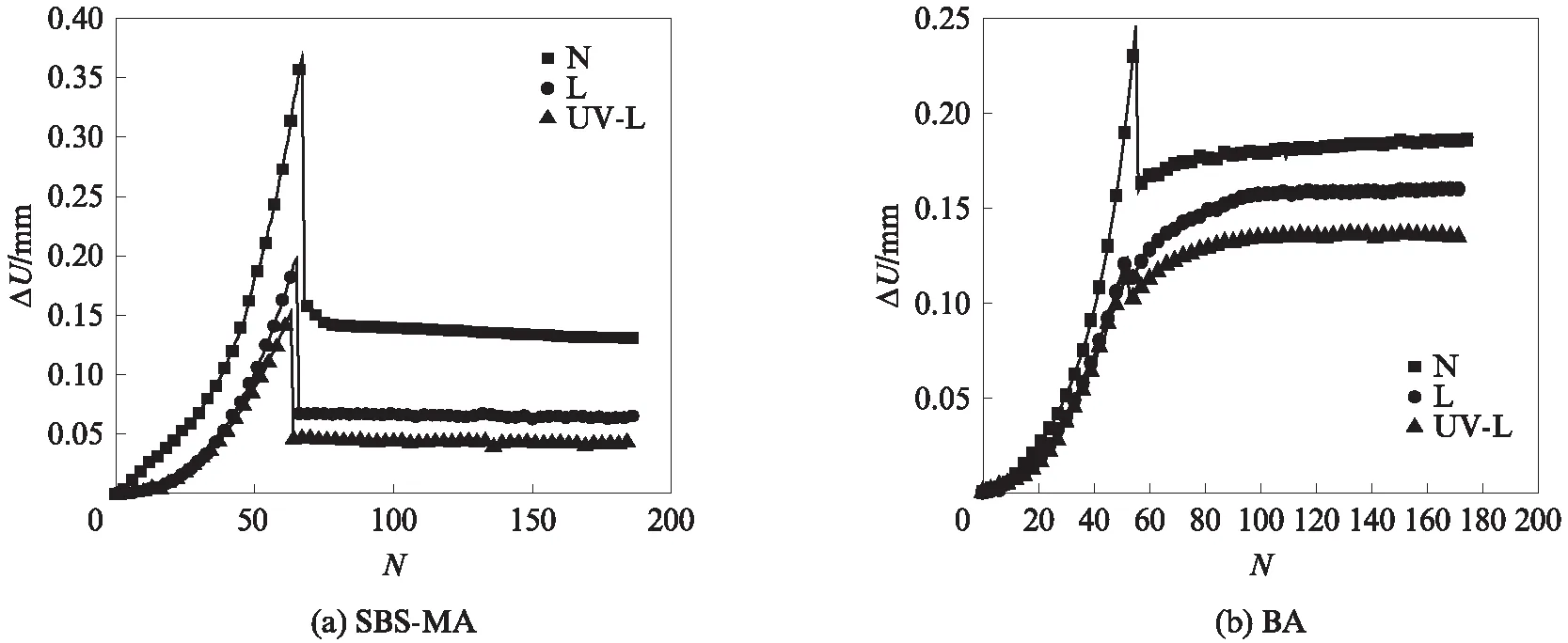

2.2.1老化程度对沥青混合料愈合性能的影响

图7为老化程度对沥青混合料ΔU的影响.由图7(a)可见:随着老化程度的加深,SBS改性沥青混合料ΔU的最大值逐渐减小;未老化的SBS改性沥青混合料的ΔU最大,在相同的损伤度下,未老化的SBS改性沥青混合料ΔU比长期热老化下要大,这是由于SBS改性沥青混合料试件在长期热老化后其硬度和劲度模量增大,试件的变形能力下降,而未老化的SBS改性沥青混合料试件的抗裂能力较好,要达到相同的损伤度需要更大的损伤位移,使得试件的整体变形也就越大.由图7(b)可见,基质沥青混合料ΔU随老化程度的变化规律与SBS改性沥青混合料相反.这是由于在较低老化程度下,基质沥青具有较好的黏性,混合料试件在重力作用下容易发生变形,其界面损伤较低,且基质沥青的愈合温度为55℃,超过基质沥青的软化点47℃,随着愈合时间的延长,预切口两侧沥青更易发生流动,导致其散斑点发生位移.

图7 老化程度对沥青混合料ΔU的影响Fig.7 Effect of aging degree on ΔU of asphalt mixtures

由图7还可见:长期热老化和紫外复合老化沥青混合料的ΔU接近;但紫外复合老化后的沥青混合料损伤愈合能力略低于长期热老化后的沥青混合料,这是由于紫外线照射的深度只有几毫米,对骨料的影响较小;ΔU随加载时间的增加逐渐增大,卸载后ΔU迅速降低,这是由于弹性地基梁的恢复作用;相同损伤度下,基质沥青混合料加载阶段的ΔU要远小于SBS改性沥青混合料,卸载阶段后ΔU恢复值比SBS改性沥青混合料高,这是由于在55℃的愈合温度下,基质沥青混合料的黏性较大,具有更好的变形与变形恢复能力.

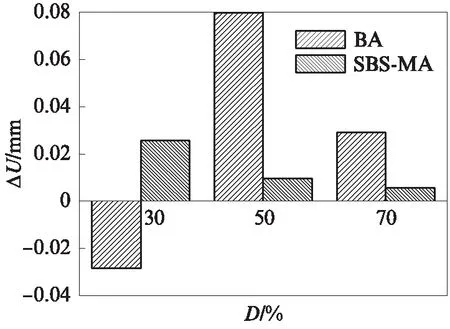

2.2.2损伤度对沥青混合料损伤愈合性能的影响

图8为损伤度对沥青混合料愈合4h时ΔU的影响.由图8可见:随着损伤度的增大,SBS改性沥青混合料的ΔU急剧下降;当损伤度达到70%时,其内部出现宏观损伤(裂纹),难以愈合;当损伤度为30%时,基质沥青混合料的ΔU出现了负值,此时其内部并没有产生明显裂纹,而是由于弹性地基梁的作用,基质沥青混合料在愈合初期发生弹性恢复,同时由于沥青黏性比较大,界面损伤较低,且基质沥青的软化点为47℃,在55℃的愈合温度下,随着愈合时间的增加,受混合料试件自重的影响,预切口两侧基质沥青发生流动,导致散斑点发生位移,产生负值;当损伤度达到50%时,界面出现了微裂纹,沥青流动促使微裂纹闭合,发生了愈合,这说明在较低损伤度下沥青混合料本身各项性能并没有太大的影响;在较大的损伤度下(50%、70%),基质沥青混合料的ΔU均高于SBS改性沥青混合料,这是由于SBS相互交联形成三维网状结构,并且该结构具有溶胀和吸附作用,沥青中的轻组分被吸收,沥青质等极性组分含量增加,使沥青变硬,流动性变差.

图8 损伤度对沥青混合料愈合4h时ΔU的影响Fig.8 Effect of damage degree on ΔU of asphalt mixtures healing at 4h

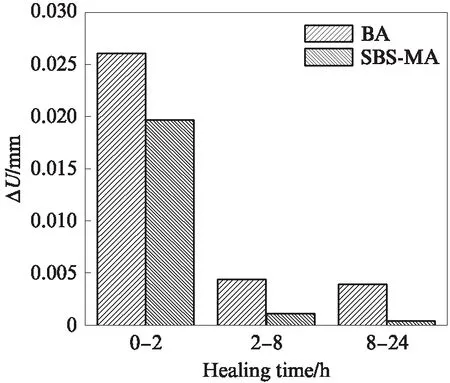

2.2.3愈合时间对沥青混合料损伤愈合性能的影响

为了研究不同时间段2种沥青混合料ΔU的变化情况,本文取损伤度70%、愈合温度55℃下ΔU在愈合0~24h内的变化来分析沥青混合料的损伤愈合性能,结果如图9所示.

图9 愈合时间对沥青混合料ΔU的影响Fig.9 Effect of healing time on ΔU of asphalt mixtures

由图9可见,2种沥青混合料ΔU呈现明显的阶段性:(1)愈合第1阶段(0~2h),2种沥青混合料的ΔU最大,此时沥青向裂缝中黏性流动以及裂缝界面处沥青分子的相互润湿和扩散促使宏观裂纹闭合,随着愈合时间的增加,2种沥青混合料的愈合速率迅速降低;(2)愈合第2阶段(2~8h),此时是由于沥青混合料界面微裂纹的表面能作用;(3)愈合第3阶段(8~24h),此时2种沥青混合料的ΔU达到最小.这说明沥青混合料损伤恢复主要发生在愈合初期,后期由损伤引起的裂缝宽度逐渐减小但非常缓慢.由图9还可见:基质沥青混合料的ΔU明显大于SBS改性沥青混合料;随着愈合时间的增加,SBS改性沥青的ΔU逐渐减小,说明愈合时间超过一定范围,增加愈合时间并不能有效地改善沥青混合料各项性能指标的恢复能力.

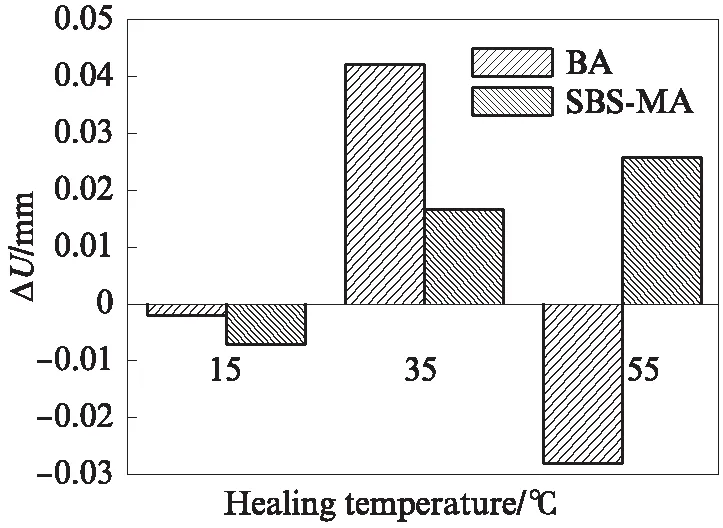

2.2.4愈合温度对沥青混合料损伤愈合性能的影响

图10为愈合温度对沥青混合料愈合4h时ΔU的影响.由图10可见:随着愈合温度的升高,SBS改性沥青混合料的损伤愈合性能逐渐提高;2种沥青混合料在愈合温度为15℃下,ΔU不但没有恢复,而且还有所增加,这是由于沥青在较低温度下黏性较小,弹性较大甚至出现了脆性的特点,使其分子间运动受到的摩擦力变大,导致在较低温度下其内部出现的损伤不能恢复,同时受到自重的影响,因此沥青混合料的ΔU有所增大;愈合温度为35℃时,基质沥青混合料的损伤愈合性能明显高于SBS改性沥青混合料,这是由于在35℃下,基质沥青混合料主要体现为黏弹性,并具有分子扩散浸润的特性,有利于其内部产生的微裂纹闭合;愈合温度为55℃时,基质沥青混合料预切口两侧损伤不但没有恢复,而且还在增加,这是由于此温度下预切口两侧的基质沥青发生流动,导致散斑点发生位移.

图10 愈合温度对沥青混合料愈合4h时ΔU的影响Fig.10 Effect of healing temperature on ΔU of asphalt mixtures healing at 4h

综上,基于沥青混合料预切口裂纹水平张开位移差ΔU为指标得出的结论和基于断裂能密度的HIFE为指标得出的结论相符.

3 结论

(1)在不同因素的影响下,沥青混合料宏观与细观指标的变化规律表现出相似特征.

(2)当采用预切口裂纹水平张开位移差ΔU分析不同老化程度的沥青混合料损伤愈合性能时发现,老化程度的加深使基质沥青和SBS改性沥青混合料的损伤愈合性能逐渐变差.

(3)损伤度对于沥青混合料的损伤愈合效果起着重要的作用.随着损伤度的加深,基质沥青和SBS改性沥青混合料的损伤愈合性能明显降低.

(4)愈合温度越高,愈合时间越长,沥青混合料的损伤愈合性能越好.

(5)在实际工况中,可以从以下3个方面来提高沥青混合料的损伤愈合性能:①选择合适的改性剂来提升沥青混合料的损伤愈合性能;②通过实行交通管制,降低高温期间车辆的通行量,使路面荷载间歇期延长,以达到恢复路面材料性能的目的;③严格控制载重货车和车辆载重,降低沥青路面损伤度.