石油焦脱硫灰渣制备高贝利特硫铝酸盐水泥及性能评价

2021-05-15苏敦磊郭远新岳公冰李秋义

苏敦磊, 郭远新, 岳公冰, 李秋义

(1.青岛理工大学 土木工程学院, 山东 青岛 266033; 2.青岛农业大学 建筑工程学院, 山东 青岛 266109)

随着工业化、城市化进程的加速,中国工业固体废弃物的产生量在2008~2012年间逐年增加,2012年增长至33.3亿t.在国家加强污染治理的影响下,2013年起工业固体废弃物的产生量才开始有所下降,但在2017年重新出现同比正增长的态势.鉴于中国正处于工业化快速发展时期,工业固体废弃物产生量在未来几年仍会维持在一个较高的水平[1].工业固体废弃物属于大宗固体废弃物,绝大多数未经任何处理便被简单填埋或露天堆存,浪费土地和资源,污染环境.中国在固体废弃物管理与污染治理方面起步较晚,固体废弃物资源化利用尚处于摸索阶段,各项管理体制也有待完善.但近年来中国高度重视固体废弃物资源化利用工作,各省市均相继出台了固体废弃物资源化利用的相关政策.与此同时,由于受到环保停产、矿石短缺、错峰生产以及运输调控等因素的影响,中国水泥行业正面临着水泥和熟料供不应求、价格上涨的不利局面,生产低能耗、低排放的新型低碳水泥成为解决这一问题的关键.

利用固体废弃物制备固废基高贝利特硫铝酸盐水泥(GF-HBSAC)是固废资源化利用的新尝试.石油焦脱硫灰渣是含硫石油焦与脱硫剂在循环流化床锅炉内经高温煅烧后的残留余渣,主要成分为CaO和CaSO4.本文将石油焦脱硫灰渣、粉煤灰、电石渣和低品位铝矾土相结合,充分发挥原料成分互补的特性,通过Ca、Si、Al、Fe、S等元素的优化匹配,制备出含CaSO4的GF-HBSAC,且其熟料无需外掺石膏即表现出优异性能,为石油焦脱硫灰渣等固体废弃物的资源化利用提供新的途径,为利用固体废弃物制备GF-HBSAC的生产提供理论依据.

1 试验

1.1 原材料

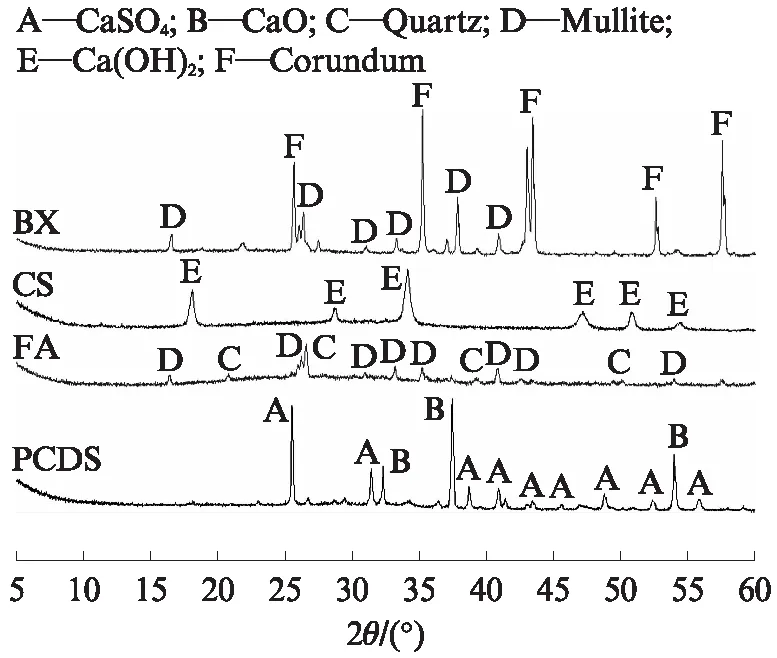

石油焦脱硫灰渣(PCDS)由中石化青岛炼油厂提供,粉煤灰(FA)由华电青岛发电有限公司提供;电石渣(CS)由青岛海湾化学有限公司提供;铝矾土(BX)由巩义市万盈环保材料有限公司提供.采用日本岛津公司生产的1800型X射线荧光光谱仪(XRF)测试上述4种原材料的主要化学组成(质量分数,文中涉及的组成、筛余、比值等除特别说明外均为质量分数或质量比),结果见表1.采用德国布鲁克公司生产的D8 Advance型X射线衍射仪(XRD)测试上述4种原材料的主要矿物组成,结果见图1.由表1和图1可知,石油焦脱硫灰渣主要提供Ca、S元素,粉煤灰和铝矾土主要提供Al、Si元素,电石渣主要提供Ca元素.

表1 原材料的主要化学组成

图1 原材料的XRD图谱Fig.1 XRD patterns of raw materials

在分析GF-HBSAC性能时,选择3种市售42.5级水泥作为对照.其中普通硅酸盐水泥(OPC)购自山东山水水泥集团有限公司,快硬硫铝酸盐水泥(SAC)和抗裂双快高贝利特硫铝酸盐水泥(HBSAC)购自北极熊建材有限公司.

1.2 GF-HBSAC制备

GF-HBSAC的制备主要分为3个步骤:粉磨成型、预热烧结、冷却再粉磨.具体操作如下:(1)石油焦脱硫灰渣、粉煤灰、电石渣和铝矾土均由水泥磨粉磨后通过80μm方孔筛,按生料配比混合均匀,放入特制成型钢模具中压制成φ15×(15~20) mm圆柱体试块;(2)将试块置于(105±5)℃的干燥箱中烘干1h,然后放入950℃的高温炉内预热30min,再快速移入1300℃的高温炉内煅烧30min;(3)取出试块,吹风快冷,冷却后将水泥粉磨至80μm方孔筛筛余小于5%.

1.3 水泥性能测试

(1)物理性能:参照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》测试GF-HBSAC和3种市售水泥的标准稠度用水量和凝结时间.

(2)力学性能:参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》和GB 20472—2006《硫铝酸盐水泥》,制备尺寸为40mm×40mm×160mm的水泥胶砂试件,其中OPC胶砂试件分别控制胶砂流动度为165~175mm(OPC-1)和水胶比为0.5(OPC-2),其他水泥胶砂试件均控制胶砂流动度为165~175mm;将试件连模置于(20±1)℃、相对湿度不小于90%的养护室内养护1d,然后脱模在水中养护至不同龄期,进行抗折强度和抗压强度测试.

(3)水化特性:采用美国TA公司生产的Tam air型八通道等温量热仪测试GF-HBSAC和3种市售水泥的水化热,试验温度为25℃,水胶比为0.5.采用德国布鲁克公司生产的D8 Advance型XRD和日本电子公司生产的JSM-7500F型扫描电子显微镜(SEM)观察水泥水化产物.

(4)耐久性能:参照JC/T 603—2004《水泥胶砂干缩试验方法》测试GF-HBSAC和3种市售水泥胶砂的干缩性能,参照GB/T 749—2008《水泥抗硫酸盐侵蚀试验方法》中的K法测试GF-HBSAC和3种市售水泥胶砂的抗硫酸盐侵蚀性能.

2 结果与讨论

2.1 GF-HBSAC矿物组成设计

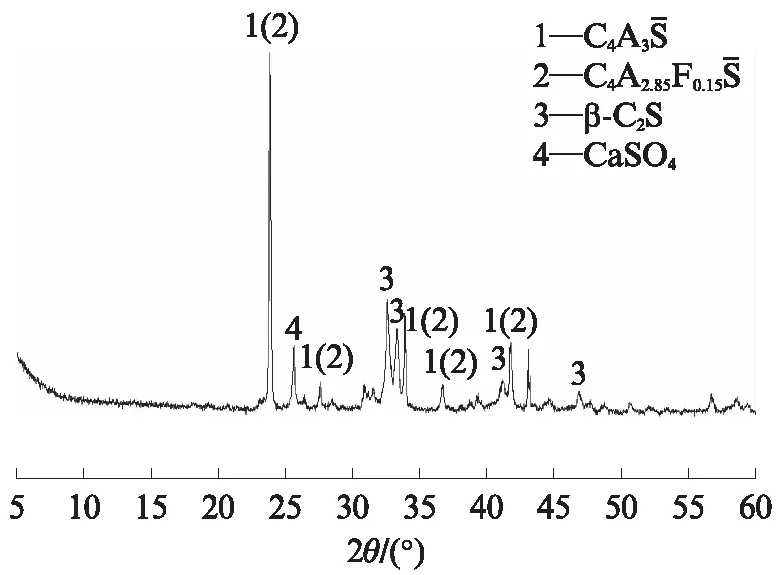

表2 GF-HBSAC生料配比及矿物组成

2.2 GF-HBSAC烧成分析

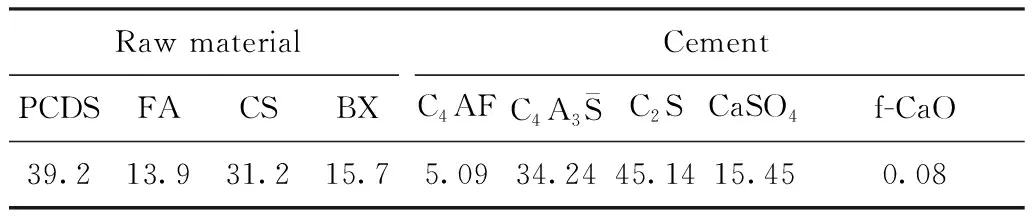

对烧制的GF-HBSAC矿物组成进行定性和定量分析,以验证水泥制备方法及生料配比的合理性.

2.2.1定性分析

图2 GF-HBSAC的XRD图谱Fig.2 XRD pattern of GF-HBSAC

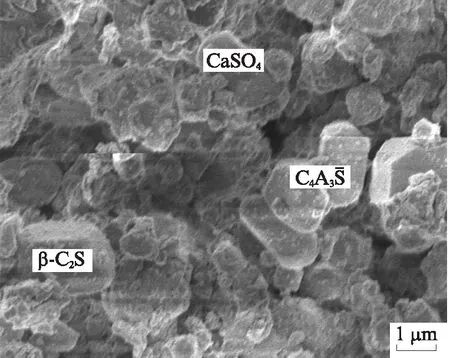

图3 GF-HBSAC的SEM微观形貌Fig.3 SEM micromorphology of GF-HBSAC

2.2.2定量分析

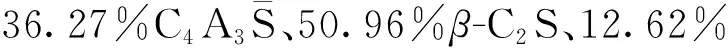

图4 基于Rietveld定量分析的GF-HBSAC精修XRD图谱Fig.4 Refined XRD patterns of GF-HBSAC based on Rietveld quantitative analysis

综上所述,无论从定性层面还是定量层面来讲,GF-HBSAC实际烧成矿物组成与设计矿物组成均较为一致,这间接表明1.2节所述制备方法及表2中生料配比是合理可行的.

2.3 GF-HBSAC性能分析

为评价GF-HBSAC性能优劣,分别进行物理性能、力学性能、水化特性以及耐久性能测试.

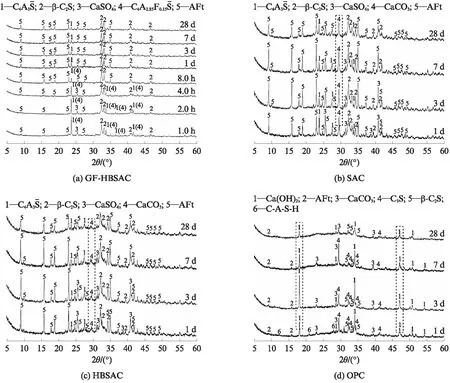

2.3.1物理性能

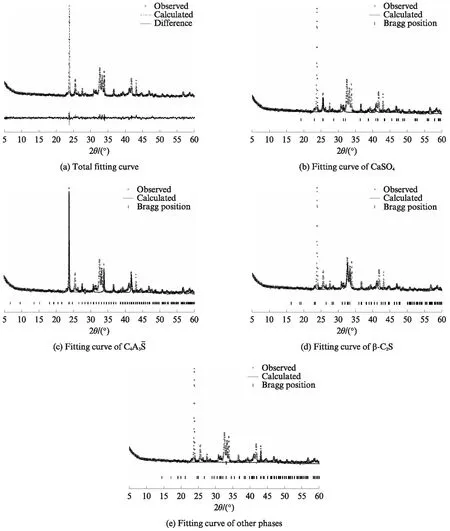

水泥标准稠度用水量和凝结时间是衡量水泥质量的2个重要物理性能指标.为探究GF-HBSAC物理性能,测试了其标准稠度用水量和凝结时间,并与其他3种市售水泥的标准稠度用水量和凝结时间进行了对比,结果见图5.由图5可见:GF-HBSAC的标准稠度用水量高达37.0%,明显大于市售OPC、SAC和HBSAC;初凝时间为21.08min,终凝时间为31.58min,长于市售SAC,短于市售OPC,与市售HBSAC最接近.

图5 4种水泥标准稠度用水量和凝结时间Fig.5 Water requirement of normal consistency and setting time of four kinds of cement

2.3.2力学性能

水泥强度是评价水泥质量的重要指标,是划分水泥强度等级的依据,GB 20472—2006和GB 175—2007《通用硅酸盐水泥》中分别对不同强度等级硫铝酸盐水泥和硅酸盐水泥的抗折、抗压强度进行了明确规定.为探究GF-HBSAC力学性能,测试了其胶砂试件在不同龄期的抗折、抗压强度,并与其他3种市售水泥胶砂试件相应龄期的抗折、抗压强度进行了对比,结果见图6.

图6 4种水泥胶砂试件在各龄期的力学强度Fig.6 Mechanical strength of four kinds of cement mortar specimens at different curing ages

由图6(a)可见:GF-HBSAC胶砂试件在水化前期具有一定优势,1d抗折强度达到5.5MPa,仅次于市售HBSAC胶砂试件(5.6MPa),但在水化后期增长缓慢,3d抗折强度增长到6.1MPa,在相同的工作性条件下仅高于市售SAC胶砂试件(5.9MPa);自7d开始至28d,GF-HBSAC胶砂试件的7、28d抗折强度仅分别比3d抗折强度增长了0.1、0.3MPa,明显落后于相同工作性条件下的其他3种水泥胶砂试件;市售OPC参照GB/T 17671—1999,采用0.5的水胶比制备标准胶砂试件(OPC-2)进行力学强度测试时,其抗折强度在7d 内均不及GF-HBSAC胶砂试件,但28d抗折强度(7.5MPa)要高于GF-HBSAC胶砂试件(6.4MPa).

由图6(b)可见:GF-HBSAC胶砂试件抗压强度在28d龄期内表现出较强的优势,在相同工作性条件下,GF-HBSAC胶砂试件的7、28d抗压强度(49.6、56.8MPa)略低于市售OPC胶砂试件(50.4、62.0MPa);GF-HBSAC胶砂试件1、3d抗压强度分别高达36.2、45.5MPa,3~7d抗压强度增长减慢,仅增长9%;在1~28d龄期中,GF-HBSAC胶砂试件的抗压强度均优于市售SAC、HBSAC胶砂试件.

2.3.3水化特性

水化热是水泥水化过程中的重要参数,由水化热产生的温度应力是导致水泥及其制品出现裂缝的主要原因之一.为研究GF-HBSAC水化放热情况,测试了其在3d内的水化放热速率和累积放热量,并与其他3种市售水泥在3d内的水化放热情况进行对比,结果见图7.

图7 4种水泥水化放热曲线Fig.7 Hydration heat curves of four kinds of cement

由图7(b)可见:0~8.0h范围内,累积放热总量由大到小依次为HBSAC、GF-HBSAC、SAC和OPC,放热速率由快到慢依次为HBSAC、GF-HBSAC、SAC和OPC;8.0~12.0h范围内,累积放热总量由大到小依次为GF-HBSAC、HBSAC、SAC和OPC,放热速率由快到慢依次为GF-HBSAC、SAC、OPC和HBSAC;12.0~30.0h范围内,累积放热总量由大到小依次为GF-HBSAC、SAC、HBSAC和OPC,放热速率由快到慢依次为OPC、SAC、GF-HBSAC和HBSAC;30.0h后,累积放热总量由大到小依次为GF-HBSAC、SAC、OPC和HBSAC,放热速率由快到慢依次为OPC、SAC、GF-HBSAC和HBSAC.由此看出,在水化反应8.0h后,GF-HBSAC水化放热一直保持较高的水平,而随着水化反应的进行,其3d放热总量与SAC、OPC基本持平,约为197J/g.

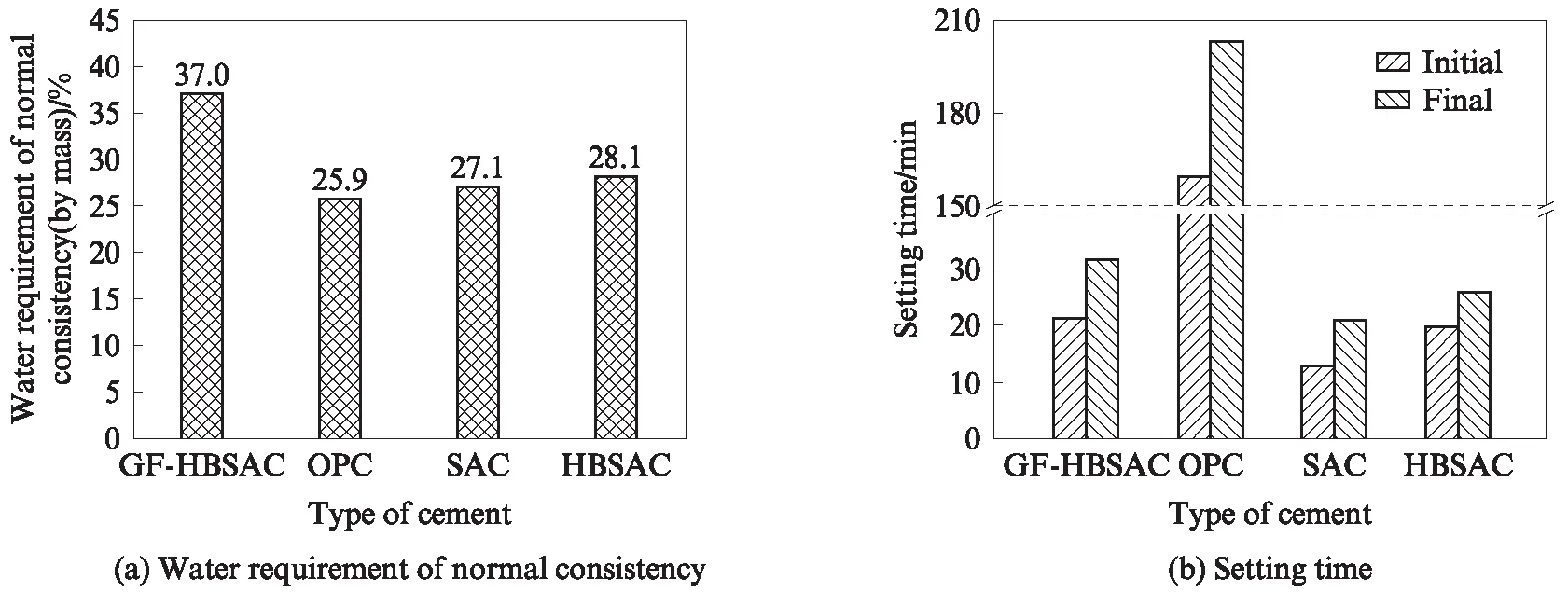

结合图8(b)~(d)可以看出:GF-HBSAC的水化产物种类及形成情况与SAC、HBSAC类似,而与OPC有明显的区别;不同于其他3种市售水泥,GF-HBSAC的水化产物中未发现Ca(OH)2和CaCO3相,呈现出低碱特性.

图8 4种水泥水化产物的XRD图谱Fig.8 XRD patterns of hydration products of four kinds of cement

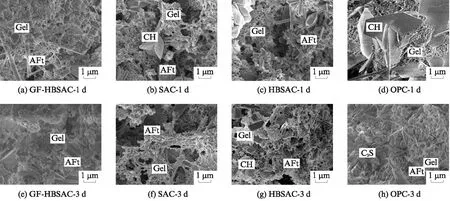

图9为4种水泥在1、3d龄期时水化产物的SEM微观形貌.由图9可见:GF-HBSAC水化产物以AFt和凝胶为主,其微观形貌与市售SAC、HBSAC相似,与OPC有明显的区别;1~3d龄期内,GF-HBSAC水化产物中AFt由细针状逐渐发展成粗针状或棒状,大量团絮状凝胶包裹在钙矾石周围,起到填隙和胶结的作用,为水泥浆体提供必要的强度;市售OPC水化产物主要为层片状Ca(OH)2,SAC和HBSAC水化产物除AFt和凝胶外,均能观察到层片状Ca(OH)2,这与XRD分析结果基本一致.

图9 4种水泥水化产物的SEM微观形貌 Fig.9 SEM micromorphology of hydration products of four kinds of cement

2.3.4耐久性能

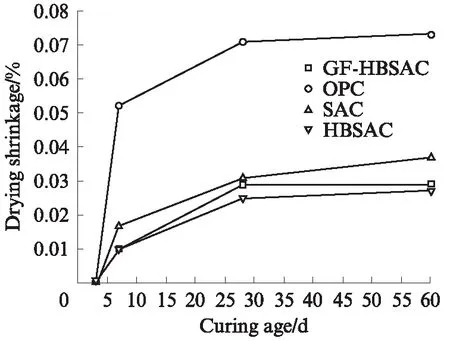

干燥收缩是影响水泥基材料耐久性的重要因素之一.它易使水泥基材料内部产生干缩应力,产生不规则的裂缝甚至是自然断裂.为更好地了解GF-HBSAC干缩性能,测试了其在不同水化龄期的干燥收缩率,并与其他3种市售水泥在同龄期的干缩情况进行了对比,结果见图10.由图10可见:自3d起,4种水泥胶砂试件由RH≥90%的养护环境移入RH=(50±4)%的养护环境后,因水分散失均开始产生干燥收缩[13];3~7d龄期内,GF-HBSAC胶砂试件干缩幅度与HBSAC胶砂试件基本相同,两者7d干缩率均为0.010%;SAC胶砂试件7d干缩率为0.017%;OPC胶砂试件7d干缩率高达0.052%.造成这种现象的原因主要有2个方面:一是GF-HBSAC等具有显著的硫铝酸盐水泥特性,早期强度发展快,使其有足够的强度抵抗因水分散失引起的干燥收缩,而OPC早期强度发展慢,干燥收缩抵抗能力较弱;二是GF-HBSAC等的水化产物以AFt为主,AFt形成时产生体积膨胀,能够起到补偿收缩的作用,而OPC的水化产物以C-S-H凝胶为主、AFt为辅,化学减缩效果显著.7~28d龄期内,随着持续长时间的低湿环境影响,4种水泥胶砂试件的干燥收缩均继续增大,GF-HBSAC胶砂试件的干缩介于HBSAC和SAC胶砂试件之间,远小于OPC胶砂试件.28d龄期后,4种水泥胶砂试件的干缩均未出现较大幅度的涨落,逐步趋于稳定,GF-HBSAC胶砂试件的60d 干缩率仅为0.029%,约为OPC胶砂试件的40%.

图10 4种水泥胶砂试件的干缩曲线Fig.10 Drying shrinkage curves of four kinds of mortar specimens

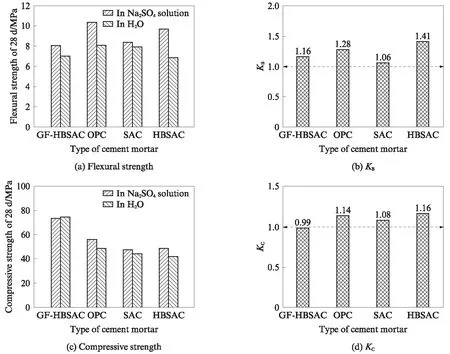

硫酸盐侵蚀是影响水泥基材料耐久性的另一重要因素,提高水泥的抗硫酸盐侵蚀性能对工程建设具有重要意义.为探究GF-HBSAC抗硫酸盐侵蚀性能,测试了其水泥胶砂试件在H2O和3% Na2SO4溶液中养护28d后的抗折、抗压强度,计算得到了抗蚀系数(KB、KC),并与其他3种市售水泥的抗硫酸盐侵蚀情况进行了对比,结果见图11.由图11可见,浸泡28d后,除GF-HBSAC胶砂试件抗压强度下降(KC=0.99<1.0)外,其他水泥胶砂试件的抗折强度和抗压强度均有不同程度的增长(KC>1.0、KB>1.0),而在试验过程中试件内外表面均未观察到明显的裂纹,这表明4种水泥抗硫铝酸盐侵蚀性能均较好.KB值由大到小的顺序为HBSAC>OPC>GF-HBSAC>SAC;KC值由大到小的顺序为HBSAC>OPC>SAC>GF-HBSAC.综合抗折、抗压强度来看,当水泥胶砂试件分别在H2O和3% Na2SO4溶液2种环境中养护时,GF-HBSAC强度的差异最小.由上述分析可知,GF-HBSAC的抗硫酸盐侵蚀性能与SAC最接近.

图11 4种水泥胶砂试件的抗硫酸盐侵蚀性能Fig.11 Resisting sulfate corrode properties of four kinds of cement mortar specimens

2.4 GF-HBSAC效益评估

利用石油焦脱硫灰渣等固体废弃物制备GF-HBSAC,除能够为性能优异的水泥生产提供理论依据,还能够带来良好的经济效益和环境效益.

2.4.1经济效益

利用石油焦脱硫灰渣等固废制备GF-HBSAC,可节约大量天然资源和能源.在节约资源方面,采用固体废弃物制备1t GF-HBSAC大约消耗1.20t 生料,其中包括0.45t石油焦脱硫灰渣、0.17t粉煤灰、0.38t电石渣和0.19t铝矾土,生料中固体废弃物占比83.8%,仅铝矾土为低品质天然资源;而采用天然材料制备1t同配比水泥大约消耗1.50t生料,其中包括0.78t石灰石、0.32t黏土、0.21t硬石膏(或0.26t二水石膏)和0.17t铝矾土;经对比可知,利用固废制备GF-HBSAC,节约了大量的石灰石和石膏资源.在节约能源方面,一是由于石油焦脱硫灰渣中含有大量CaO,可以节省大量碳酸钙的分解热;二是石油焦脱硫灰渣中含有部分未燃尽的碳,在水泥烧制过程中可进一步释放热量;三是水泥烧成温度为1300℃,与SAC、HBSAC烧成温度相当,但要比OPC烧成温度低50~150℃,从而节约大量燃煤能耗;此外,石油焦脱硫灰渣、粉煤灰、电石渣以及铝矾土等原材料无需破碎,只需简单粉磨即可达到使用要求,粉磨电耗可减少约50%[14].

2.4.2环境效益

利用石油焦脱硫灰渣等固体废弃物制备GF-HBSAC,可有效减少CO2排放量并提高固体废弃物消纳量.水泥生产过程中CO2排放主要来自原材料中碳酸盐的分解和燃煤排放,利用固体废弃物制备GF-HBSAC不使用石灰石等碳酸盐材料,有效减少了碳酸盐分解产生的CO2排放,且利用新型干法技术生产1t水泥的燃煤CO2排放量仅约0.28t[15],所以其CO2总排放量远低于SAC(约0.7t)和OPC(约0.86t)[16];采用固体废弃物制备1t GF-HBSAC大约消耗1.2t生料,其中固体废弃物占比83.8%,有效解决了固体废弃物堆存造成的占地、污染等一系列环境问题.

3 结论

(1)利用石油焦脱硫灰渣、粉煤灰、电石渣等多种固体废弃物在烧结温度1300℃、保温时间30min 以及吹风快冷条件下一次性烧成了含CaSO4的GF-HBSAC,其实际矿物组成与设计矿物组成基本一致,固体废弃物利用率接近85%.

(2)GF-HBSAC标准稠度用水量明显大于市售OPC、SAC和HBSAC,而凝结时间长于市售SAC,短于市售OPC,最接近于市售HBSAC.

(3)GF-HBSAC满足42.5级水泥的强度要求.抗折强度在水化早期具有一定程度的优势,但在水化后期增长不显著;而抗压强度在28d龄期中均表现出显著的优势.

(4)GF-HBSAC在早期水化放热迅速,在后期水化放热平缓,水化3d放热总量与市售OPC、SAC持平;水化产物以钙矾石为主,未发现Ca(OH)2等碱性成分,较其他水泥表现出更强的低碱性.

(5)GF-HBSAC抗干缩性能优异,与市售HBSAC基本一致,明显好于市售OPC;抗硫酸盐侵蚀性能较好,与市售SAC最接近.

(6)利用石油焦脱硫灰渣等固体废弃物制备GF-HBSAC,展现了良好的经济效益和环境效益,能够节约大量的天然资源和能源、有效减少CO2排放,并促进了大宗固体废弃物的减量化消纳.