绒囊钻完井流体在煤系三气合采中对储层伤害的研究

2021-05-14孟尚志张林强时翔宇

杨 刚,吴 通,孟尚志,刘 皓,张林强,时翔宇,3

(1.中联煤层气有限责任公司,北京 100011;2.中国石油大学(北京) 石油工程学院,北京 102249;3.北京力会澜博能源技术有限公司,北京 102200)

0 引 言

中国煤系天然气藏具有低压、低渗及低饱和的特点[1],要求在钻完井作业时防治工作液及滤液对储层造成伤害。 基于储层特殊的储集特点,国内外研发及应用了较多关于煤系地层成熟的钻完井技术,如现有欠平衡钻井技术[2]、屏蔽暂堵技术[3]、无固相钻井液技术[4]、空气钻井技术[5]及仿生绒囊钻完井液技术[6]。 其中,绒囊钻完井流体针对煤系等破碎性储层,利用其可以改变岩石力学特征参数的特点[7],在非常规油气藏的钻完井、修井[8]及储层改造[9]等领域得以应用。

研究表明,随着非常规油气藏的开发模式转向多层联探并采[10],在层间干扰等因素存在的情况下,煤系“三气”合采仍是具体可行的[11],但绒囊钻完井流体是否满足“三气”合采煤系地层的储层保护要求仍有待讨论。 室内仅评价过绒囊钻完井流体对于单储层的伤害程度[12],并未开展多储层整体伤害程度评价。 这是由于室内整体评价2 个以上的储层时,由于不同类型岩心柱塞的长度、直径和渗流能力不同,导致无法计算渗透率评价合采储层伤害。

因此,广大学者改进了测试方法,郑力会等[13]利用恒流量法、柱塞脉冲衰减法及核磁共振法等6种评价方法的实测数据,通过“剥茧寻根”算法提出认为恒流量法最适合整体评价工作液储层伤害。 其他学者也利用流量定性评价层间干扰损害程度及利用流量替代渗透率评价储层伤害程度[14-15]。

在煤系地层的钻完井过程中[16],绒囊流体通过低密度、无固相[17]及原位降解[18],实现储层伤害控制。 以柳林地区26 口煤层气井为例,钻遇石盒子组致密砂岩和山西组3、4、5 号等合采煤系储层,发现采用绒囊流体钻完井后除见气时间略长于其他类型的钻井液以外,其他的工程效果较优于邻井效果,其性能满足临兴-神府现场的钻完井液要求,且多储层作业的储层保护效果也满足现场伤害控制要求。

为此,笔者利用临兴地区煤系地层煤岩、砂岩共7 枚岩心,采用恒流量法开展单层、整体试验共4组,评价绒囊钻完井流体造成的储层整体伤害程度,并为现场优选技术应用提供室内理论依据。

1 绒囊钻完井流体伤害储层测试过程

室内利用自研制的多层合采储层伤害评价仪进行试验。 装置能够任意并联多个岩心柱塞,模拟单个或多储层开采情况,并装有单个或整体记录流量和压力的测试仪器,如图1 所示。

图1 多层合采储层伤害评价仪器示意Fig.1 Schematic of multi-layer co-production formation damage testing instrument

试验时高压气瓶为提供稳定进口压力的高压氮气源。 上、中、下3 层岩心加持器可以模拟三轴状态下的地层压力情况,同时可以加热模拟地层温度。通过调节岩心夹持器出口的阀门和井筒收集装置,可以模拟不同的现场开采状态。

绒囊钻完井流体按照临兴煤系地层研制的1.5%囊层剂+1%绒毛剂+0.075%囊膜剂+0.075%囊核剂质量分数配制,密度为0.93 g/cm3,pH 值为10,表观黏度为39.0 mPa·s,塑性黏度为22.0 mPa·s。

岩心柱塞选取鄂尔多斯盆地下石盒子组致密砂岩与太原组煤岩,钻切制备成直径约为2.540 cm,长度4.176 ~6.060 cm 的样品柱塞7 枚,用于开展砂岩、煤岩单层开采,砂岩+煤岩双层合采,以及砂岩+砂岩+煤岩3 层合采条件下的绒囊流体伤害评价试验。 试验测试前,参考岩心分析方法标准,清洗和烘干岩心,根据现场地层水矿化度配制饱和柱塞所用的模拟地层水,并计算每块柱塞的孔隙度。

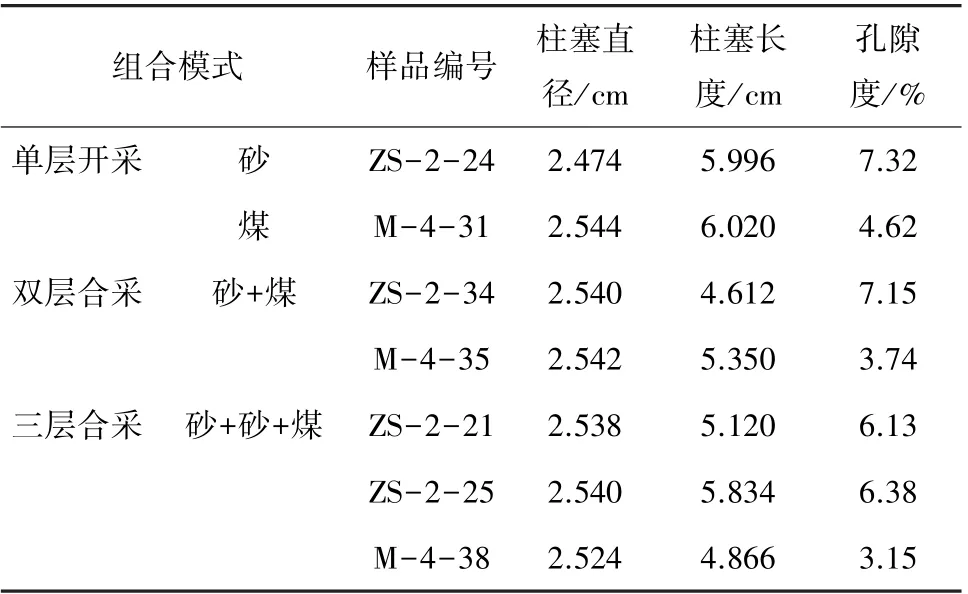

岩心柱塞的组合模式、柱塞直径、柱塞长度和孔隙度,见表1。

表1 试验岩心基础数据Table 1 Basic data of experimental core

由表1 可知,岩心柱塞的物性参数与现场关于描述储层物性的相关资料[19-20]基本符合,可较为真实地反映现场产层的环境和参数。

将已饱和完毕的岩样装入岩心夹持器。 设定砂岩层的试验温度为真实地层温度43.0 ℃,煤岩层温度为真实地层温度49.0 ℃,并缓慢增大围压至2.0 MPa,排除管线内的空气。

根据现场提供的钻井、测井及试气资料得到:致密砂岩储层的地层压力约为11.0 MPa,煤储层的地层压力约为14.0 MPa。 以此为依据调节增加岩心入口端压力,并逐步增大围压,调节过程中始终保持围压大于进口压力1.5 ~2.0 MPa,直至砂岩样品进口压力达到11.0 MPa,煤岩样品进口压力达到14.0 MPa。 注意试验所用的下部致密砂岩深度比上部致密砂岩深约100 m,煤岩较下部致密砂岩深约200 m。 参照岩石孔隙体积压缩系数测定方法标准中压力梯度以0.023 MPa/m 计算,取下部砂岩上覆岩层压力高于上部2.0 MPa,煤岩上覆岩层压力分别高于上、下部致密砂岩6.0、4.0 MPa。

室内模拟试验时观察单/合层开采砂岩、煤岩流量情况,并与现场产量折算到的室内基准流量(3.083~9.434 cm3/s)进行对比。

1)若单/合层开采流量低于3.083 cm3/s,则认为所用岩心样品过于致密,不具备表征真实地层渗流情况,更换样品按照上述步骤继续测定。

2)若单/合层开采流量为3.083 ~9.434 cm3/s,则判定此时的围压可以作为试验围压进行下步测试。

3)若单/合层开采流量大于9.434 cm3/s,保持进口压力恒定,缓慢增加围压。 当流量降至该区间内,且围压不超过岩心所在深度压力(0.023 MPa/m)时,则选择此时的围压作为室内测试的围压。 这是为了消除岩心在取心过程中由于应力释放导致的误差。 若围压超过岩心所在深度压力,且单/合层开采流量仍大于9.434 cm3/s,则更换岩心直至符合区间要求。

模拟伤害时,参考钻井液完井液损害油层室内评价方法标准,将配置好的绒囊钻完井流体作为伤害液,伤害试验所用岩心。 试验时需要注意,岩心的污染方向和采气方向为岩心柱塞两端不同端面。

1.1 单层开采绒囊钻完井流体伤害试验测试过程

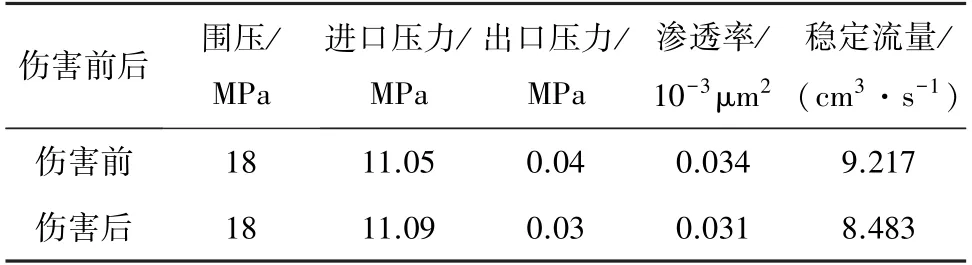

单层开采储层伤害评价时,试验流程参考上述流程进行操作,测试并记录单层开采绒囊钻完井流体伤害试验数据,见表2 和表3。

表2 砂岩单层开采绒囊钻完井流体伤害评价试验数据Table 2 Experimental data for evaluation of working fluid damage in sandstone single layer mining

表3 煤岩单层开采绒囊钻完井流体伤害评价试验数据Table 3 Experimental data for evaluation of working fluid damage in coalbed single layer mining

由表2、表3 可知,砂岩及煤岩单层开采的进口压力已经分别为11.0、14.0 MPa,试验时的围压分别为18.0、20.0 MPa,伤害前通过砂岩及煤岩柱塞岩心的单层流量为3.083~9.434 cm3/s,表明该模拟试验能够反映现场单层开发状况。

1.2 双层合采绒囊钻完井流体伤害试验测试过程

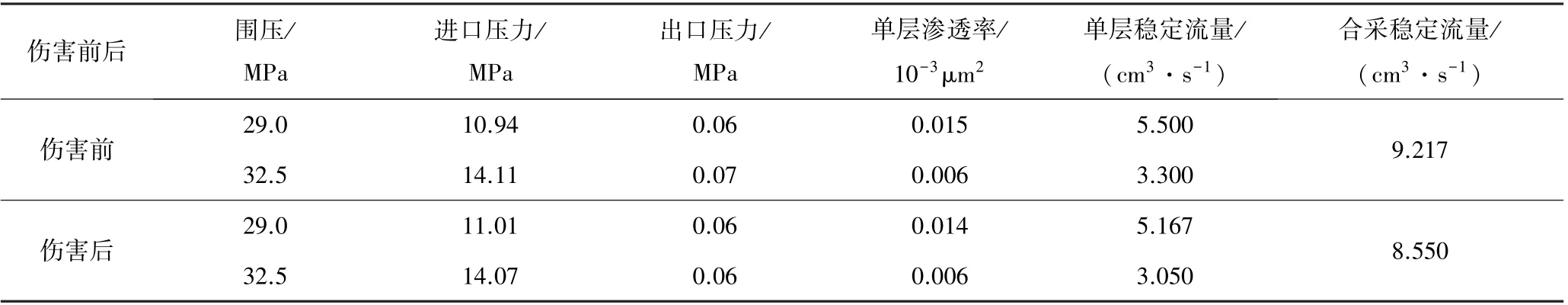

双层开采储层伤害评价时,试验流程参考上述流程进行操作,测试并记录双层合采绒囊钻完井流体伤害试验数据,见表4。 试验时需要注意下部砂岩围压比煤岩低。

表4 “砂+煤”双层合采绒囊钻完井流体伤害评价试验数据Table 4 Statistical data of “sandstone +coalbed” double-layer co-production working fluid damage evaluation experiment

由表4 可知,砂岩+煤岩双层合采组合符合现场实际产层开发组合模式,各自单层进口压力分别约为11.0、14.0 MPa,与实际地层压力接近。 砂岩围压29.0 MPa 和煤岩围压32.5 MPa,是实际产层所受上覆岩层压力的等效模拟。 伤害前的合采流量为9.217 cm3/s,介于3.083 ~9.434 cm3/s,表明该模拟试验能够反映现场开发状况。

1.3 三层合采绒囊钻完井流体伤害试验测试过程

三层开采储层伤害评价时,试验流程参考上述流程进行操作,测定并记录三层合采绒囊钻完井流体伤害试验数据,见表5。

由表5 可知,砂岩+砂岩+煤岩三层合采组合符合现场实际产层开发组合模式,各自单层进口压力分别为11.07、11.03、14.05 MPa,与实际地层压力接近。 上部致密砂岩围压18.0 MPa、下部致密砂岩围压19.0 MPa 和煤岩围压20.5 MPa,且下部致密砂岩较上部围压高1.0 MPa,煤岩又较下部致密砂岩高1.5 MPa,反映了砂岩层和煤层受力情况,且伤害前的合采流量为9.432 cm3/s,介于3.083~9.434 cm3/s,表明该模拟试验能够反映现场开发状况。

表5 “砂+砂+煤”三层合采工作流体伤害评价试验数据Table 5 Statistical data of “sandstone+sandstone+coalbed” three-layer co-production working fluid damage evaluation experiment

2 测试结果与讨论

单层伤害评价结果既参考稳定流量的变化结果,也考虑渗透率的变化结果。 其中,稳定流量是指在连续4 个相邻时刻(每个时刻相隔3 min),通过岩样的气体体积误差均在5%以内的稳定实时流量。

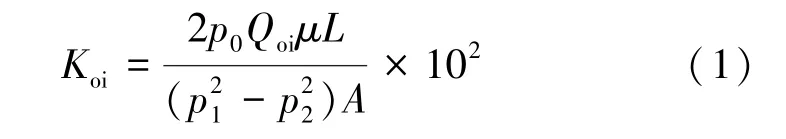

按公式(1)和公式(2)计算绒囊钻完井流体伤害储层前后的渗透率,按公式(3)计算储层渗透率的伤害程度。

式中:Koi为岩样初始渗透率,10-3μm2;p0为测试条件下的标准大气压,MPa;Qoi为初始某一时刻气体通过岩样的体积,cm3/s;μ 为测试条件下的流体黏度,mPa·s;L 为岩样长度,cm;p1为伤害前岩样进口压力,MPa;p2为伤害前岩样出口压力,MPa;A 为岩样横截面积,cm2;Kdi为接触工作流体后岩样渗透率,10-3μm2;Qdi为接触工作流体后某一时刻气体通过岩样的体积,cm3/s;p′1为伤害后岩样进口压力,MPa;p′2为伤害后岩样出口压力,MPa;Dk为渗透率损害率,%。

按公式(4)计算绒囊钻完井流体伤害储层流量的伤害程度

2.1 单层开采绒囊钻完井流体储层伤害程度

将表2 和表3 的数据代入式(3)和式(4),分别计算渗透率损害率和稳定流量损害率。

砂岩柱塞单层开采渗透率损害率8.48%,流量损害率7.96%。 煤岩柱塞单层开采渗透率损害率8.55%,流量损害率7.91%。 由达西定律可知,在单层开采时,流量和渗透率呈线性关系。 渗透率损害率与稳定流量损害率大小相近,两者相差小于1%,在砂岩及煤岩单层开采绒囊钻井流体伤害评价试验中,利用流量评价储层伤害更直观,同时也揭示现场利用流量完全可以替代渗透率对绒囊地层伤害评价。

因此可知,绒囊钻井流体单层开采时,伤害渗透率及流量伤害程度都小于10%,试验结果满足现场对钻井液储层保护要求,且单层开采时,用流量法可替代渗透率法评价绒囊钻完井流体对储层的伤害。

2.2 双层合采绒囊钻完井流体储层伤害程度

将表4 数据代入式(3)和式(4),计算各个单层开采时的渗透率损害率、流量损害率及合采时的流量损害率,如图2 所示。

图2 “砂+煤”双层合采工作流体伤害程度评价指标对比Fig.2 Evaluation index comparison of damage degree of“sandstone+coalbed” double-layer co-production

由图2 可知,双层合采绒囊流体伤害评价试验中,渗透率损害率无法定量表征双层合采整体伤害程度,但流量损害率则能够有效呈现,双层整体流量损害率为7.24%。

通过横向对比砂岩和煤岩,砂岩渗透率损害率7.24%和稳定流量损害率6.05%,低于煤岩的相应指标7.81%和7.58%,表明不同岩性储层工作流体伤害程度确有差别,煤岩在伤害之后所需更长的时间进行恢复,但流量指标与渗透率指标的对应分布关系具有高度一致性。

同时,通过纵向对比砂岩单层开采、煤岩单层开采以及双层合采发现,砂岩和煤岩单层的流量损害率都与渗透率损害率区别不大,且流量损害率更简单直观地计算整体伤害程度,更有利于现场情况的表述。

因此可知,评价绒囊钻完井流体双层合采伤害时,各层渗透率及流量伤害程度都小于10%,试验结果满足现场对钻井液的储层保护要求,且双层合采时,用流量法可替代渗透率法评价绒囊钻完井流体对储层的整体伤害。

2.3 三层合采绒囊钻完井流体储层伤害程度

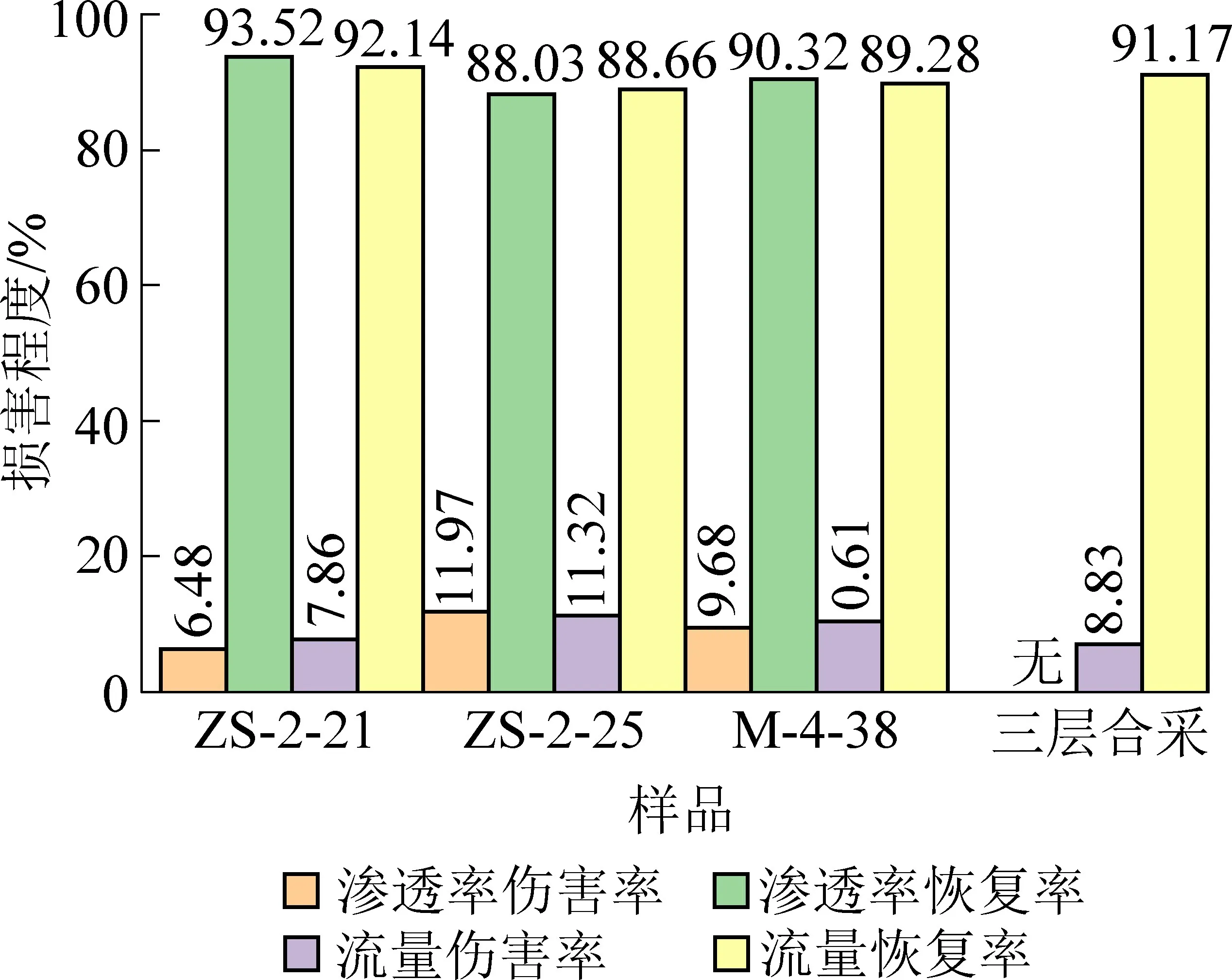

将表5 数据代入式(3)和式(4),计算各个单层开采时的渗透率损害率及流量损害率和三层合采时的流量损害率,如图3 所示。

图3 “砂+砂+煤”三层合采工作流体伤害程度评价指标对比Fig.3 Evaluation index comparison of damage degree of“sandstone+sandstone+coalbed” three layers co-production

由图3 可知,与双层合采工作流体伤害评价试验数据分析结果类似,三层合采绒囊流体伤害评价试验中,渗透率损害率同样无法定量表征三层合采整体伤害程度,但流量损害率则依然能够有效呈现,三层整体流量损害率为8.83%。

通过横向对比上层砂岩、中层砂岩以及下层煤岩发现,上层砂岩渗透率损害率为6.48%和稳定流量损害率为7.86%,低于中层砂岩相应指标11.97%、11.32%,低于煤岩相应指标9.68%、10.61%,且上下层砂岩各指标的平均伤害率小于10%。 砂岩与煤岩的伤害数值不一样,表明绒囊流体伤害储层的程度会因储层深度和岩性不同而有所差异,但流量指标与渗透率指标的差值很小,三层岩心具有高度的相似性。

同时,通过纵向对比上层砂岩单层开采、中层砂岩单层开采、下层煤岩单层开采以及三层合采发现,各单层的流量损害率也都与渗透率损害率差值较小,且流量损害率更简单直观地计算整体伤害程度,更有利于现场情况的表述。

因此可知,评价绒囊钻完井流体三层合采伤害时,砂岩的平均伤害程度和煤岩的伤害程度都小于10%,试验结果满足现场对钻井液的储层保护要求,且三层合采时,用流量法可替代渗透率法评价绒囊钻完井流体对储层的整体伤害。

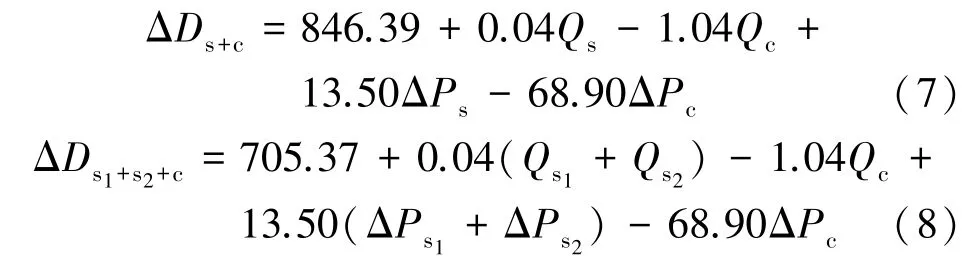

为探究单层伤害与多层伤害之间的内在规律,对致密砂岩及煤岩各自的流量伤害率进行线性拟合分析。

式中:ΔDss和ΔDsc分别为单块砂岩及单块煤岩的流量损害率,%;Qs和Qc分别为砂岩及煤岩各自的稳定流量,cm3/s;ΔPs和ΔPc分别为砂岩及煤岩岩心进出口的压差,MPa。

由式(5)、式(6)可以发现,致密砂岩的流量损害率与其通过的流量呈正相关,即通过流量越高,流量损害率越高。 煤岩的流量损害率与其通过的流量呈负相关,即通过流量越高,流量损害率越低。 分析认为,致密砂岩的孔喉连通性相比于煤岩较好,绒囊钻完井流体侵入封堵效果较好于煤岩。 煤岩的割理层理及微裂缝发育,当通过流量越高时,孔喉的流动通道恢复得越好。

将式(5)和式(6)进行加和得双层流量损害率ΔDs+c及三层流量损害率ΔDs1+s2+c分别为

式中:Qs1和Qs2分别为上层砂岩和下层砂岩各自的稳定流量,cm3/s;ΔPs1和ΔPs2分别为上层砂岩和下层砂岩岩心进出口的压差,MPa。

将双/三层合采时各岩心的数据代入公式(7)和公式(8),得致密砂岩和煤岩组合条件下,双层合采流量损害率为22.70%,三层合采流量损害率为34.78%,皆大于试验所测得的具体数据。 原因分析认为,试验时各层间气体存在层间干扰,但试验时井口模拟压力为大气压强,气体汇集于井筒模拟装置,体积发生膨胀。 同时可得出,试验所用流量法评价储层伤害时,其伤害值还包括层间干扰及气体滑脱效应等造成的损伤。

综上可知,室内评价绒囊钻完井流体在单层开采、双层及三层合采时的结果满足现场对钻井液的储层保护要求,且印证了流量法测定储层整体伤害程度的可行性。

3 结 论

1)运用流量法可以定量评价在多气合采时绒囊钻井液造成的储层伤害,通过对照储层渗透率伤害程度的相关标准及现场要求,其伤害程度小于12%的试验结果满足现场多气合采的储层保护要求。

2)利用流量法在实际的多气合采作业时,具有更为简单直观的特点,但由于无法剥除层间干扰及滑脱效应等因素,现场在利用该方法优选钻完井流体时需要注意。

3)采用流量法评价绒囊钻完井流体对多气合采储层的伤害,仅从数值上给予评价。 但储层伤害程度的弱强由于没有划分依据没有给出定性评价,也是未来研究的主攻方向。