新型钢沉井支护体系施工技术

2021-05-14乔天顺

乔天顺

安阳市人民医院 河南 安阳 455000

随着市政设施建设工程的快速发展,市政工程的作业也愈加复杂,对施工工艺及周边环境等的要求也日益严格[1-2]。顶管施工是在不开挖地表的情况下,在工作井内借助顶进设备产生的顶力,克服管道与周围土壤的摩擦力,将管道按设计的坡度顶入接收井的一种地下管道埋设施工技术[3-5]。

国内常用的沉井支护结构有圆形混凝土沉井和钢板桩沉井等。其中,圆形混凝土沉井由于沉井外壁面上的土体摩阻力较大,容易造成井壁拉裂,且混凝土结构趋于建筑化,不可周转利用;而钢板桩沉井的钢材用量大,打桩机设备较为复杂,工程造价较高且振动与噪声较大[6-7]。

针对顶管施工沉井支护体系存在的上述问题,经多次试验,提出了一种新型钢沉井支护体系施工技术。

1 工程概况

陕西渭南市主城区集中供热管网(一期)临渭区西区供热管网工程,管线全长约7.422 km,采用顶管法施工。

其中,顶管部分情况如下:渭河大街2处顶管,顶管长度分别为75 m和49 m,管径为1 200 mm,顶管深度10 m;六泉路2处顶管,顶管长度分别为45、46 m,管径分别为900、600 mm,顶管深度10 m;杜化路1处顶管,顶管长度为65 m,管径为700 mm,顶管深度10 m。顶管坑和接收坑均为沉井结构(图1),平面尺寸为9.024 m×8.500 m,刃角底高程为8.4 m。

图1 顶管基坑平面布置

2 钢沉井的设计

2.1 钢沉井工艺原理

钢沉井依靠自身质量和外部荷载来克服井壁与土体间的摩擦力及井底端部刃角处的阻力,使其下沉至设计标高。

本工程所采用的新型钢沉井支护体系是将矩形钢板焊接成工程所需尺寸的沉井节段,内设钢制桁架十字撑,钢板上设适宜数量的横向、竖向工字钢,从基坑底向上依次拼接预制的钢沉井节段而形成。

新型钢沉井支护体系由3节钢沉井焊接而成,每一节钢沉井由4块矩形钢板焊接而成。在沉井下沉过程中,为了易于切土下沉,第1节钢沉井为带钢角刃的钢沉井。同时,在钢板上布置横竖2个方向的工字钢进行箱体加固。其中,横向采用22b#工字钢进行支护,竖向采用12b#工字钢进行支护,四角采用12b#工字钢打斜撑。

基坑中间支撑采用由100 mm×80 mm×3 mm方钢焊接成的十字形桁架,以此使所有构件形成一个刚性整体,进而使沉井在土层中起到更好的支护作用,如图2、图3所示。

图2 钢沉井平面布置

图3 钢沉井立面布置

2.2 土压力计算

为验证该钢沉井支护体系在工艺原理上的可行性,须确保沉井的应力满足规范要求。同时,为保障沉井下沉顺利,还须克服井壁与土体间的摩擦力、地层对刃角的阻力及地下水的浮力。为此,进行以下相关计算。

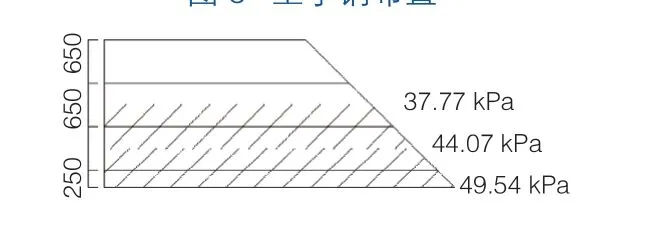

根据岩土勘察报告可知,该工程的土质分布如图4所示。在图4中,γ表示土的重度(kN/m3),c为土的黏聚力(kPa),φ为土的内摩擦角(°)。

图4 基坑土质示意

根据本工程的实际情况,该工程所采用的钢沉井适用于主动土压力,由图4中各类土质的参数和相应的土压力计算公式,进一步得到基坑土压力的分布如图5所示。

图5 基坑土压力分布

2.3 钢沉井承载力计算

基坑底处钢板高度为2 200 mm,在钢板的高度方向自上而下水平布置4根22b#工字钢(图6),由图6知,第3根和第4根工字钢所承担的荷载比较大,故需计算这2根工字钢上的荷载大小(图7)。

图6 工字钢布置

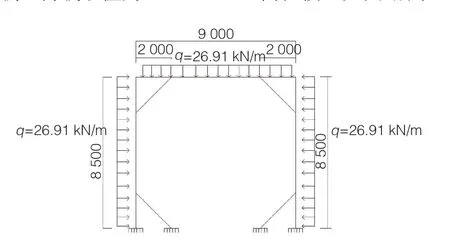

根据图7计算可得,第3根工字钢上所受的荷载为26.60 kN/m,第4根工字钢上所受的荷载为26.91 kN/m。故仅需计算第4根工字钢的受力是否满足规范要求。

本工程工字钢的连接方式为刚接,支撑连接方式为铰接,斜撑长度为1 050 mm。分别在钢沉井的3个方向布置均布荷载,荷载取值为26.91 kN/m,简化模型如图8所示。

图8 模型受力示意

采用PKPM软件按照图8模型的受力方式进行力学计算。由计算结果可知,构件最大弯矩为41.8 kN·m。在不考虑有利因素的情况下,可以求得22b#工字钢的应力为155 N/mm2。根据GB 50017—2003《钢结构设计规范》,构件应力小于215 N/mm2,满足规范要求。因该结构其他部位所受土压力荷载均小于26.91 kN/m,故均满足要求。

2.4 钢沉井提升力计算

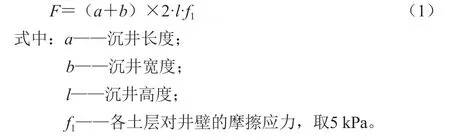

钢沉井提升所需的提升力可通过计算或经验确定,本工程通过计算来确定。在钢沉井提升过程中,所需的提升力T主要是为了克服沉井的自重Q和井壁与周边土体间的摩阻力F。其中,F的计算公式如下:

当T>F+Q时,沉井就能被提升出,进而可以重复利用。通过计算,所需提升力约为1 920 kN。

3 施工技术

3.1 工艺流程

新型钢沉井支护体系的工艺流程如下:测量放线→确定基坑和钢沉井尺寸→沉井节段制作→基坑开挖→下沉沉井节段→基坑继续开挖和下沉沉井节段至设计深度→竖向支撑工字钢焊接→顶部水平桁架十字撑连接→沉井顶管位置开孔→顶管施工→沉井拔出。

3.2 操作要点

3.2.1 沉井节段制作

根据现场情况,沉井节段可以在现场制作或者在工厂预制之后拉至施工现场。制作第1节沉井时,布置4根水平工字钢横梁,中间层沉井布置3根水平工字钢横梁,最上层沉井布置2根水平工字钢横梁,如图9所示。每一节最上面一根工字钢应将其一侧翼缘与本节侧壁板焊接,另一侧翼缘预留与上一节侧壁板焊接。

水平方向2根交叉的22b#工字钢焊接时,应当先将工字钢切成45°的角度,使得2根工字钢能够紧密拼接到一起,然后采用对焊工艺将2个工字钢的腹板和翼缘焊接到一起,2根工字钢形成的阴角处,采用200 mm×200 mm×12 mm的三角板作为加腋板,满焊到工字钢上,焊缝高度为6 mm,以增加工字钢转角处的约束作用。

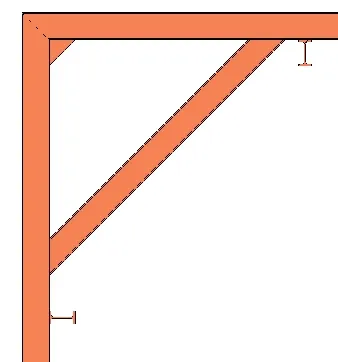

角部水平斜撑采用22b#工字钢,工字钢两端切成45°的角度,将两端焊接到水平工字钢的翼缘上,斜撑支撑长度为2.0 m,焊缝高度为6 mm,如图10所示。

在洞口处用槽钢围焊成一个方框,用于对洞口部位进行加强,采用间隔焊的方式,槽钢位置距圆形管道外边缘50 mm。方框位置采用槽钢作为支撑,如图11所示。

3.2.2 基坑开挖

采用大型反铲挖掘机沿基坑边线进行基坑开挖,开挖时注意坑壁要垂直开挖。开挖至2 m深后停止开挖。

图9 沉井节段制作

图10 斜撑、三角加腋板与水平工字钢的连接示意

图11 洞口支撑示意

3.2.3 下沉沉井节段

将制作好的第1节沉井用吊车平稳吊至基坑之内,然后将第2节沉井对准第1节沉井,对齐后将两节侧壁板焊接起来,并将第1节沉井最上面预留的水平向工字钢翼缘与第2节沉井侧壁板焊接连接,如图12所示。

图12 第1节沉井和第2节沉井对接

3.2.4 基坑继续开挖和下沉沉井节段至设计深度

第1 节沉井和第2 节沉井焊接好后,将小型反铲挖掘机用吊车吊入基坑之内,通过小挖掘机在基坑内部挖土,所挖的土使用吊斗吊出,如图13 所示。然后依次连接第2节与第3 节沉井,直至基坑开挖至设计标高,沉井节段全部沉入基坑之内,如图14 所示。

图13 沉井内挖土

图14 最上层沉井吊装

3.2.5 竖向支撑工字钢焊接

竖向梁采用12#工字钢并与水平工字钢连接,形成对钢板的支撑,增加对钢板的支撑作用。在沉井短边、长边方向各布置3根12#工字钢。沉井长边方向有顶管管道,布置的工字钢应当避开顶管管道,如图15所示。每块板后面的竖向12#工字钢与上一段工字钢在腹板处用螺栓连接,如图16所示。螺栓连接具有连接速度快、易安装、易拆卸的特点。

图15 支撑立面布置

图16 竖向工字钢连接节点制作

3.2.6 顶部水平桁架十字撑连接

水平十字支撑采用200 mm×100 mm×4 mm的方钢制作,在钢沉井的上方和下方均有布置,如图17所示。与顶管方向相交的支撑在上,两边与最中间的工字钢竖梁连接;与顶管方向平行的支撑在下,两边与最中间的工字钢竖梁连接。

3.2.7 沉井顶管位置开孔及顶管施工

拆除沉井顶管位置的圆形钢板,安装顶管设备,将管道分段吊至沉井中,按照顶管施工工序依次施工,如图18所示。

3.2.8 沉井拔出

钢沉井拔出时,所安装的管道会影响沉井的提升,因此,需将管道下方的钢板和水平工字钢予以拆除。拆除时应特别注意,钢沉井上所布置的水平桁架支撑是最重要的措施,应当焊接牢固。

本工程采用振动锤和吊车拔出沉井,其提升力满足沉井提升所需的提升力要求:利用振动锤产生的强迫振动,扰动土质,破坏沉井周围土的黏聚力以克服拔出阻力,依靠附加起吊力的作用将沉井拔出,周转应用于下一个顶管施工。

图17 水平十字支撑杆平面布置

4 结语

通过新型钢沉井支护体系在渭南供热管网工程中的成功应用,可得出以下结论:

该体系每节沉井在每次取土后可依靠自重下沉。若下沉深度过大,仅依靠沉井自重不能下沉时,可通过千斤顶施压协助下沉,省去了打桩的施工步骤,施工便捷,节省施工时间。

该体系加设了横梁、竖梁、加固梁,使其成为一个刚性整体,加强了支护体系的抗弯和抗压能力,提高了支护体系的抗水平倾覆性能,有效地解决了基坑变形和塌方等问题。

该体系所用材料的60%~80%可以完整重复使用,具有极好的社会效益和经济效益。

新型钢沉井支护体系具有自重轻、安装快速、施工难度低、作业效率高等优点,且可周转使用,有效地降低了施工成本,值得在基坑支护作业领域中大力推广。