采煤参数及对应工艺参数的优化

2021-05-14祖海军

祖海军

(晋能控股煤业集团同发东周窑煤业有限公司,山西 大同 037003)

引 言

煤矿生产效率和安全性备受煤矿企业和作业人员的关注,在一定程度上与所采用的采煤参数和采煤工艺参数相关。目前,针对煤矿开采主要开采方式包括有分层开采、综放开采和大采高一次全采高等。其中,分层开采尽管起步较早,但是因其回采率低、开采效率低等缺陷被逐步淘汰[1]。当前,以综合机械化放顶采煤技术的应用为主,并成为较为主流的采煤工艺。本文着重对综合机械化放顶采煤技术的采煤参数和采煤工艺进行优化。

1 工程概况

以某煤矿12021综采工作面为例开展研究,该工作面的走向长度为2 114 m,工作面中倾斜长度有184 m。经探测,12021工作面的煤层厚度范围为6.8 m~9.8 m,平均厚度为8.15 m;煤层倾角范围为25.4°~45°,平均倾角为34.5°;工作面的最大涌水量可达120 m3/h,平均涌水量为80 m3/h;工作面瓦斯的涌出量为0.57 m3/min。12021工作面顶底板情况,如表1所示。

表1 12021工作面顶底板情况

经对对当前12021工作面采用FLAC3D软件对其围岩应力分布仿真分析并通过矿压监测得出:当前采煤参数和采煤工艺下由于工作面底部煤层倾角较大,放煤不充分从而导致工作面液压支架发生倾倒;此外,工作面两侧和底部的巷道受到开采的影响导致底板底鼓的现象[2]。因此,经理论计算和现场实测结果可知,当前采煤工艺和采煤参数还存在缺陷,需对其进行优化处理。

2 采煤参数的优化

2.1 采高参数的优化

结合我国多年煤矿开采的数据统计,我国煤矿开采的最合理采高一般为2.7 m~3.7 m,最佳采高为3.0 m~3.5 m。采高与工作面的通风情况存在一定的关系,二者之间的关系,如式(1)所示。

Hg≥Qf|(Bz·Vfmax·φ)|

(1)

式中,Hg为采煤参数的采高;Qf为综采工作面当前通风设备的供风量,取Qf=21 m3/s;Bz为综采工作面所配置液压支架的最小长度,Bz=4.5 m;Vfmax为工作面的风速,一般取Vfmax=2.5 m/s~3.0 m/s;φ为根据工作面围岩及设备情况所确定的过风断面系数,取φ=0.6。

经计算可得,考虑到工作面的通风情况确定最佳采高为2.6 m~3.1 m。

此外,根据当前我国煤矿液压支架的支护高度一般为2.8 m~3.2 m。因此,结合液压支架支护高度确定的最佳采高范围为2.8 m~3.2 m。

因此,综合考虑煤矿产量、通风要求以及液压支架支护高度最终确定12021工作面的最佳采高为3.0 m,对应放煤高度为5.15 m。

2.2 工作面长度及倾角的优化

结合事先对煤矿顶底板情况、围岩以及煤层条件勘测的基础上,为保证开采的安全性,为工作面底板留0.4 m的底煤完成开采任务。

2.2.1 工作面长度的优化

工作面长度在一定程度上决定煤炭的产量和回采率,且对保证工作面安全性具有重大意义。经前期对12021工作面整体走向长度和倾斜走向长度的探测,且结合数值模拟仿真结果可知:当工作面长度为150m时,工作面顶板的冲击性来压现象严重[3]。因此,应将工作面长度控制在在150m以内。

目前,国内大倾角煤层开采时的工作面长度一般设为90 m~120 m。但是,12021工作面的角度变化较为明显。因此,12021工作面长度可适当在普通大倾角煤层开采的基础上延长。因此,最终将12021工作面长度确定为120 m~150 m。

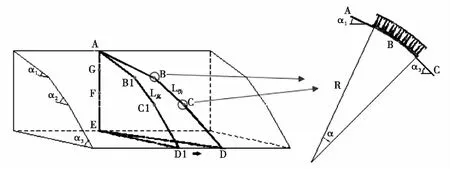

2.2.2 工作面倾角的优化

工作面倾角参数的确定对保证采煤机、输送机稳定性和安全性具有重要意义。此外,工作面倾角的合理化设计还能够有效解决带式输送机下滑困难的问题。对于12021工作面而言,由于其工作面倾角较大,需通过液压千斤顶等设备将该工作面改进为“伪倾斜”工作面,如图1所示。

图1 12021工作面伪倾斜改进示意图

根据工作面实际情况,一般伪倾斜工作面的倾斜角度不超过5°。而对于12021综采工作面而言,为尽量避免工作面煤壁两侧存在片帮的问题,将伪倾斜工作面的倾斜角度控制在0°~3°[4]。

3 采煤工艺参数的优化

采煤工艺参数的优化需遵循如下原则:

1)所设计的采煤工艺参数应尽可能发挥工作面设备的生产潜能,提高煤炭的采出率;

2)尽量平衡综采工作面的运输能力,保证工作面前后刮板输送机的运输总量与整个工作面带式输送机的运输能力相匹配;

3)保证工作面割煤操作和放煤操作可协调进行,在综合考虑生产成本的基础上选择最佳放煤步距尽可能降低煤炭的含矸率。

基于上述优化原则,在确保工作面顶板、液压支架以及底板三者平衡的基础上,最大限度的增加工作面的放煤率。该着重对采煤工艺参数中的顶煤放煤工艺进行优化设计。

在实际截割任务中,采煤机采用上端头斜切进刀的方式开展任务,所截割的煤炭通过前端的刮板输送机运输至装载机。与此同时,对工作面不同类型的液压支架(上端头、排头、排尾以及下端头支架)进行移架操作。当采煤机上行清理浮煤时,不同类型的液压支架进行放顶煤操作,并针对工作面采取划分区域的放煤操作,即不同区域对应的放煤步距不同。采煤机上行清理的浮煤同样经后部刮板输送机和装载机运送至提升机和带式输送机,进而如下一个循环[5]。

根据12021工作面实际情况,将放顶煤区域划分为三段。其中,第一段为工作面的上部区域,对应采用“两采一放”的采煤工艺,放煤步距为采煤机的截割深度的两倍;第二段为工作面的中部区域,对应采用“两采一放”的采煤工艺,放煤步距为采煤机的截割深度的两倍;第三段为工作面的下部区域,对应采用“一采一放”的采煤工艺,放煤步距为采煤机的截割深度。

经对12021工作面采煤参数和采煤工艺进行改进优化后,在试运行期间的改进效果,如表2所示。

表2 12021工作面采煤参数及采煤工艺改进效果

4 结语

综采工作面的生产能力和安全性在一定程度上受制于对应综采技术的采煤参数和工艺参数。本文以12021工作面对采煤参数和工艺参数进行优化,具体总结如下:

1)最优采高为3.0 m,工作面长度应控制在120 m~150 m,工作面倾角控制在0°~3°;

2)将工作面的放煤步距划分区域进行设定,其中工作面上部和中部的放顶煤步距设定为采煤机截割深度的两倍,工作面下部区域的放煤布局设定为采煤机截割深度。

3)经对采煤参数及采煤工艺优化设计后,月产量、回采率以及年产量均得到有效提升。