深圳抽水蓄能电站转子磁轭热加垫技术方案分析

2021-05-14陈弘昊陈建华

陈弘昊,杨 昭,李 展,沈 燕,陈建华,雷 慧

(深圳蓄能发电有限公司,广东 深圳 518115)

0 引 言

深蓄抽水蓄能电站(以下简称“深蓄电站”)发电电动机由哈尔滨电机厂有限公司设计制造,总装机容量为1 200 MW(4×300 MW)。深蓄电站转子磁轭采用厚板刚性磁轭结构,是国产蓄能机组首次采用该种结构,同时也是首次在厚板刚性磁轭上采用热套加垫结构的蓄能机组转子[1- 4]。本文介绍深蓄电站转子环形磁轭的热加垫工艺,分析总结热加垫工艺的关键控制点及控制方法。

1 转子结构

1.1 磁轭

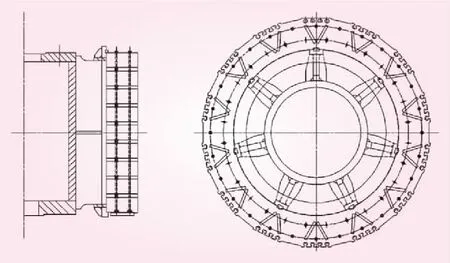

磁轭采用整圈钢板结构,共9段,每段磁轭高度为300 mm,每段磁轭采用60 mm的钢板通过拉紧螺杆和定位销固定,各段之间有通风沟,高度65 mm,结构如图1所示。磁轭整体安装后,多段磁轭通过拉紧螺杆固定,并采用通风沟加工定位止口等方式,保证磁轭的整体性、强度和刚度,防止松散和变形。

磁轭与转子支架连接,采用复合键结构,如图2所示,凸键与转子支架之间带有一定的紧量,在厂内安装;副键在磁轭侧切向打紧;磁轭凸键与磁轭之间加垫片,保证机组在1.1倍额定转速时,转子支架与磁轭不发生分离。

1.2 转子支架

转子支架由轮毂和7个立筋组成,转子支架整体采用焊接结构制成,如图3所示。转子支架在工厂内完成焊接和加工后,整体运到工地。

图1 磁轭结构示意

图2 复合键结构

图3 转子支架示意

1.3 磁极

磁极采用向心结构,由磁极铁心,压板和磁极线圈等部分组成,机组共有14个磁极,每个磁极通过4个T尾结构固定在磁轭的对应键槽上,如图4所示。

图4 磁极结构示意

2 热加垫技术方案分析

2.1 热加垫技术方案主要内容

(1)垫片准备工作。根据测量的间隙值及图纸上紧量要求,同时兼顾磁轭外圆尺寸,计算应垫垫片的厚度值。然后,选配修理垫片,厚度偏差控制在±0.05 mm以内,表面及临边应无毛刺、凸点、漆膜等异物。

(2)磁轭加热参数计算。加热参数包括磁轭与转子中心体支臂温差、加热功率等。

(3)布置加热工装。在磁轭的外圆、下方布置履带式加热器,接好电源线;采用适宜容量的晶闸管电源控制柜供电加温;在磁轭上端面且并沿磁轭内外表面至地面间,分别敷设玻璃纤维毡和悬挂石棉布等绝热阻燃材料,并在外敷设防火苫布。

(4)进行磁轭加热。在加温过程中,由机、电专业人员分工巡视检查,记录磁轭加温电气参数、磁轭与支架的温差及膨胀量,控制温度上升。

(5)安装磁轭垫片。在磁轭凸键与磁轭键槽槽底之间间隙达到比垫片大1 mm时具备加垫片条件。将准备好的垫片装入磁轭凸键与磁轭键槽之间并固定。将磁轭副键装入并临时固定,停止加热,磁轭自然冷却至室温。

(6)进行磁轭冷却。将温度缓慢降到室温,降温冷却过程中,磁轭上下内外的温差不得大于10 ℃,以免磁轭收缩不均匀而产生变形。冷却到环境温度后,拆除加热设备。

(7)磁轭垫片固定。磁轭温度冷却至室温,打紧磁轭副键,割掉突出磁轭部分,并将主立筋与磁轭键之间的垫片折弯在凸键上,配钻螺栓孔,用螺栓将钢带固定在磁轭凸键上。

(8)安装制动环板。按设定力矩值拧紧闸板固定螺母,并将螺母与闸板点焊牢固,环板部位的螺栓应凹进摩擦面2 mm以上,装配完成后应保证闸板径向应水平,偏差小于0.4 mm,沿整圆周的波浪度应小于1.5 mm。

(9)磁轭热加垫后验收。复测转子磁轭半径、圆度、铁芯高度、下端面水平度等。

2.2 热加垫关键工艺控制[5- 6]

2.2.1加垫厚度计算

热加垫厚度的计算公式为

H=δ+A-B

(1)

式中,H为应加垫厚度;δ为设计预紧量1 mm;A为实测磁轭键与键槽的径向间隙;B为圆度实测半径与实测平均半径之差。

深蓄电站转子共有14个磁极,磁轭共有9段,因此每段环板磁轭共有14个半径测点,同时根据磁轭键与键槽的径向间隙等,进行加垫厚度的计算。垫片主要由3、1、0.5、0.1 mm垫组成,最多由7张垫片组成,因此在结合图纸上紧量要求、磁轭外圆及垫的厚度类型基础上,选配修理垫片,确定最终的加垫厚度尺寸。实际加垫厚度如表1所示。

表1 1号转子磁轭热加垫厚度记录 mm

2.2.2垫片制作

按照计算完成后垫片厚度进行选配加工。由于垫片长而薄,没有刚性,因此在底部采用氩弧焊固定,并进行倒角、光滑过渡。垫片由多层组成,薄垫片须放在靠近凸键的一侧,厚垫片放在磁轭一侧,避免产生弯折,便于垫片插入就位。

2.2.3磁轭加热参数计算

磁轭加热温差为

Δt=δ/aR

(2)

式中,δ为设计预紧量1 mm;a为磁轭材料的线膨胀系数,取11×10-6;R为转轮中心体力臂半径,取1 675 mm。经计算,Δt=54.27 ℃。

电容总容量采用估算方式,即

P=KΔtGC/0.24T

(3)

式中,K为保温系数,一般取2~4;G为磁轭总质量,取170 000 kg;C为磁轭材料比热容,取0.5;T为预计加热时间。

加热时间预定为10 h,保温系数取2,热容量取0.5,则加热容量为1 062 kW。

2.2.4磁轭加热板布置及冷却方式

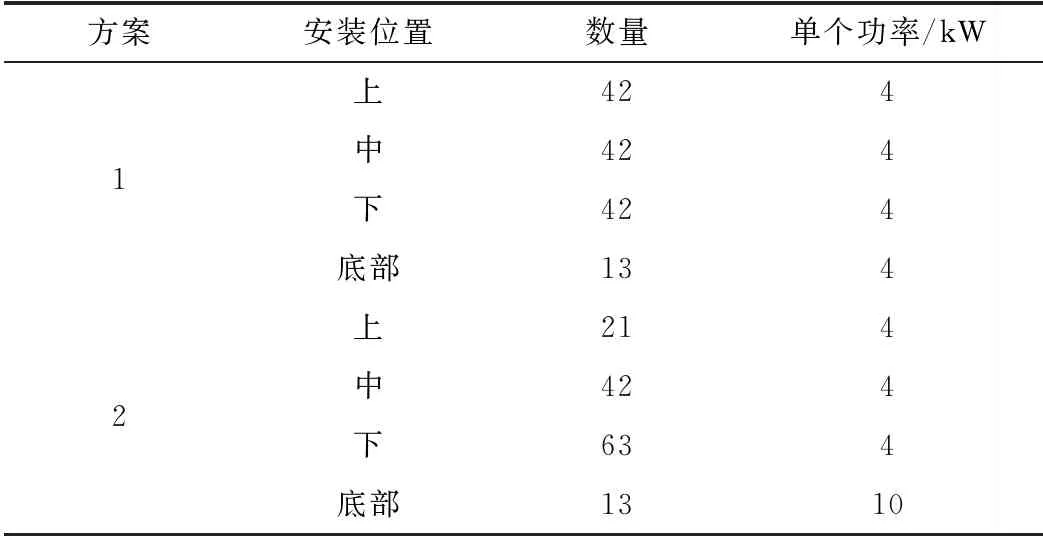

深蓄电站1号转子磁轭热加垫制定了2种加热板布置方案。方案1为在磁轭上、中、下及底部均匀布置42块加热板,功率均为4 kW。方案2为在磁轭上部布置21块,中部布置42块,下部布置63块,功率均为4 kW,底部布置13块,功率为10 kW。2个方案的加热板布置如表2所示。

表2 加热板布置方案

通过现场对比发现,方案1无法保证磁轭下部温升与上部一致,因此采用方案2,在底部多布置加热板,保证磁轭下部的温升。

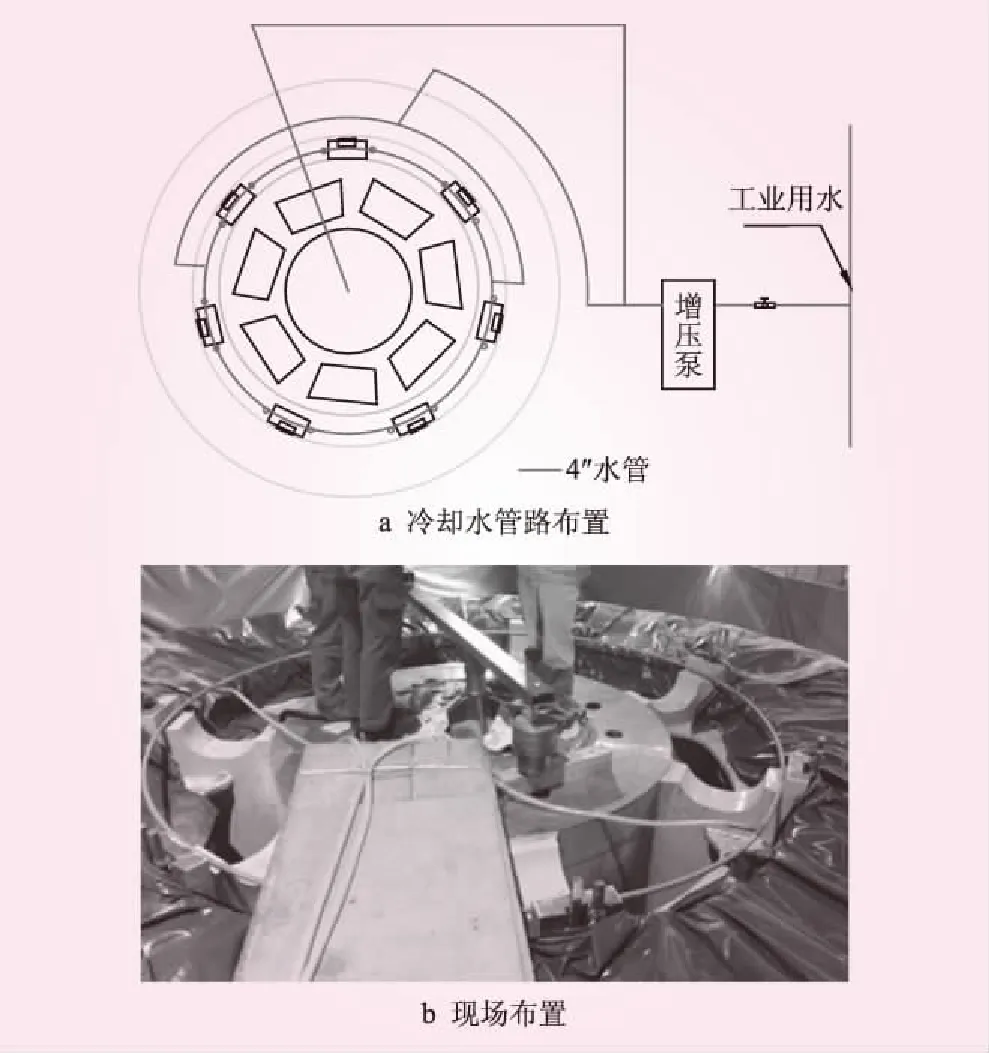

热加垫冷却也制定了2种方案。方案1是采用风冷方式,在转子中心体底部布置轴流风机,对其进行降温。方案2是采用水冷方式,即制作两根冷却水环管,均布置在转子顶部,一根在环管加热时,投入工业冷却水冷却支臂及凸键键槽,另一根当磁轭中心体达到90 ℃,浇淋支臂及中心体,具体布置如图5所示。通过现场对比发现,通过水冷方式进行转子中心体降温,其效果要明显好于风冷方式,因此采用方案2。

图5 热加垫水冷却示意

2.2.5监测及测点布置

为使磁轭均匀受热膨胀,须控制磁轭温升速度不大于10 K/h,每隔半小时进行一次温度记录,并根据磁轭温升及上下温差、膨胀情况,利用温控柜手动适时投切磁轭相关部位的电热器。加温8~10 h后,每隔半小时进行一次凸键与磁轭间隙测量,当上下端间隙满足加垫要求后,及时开始热加垫。间隙测量点选取垫片及主键厚度最大点。

2.2.6热加垫

在加垫时,必须按照配垫编号,对称同步进行,防止人为造成磁轭偏心。

2.2.7降温冷却

热加垫完成后停止加热,,由下至上分步、逐渐揭开保温设施,然后让转子缓慢自然冷却至室温,在温度下降过程中控制磁轭上下内外温差不大于10 ℃。

3 磁轭热加垫质量

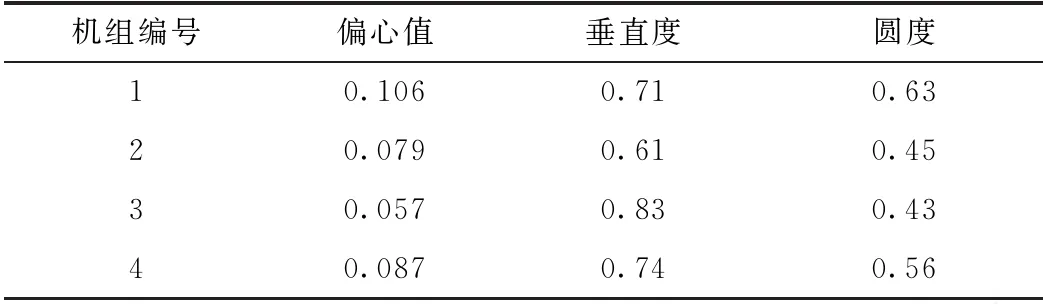

根据GB 8564—2003《水轮发电机组安装技术规范》,机组转速在300~500 r/min的转子偏心允许值为0.15 mm。由于环形钢板磁轭外圆并不是完美的圆形,现场通过测量磁轭外圆一系列的外圆半径数据进行分析、计算,其偏心值计算公式为

(4)

式中,e为磁轭偏心值,mm;n为磁轭半径测点数;Ri为测点半径测量值,mm;αi为测点与X轴夹角。

深蓄发电机组磁极数为14,现场测点是按14个磁极测量所得的,因此根据最小二乘法的计算原则应将其换算为16等分。按照式(4),深蓄电站1号~4号机组磁轭热加垫后偏心值如表3所示。

表3 深蓄机组磁轭热加垫后偏心值 mm

由表3可知,通过合理热加垫工艺,深蓄电站磁轭热加垫后偏心值基本控制在了0.10 mm以内,热加垫后质量控制较好,其中4号机组磁轭受加工精度影响,偏心较3号有增大。

4 建 议

通过深蓄电站转子热加垫工艺的总结,可得到如下改进建议:

(1)为保证磁轭下部与上部均匀膨胀,须合理布置加热板,适当加密磁轭底部加热板数量,使其磁轭底部温升满足要求。

(2)为使转子支架与磁轭间隙量满足要求,即使转子支架要与磁轭产生足够的温差,须采用适宜的降温冷却措施。若采用水冷却方式,应做好转子支架防护措施,避免其表面锈蚀。

(3)温控柜与加热板须连接可靠,分类固定,避免发生温控柜接触不良、电缆线短路断路的情况,同时布置一定数量的灭火器,做好防火措施。

(4)磁轭热加垫温度监测系统具有进行温度监测功能,还不具备自动控制加热板的投退,需进行改进,实现加热系统与温度监测系统的融合。

5 结 语

目前,国内抽水蓄能电站转子磁轭通常采用扇形叠片结构,而深蓄电站是国产蓄能机组中首个采用环形钢板结构的电站。同时,深蓄电站转子磁轭采用热加垫方法使转子支架与磁轭紧密配合,而热加垫工艺质量直接关系到机组安全稳定运行。本文深入分析深蓄电站转子磁轭热加垫工艺的关键控制点和方法,为类似结构磁轭的热加垫提供一定的借鉴。