大型抽水蓄能电站机组国产化关键技术研究与工程应用

2021-05-14顾志坚陈弘昊李德芳

彭 潜,顾志坚,陈弘昊,李 硕,李德芳

(1.深圳蓄能发电有限公司,广东 深圳 518115;2.调峰调频发电有限公司工程建设管理分公司,广东 广州 510630)

0 引 言

深圳抽水蓄能电站(下文简称“深蓄电站”)是南方电网在广东投建的第四座抽水蓄能电站。在南方电网抽蓄电站建设过程中,2000年建成的广州抽水蓄能电厂,8台机组全部引进法国和德国设备;2011年全部投产的惠州抽水蓄能电厂,8台机组中的1台由国内厂家制造;2016年全部投产的清远抽水蓄能电站,实现了4台进口机组在国内制造。

深蓄电站是南方电网首座全面国产化设计、制造、安装、调试的抽水蓄能电站,电站单机容量300 MW, 额定转速428.6 r/min,飞逸转速659 r/min,其飞逸转速与额定转速比值高达1.538,为同期国产高转速抽水蓄能机组(400 r/min以上)中比值最高的机组,设计、制造难度大,为此,本文将对深蓄电站发电电动机、水泵水轮机、机组主保护、监控系统等方面关键技术进行总结,以期对后续电站建设起到有益借鉴。

1 技术内容

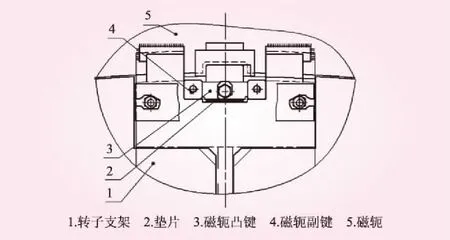

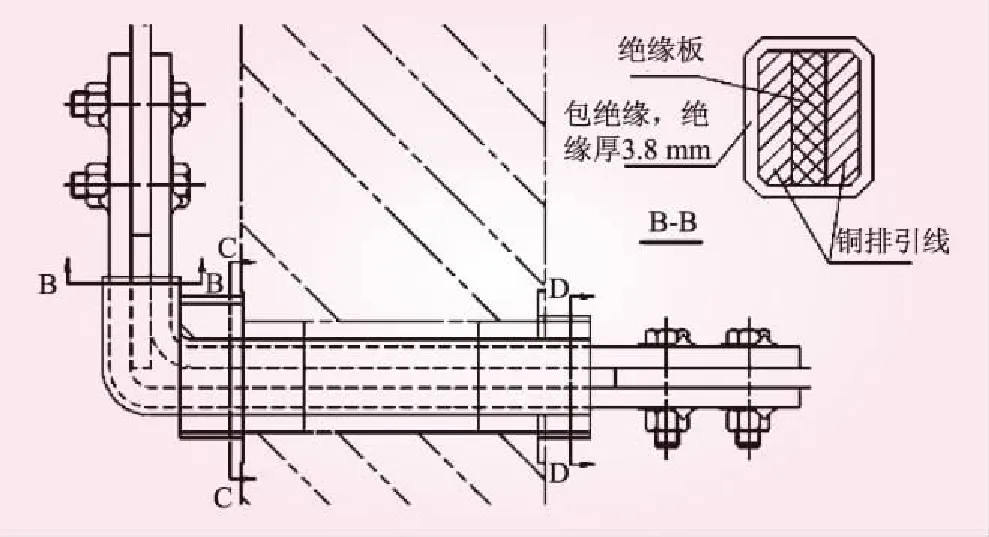

1.1 双面加工整圆厚板热套磁轭结构设计研究

抽水蓄能机组转子通常采用叠片式磁轭,由成千上万张硅钢片叠装而成。深蓄电站发电电动机转子首次采用双面加工整圆厚钢板分段式高刚性磁轭结构和配套的高强度磁极,分段磁轭采用销钉螺栓把合结构,9段磁轭整体加工并设有穿心拉杆结构,解决了高转速下叠片式磁轭存在离心力作用下动态变形和剪切力大的难题,双面加工结构有效避免了磁轭钢板变形,提高安装精度及可靠性,保证了高转速机组的安全、高效、稳定运行[1]。如图1所示。

图1 磁轭结构

刚性磁轭与转子支架采用复合键结构,由带键槽的磁轭和转子支架、磁轭凸键、磁轭副键和垫片组成,该结构使转子支架和磁轭之间产生切向配合力,能保证高转速抽蓄机组正反转情况下很好地传递切向扭矩,通过垫片的厚度调整磁轭和转子支架热打键紧量,保证磁轭和转子支架的径向配合力,满足了转子支架和磁轭较高分离转速的需要[2],如图2所示。

图2 转子支架与磁轭的连接复合键

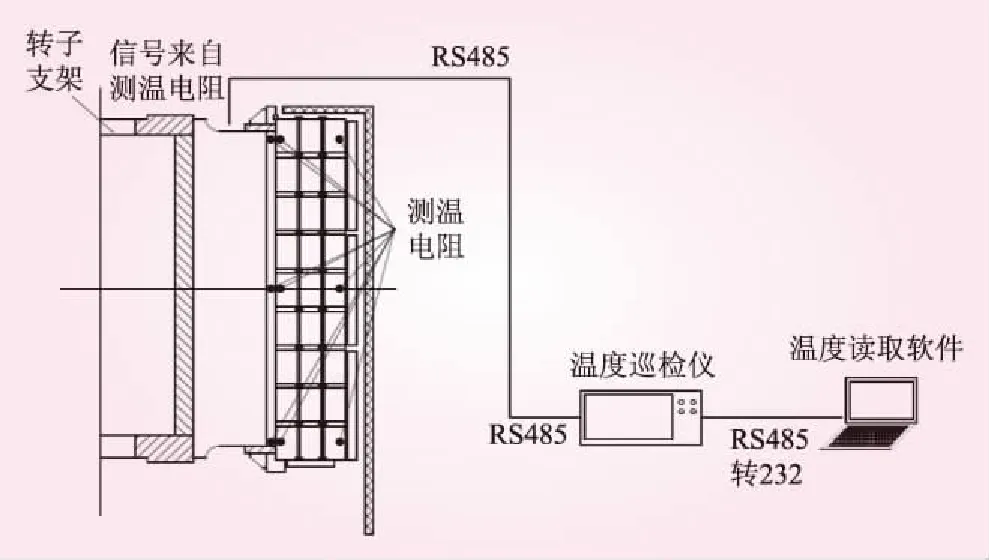

自主研制厚板刚性磁轭热加垫温度监测系统,快速有效地监测转子磁轭在热加垫过程中各监控点的温度,检查所有加热板是否处于加热状态,大大提高了监控测量的效率,保证转子磁轭热加垫安装质量。按照GB8564—2003要求,转速300-500 r/min机组,转子磁轭偏心值不大于0.15 mm,深蓄机组偏心值均可控制在0.10 mm以内,如图3所示。

图3 厚板刚性磁轭热加垫温度监测布置示意

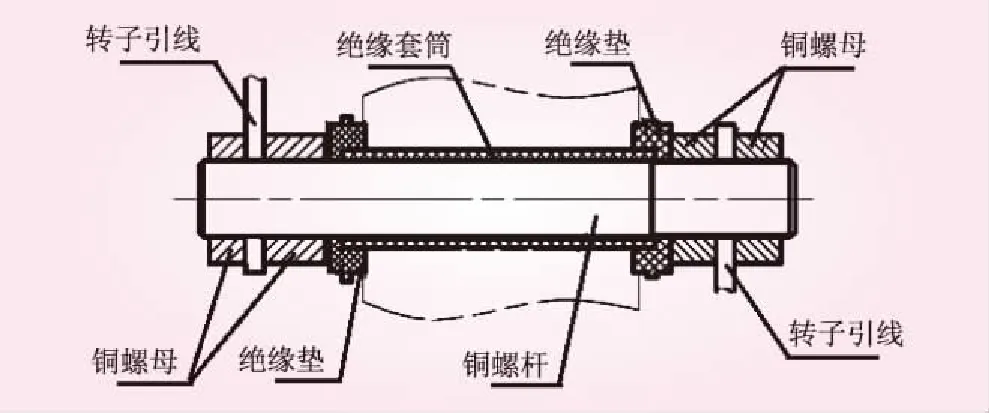

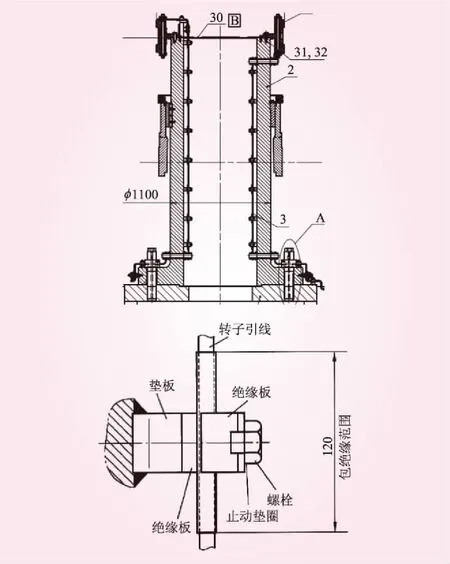

1.2 高可靠性转子引线结构设计

转子引线由磁极引出线开始,通过磁轭、转子支架和顶轴,对称上行接至顶轴上端的集电环,并用线夹支撑固定。转子引线采用局部包扎绝缘的方法,使结构更加简便,并满足安全稳定运行的要求。结合相关电站设计、安装、运行经验,进行如下优化[3]:

(1)深蓄电站穿轴转子引线原设计结构由穿轴铜螺杆、铜排引线、固定螺母、绝缘垫、绝缘套筒等组成,因采用类似结构电站于2016年发生引线烧灼现象,故对深蓄穿轴引线结构进行相应改进。优化后结构为:穿轴引线由“L”型铜排组成,接头采用螺栓进行把合,铜排与穿轴部位外侧之间垫有绝缘板,穿轴内侧同时设置支撑块以抵消运行过程的离心力。原结构、优化后结构如图4、5所示。

图4 原设计

图5 优化后设计

(2)深蓄电站磁极极间引线原结构为采用3颗3×M12螺栓并排固定,由于其正压紧度不足,把紧后螺栓内外侧引线均有间隙,使得引线接触面积明显减小、接触电流密度增大,存在接触部位发热甚至烧损的隐患。不改变原来螺孔的基础上,增设 2×φ14螺栓孔并采用4×M12螺栓把紧。改装后引线接触电密测定为0.24 A/mm2,满足设计要求,目前极间引线无异常发热烧灼现场。

(3)深蓄转子引线通过线夹、垫板、绝缘板、螺栓及垫圈等固定于顶轴内腔,其中垫板原安装工艺为焊接于顶轴,具体结果如图6所示。由于焊角达到10 mm,焊接工艺考虑不周,在轴内孔壁为数较多的线夹焊接量引发了上端轴的椭圆变形,继而影响上导摆度,尤其是2X分量偏大。1、2号机转子引线垫板均采用现场焊接方式,上导2X摆度分别达到80 μm和66 μm左右。

图6 转子穿轴引线固定夹

因此,对工艺进行优化,3号采用厂内先焊接再进行车床加工、4号机则采用现场钻孔安装的方式,上导2X摆度分别仅为6.9 μm和2.3 μm,顺利解决上导摆度2X大的问题。为了消除1、2号机上导二倍频分量,利用400目砂纸及百洁布等工具手工修磨测点区域,使直径尺寸满足要求。

1.3 双列叶栅结构设计优化研究

深蓄电站是南方电网首个国产化抽蓄项目。国内早期多个抽蓄电站均发生因水泵水轮机S区特性造成的低水头发电工况运行不稳定、并网困难等问题。为解决该问题,大多采用设置异步导叶方式来解决,但设置异步导叶亦会造成导水机构设备复杂、成本较大。

深蓄机组最高毛水头466.81 m,额定出力300 MW,转速为428.6 r/min。为保证水力性能的优良,常规设计的双列叶栅无论是固定导叶还是活动导叶,通常都是在高压边采用圆头,而在低压边采用尖头的设计。深蓄电站水泵水轮机活动导叶大小端均采用大圆头设计,优选缝隙长度,成功将水轮机工况的“S”形特性推出在电站运行范围(在50.2 Hz情况下余量达到37.5 m),解决了该水头段水轮机工况低水头并网难题。

1.4 单波纹弹性油箱双向推力轴承结构设计研究

在428.6 r/min高转速、推力轴承设计制造难度高达3.1的情况下,深蓄电站首次应用单波纹弹性油箱双向推力轴承结构[4],自动平衡了瓦间负荷,解决了瓦间温差不大于3度的技术难题。其特点如下:

(1)推力轴承圆周共12个弹性油箱,通过联通管焊接成一体,通过油压传递,自动平衡瓦间负荷,推力轴承瓦的负荷均匀度小于3%。

(2)推力轴承瓦采用厚薄瓦的双层瓦结构,双层瓦之间采用鸽尾键连接,可单独抽出薄瓦进行检修。双层瓦结构可使推力瓦机械变形、热变形最小,降低动压油膜最大压力幅值,利于稳定油膜形成。

(3)推力轴承推力头采用镜板与推力头一体结构,推力头作为下导滑转子使用,通过减少加工配合面,进一步提升了机组轴线摆度。

1.5 高精度转轮静平衡技术

蓄能机组水头高、转速高、启停频繁,转轮设计需兼顾水轮机和水泵两种运行特性,因此在振动控制方面要求较为严格。转轮、大轴等在加工过程中,因铸造质量、加工精度及焊接质量影响,会存在一个残余不平衡质量。因此,尽可能减小转轮残余不平衡质量对于减小机组振动起着重要作用。

通过固定加工基准、三次静平衡、多部位去重优化等手段,首次采用测感式应力棒静平衡测试方法,使抽水蓄能转轮静平衡精度达到了ISO1940-1 G2.5级标准,实现了转轮制造质量迈上新台阶。具体特点如下:

(1)转轮在整个制造过程中共进行三次静平衡试验,分别是粗平衡、半精平衡、精平衡,确保转轮的偏重情况全过程受控,便于提前设计及制定转轮配重方案。

(2)转轮在整个加工过程中,工件中心及基准统一,确保各次静平衡结果的吻合性,消除转轮移中心(部分项目转轮所采用的配重方式)后对平衡结果所造成的不确定性。

(3)对深蓄转轮静平衡盖板结构进行优化,采用双面止口,实现只用一副盖板完成所有静平衡试验,消除不同平衡工具可能造成的静平衡结果偏差。

(4)针对抽水蓄能转轮的结构特点,充分有效利用多个部位进行去重孔加工(包括下环下端面、下环外曲面、上冠与下环外圆、上冠把合孔及销孔底部),确保转轮配重方案的可实施性。

1.6 国产化计算机监控系统优化设计研究

由业主主导,对电站监控系统进行全面优化设计,自主开发了一键黑启动、水道充排水可视化等程序,系统运行稳定可靠,引领了监控系统国产化技术进步。其特点如下:

(1)采用大监控架构模式。计算机监控系统集成了10 kV厂用电备自投、400 V厂用电备自投、机组及全厂公用辅助设备控制功能,实现数据共享,协调控制更合理,既减少了外部辅助控制系统,又提高了电站运行维护效率。

(2)电站运行模式设定为全厂模式和分厂模式,电站AGC系统根据抽水蓄能电站主接线开关状态自动识别和切换电站AGC全厂/分厂模式,全厂模式控制对象为全厂4台机组,分厂模式包括分厂A和分厂B,分厂A控制对象为1号、2号机组,分厂B控制对象为3号、4号机组。AGC全厂/分厂自动切换和控制功能降低了人工误操作的风险,提高了电站根据电网负荷要求进行自动抽水、发电和负荷调节的响应速度[5]。

(3)配置机组事故停机PLC。为保证机组事故时安全可靠停机,机组现地控制单元一般设置独立的事故停机回路,其电源和输入信号与机组现地控制单元独立。深蓄电站独立于机组现地控制单元PLC之外,配置机组事故停机PLC,实现机组事故停机功能。

(4)设置“一键黑启动”功能。深蓄电站投产初年,同步实现黑启动功能,采用柴油发电机作为备用电源,自主设计柴油发电机控制回路,自主开展黑启动程序开发、测试,柴油发电机调试完毕即开展了黑启动实战试验,成为深圳电网第一个经过实战检验的快速、稳定、可靠的黑启动电源,为电网的安全稳定运行提供了坚实的保障。

(5)优化厂用电控制系统[6]。一是提高远程I/O设备配置比例,优化厂用电控制系统拓扑结构;二是将控制器改为双CPU冗余结构,优化厂用电备自投装置硬件选型;三是优化厂用电备自投控制逻辑。利用穷举法列举出三段母线下所有备自投切换方案,严谨设定备自投触发条件,最大程度降低误动拒动风险。

(6)计算机房模块化设计。一是机房整体采用模块化布局,将14个IT机柜分两排相对布置,并在其中配置行级空调和精密配电柜、密封通道、端门等设施;二是通道采用双排密封冷通道,可隔离冷热气流;三是设置精密空调,以提高系统可靠性及能源利用效率,且可实现在线扩容;四是采用智能管理系统,来实现对数据机房基础设施层的动力、环境、视频、门禁等设备的实时数据、设备状态、告警等的管理。可灵活配置、柔性扩容、分层级管理,适应模块化和集装箱数据机房等多种应用场景。

2 与当前国内外同类研究、同类技术的综合比较

2.1 水泵水轮机模型效率比较

深圳抽水蓄能电站是一座日调节的纯抽水蓄能电站,电站总装机容量1 200 MW,装设4台套单机容量为300 MW的单级可逆式水泵水轮机和发电电动机组,发电电动机由哈电设计制造,水泵水轮机由东电设计制造,水轮机额定水头419 m,水轮机额定出力306.1 MW,额定转速428.6 r/min。

X1抽水蓄能电站是一座周调节纯抽水蓄能电站,单机容量为300 MW,东电自主研发,额定转速428.6 r/min,水轮机额定水头430 m。

X2抽水蓄能电站是一座日调节的纯抽水蓄能电站,单机容量为375 MW,发电电动机由东电设计制造,水泵水轮机由哈电设计制造。额定转速375 r/min,水轮机额定水头447 m。

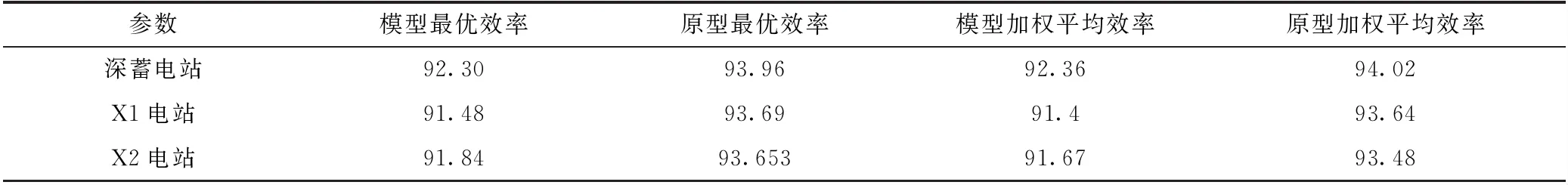

根据模型试验结果,水泵水轮机主要效率参数如表1、2所示。

从试验结果的对比可以看出,深圳电站转轮在水轮机工况的效率水平与X1电站接近,优于X2电站,而在水泵工况,深蓄电站水泵水轮机各项效率参数均明显优于另外2个电站的转轮。

表1 水轮机工况主要效率参数对比 %

表2 水泵工况主要效率参数对比 %

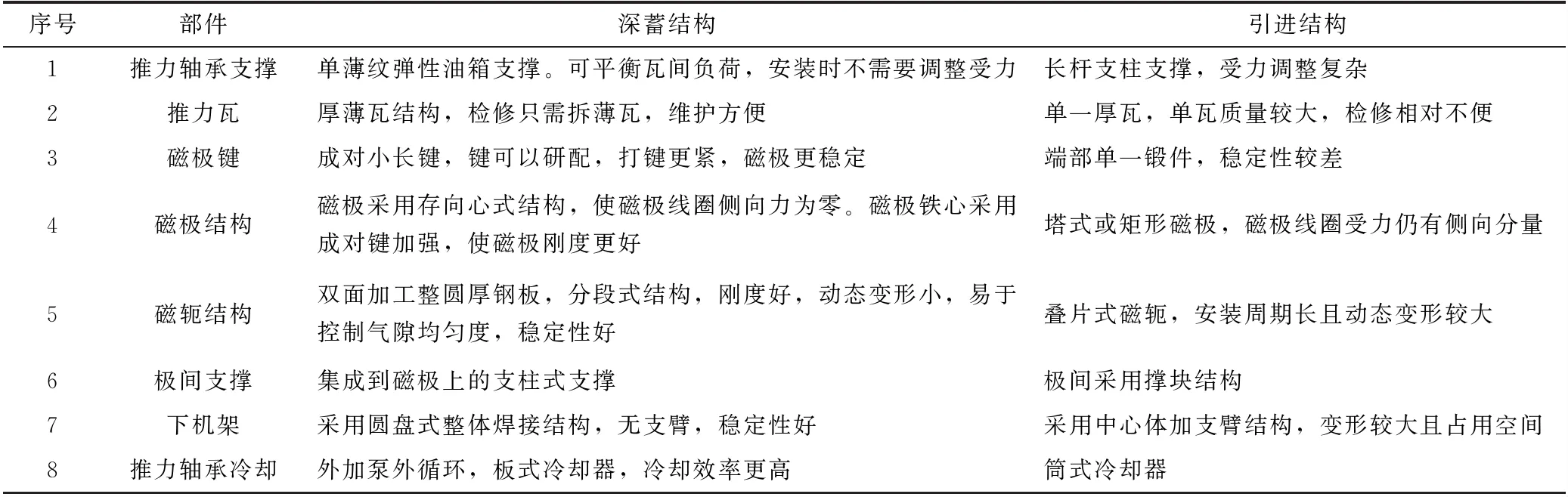

表3 与引进技术结构对比

2.2 深圳发电电动机与国外技术结构比较

深蓄发电电动机由哈尔滨电机厂有限责任公司设计制造,额定容量为334 MV·A,电动机工况额定输出功率为325 MW,额定转速428.6 r/min,飞逸转速659 r/min,额定电压15.75 kV,推力负荷720 t。深蓄发电电动机结构与引进结构对比如表3所示。

从结构对比上看,深蓄发电电动机结构在国外引进基础上,进一步优化创新,部分技术在行业内部出于领先水平,具有广泛的推广应用价值及较高的经济效益和社会效益。

3 结 语

深蓄电站是南方电网在广东投建的第四座抽水蓄能电站,是国内首个特大型城市内建设的抽水蓄能电站,同时也是南方电网首座全面国产化设计、制造、安装、调试的抽水蓄能电站。通过国产化抽水蓄能机组结构设计、制造技术研究,实现了全部4台机组调试一次启动成功、一次并网成功、一次抽水成功、所有工况转换均一次性成功,实现了220 kV零跳闸、主要电气设备零损坏。

相关技术研究成果应用于丰宁、荒沟、文登、周宁、梅州、阳江等抽水蓄能电站,有力促进了我国抽水蓄能产业的技术升级。深蓄电站安全稳定运行,不仅有助于充分吸纳清洁西电,也为缓解深圳乃至香港电网负荷压力,提高电网运行安全和经济性作出了重要贡献。