轨道交通车轮用示温涂料制备与应用

2021-05-14周立强曹忠富

周立强, 陈 刚, 张 磊, 吴 争, 曹忠富

(1.宝武集团马钢轨交材料科技有限公司,安徽 马鞍山 243000 2.马鞍山采石矶涂料有限公司,安徽 马鞍山 243000))

引 言

近年来,在装有合成闸瓦的轨道交通车辆上,由于过度限速制动或车轮制动缓解不良等情况,造成车轮踏面热损伤事故时有发生,严重影响了铁路运行安全和车轮使用寿命[1]。示温涂料作为高效、直观检测轨道交通车轮踏面制动过热措施之一,已在轨道交通车轮上得到了初步应用。这种涂料在车轮表面温度超过涂料的变色温度时,涂层颜色会发生明显变化,根据涂层变色部位、变色面积、变色深浅以及变色形状能够真实反映出车轮踏面受热情况,据此作出正确判断并采取相应的预防措施[2]。宝武集团马钢轨交材料科技有限公司出口欧洲的部分车轮,在项目开始阶段,车轮表面喷涂的是进口示温涂料,但是该涂料干燥周期长,耐盐雾、耐湿热性能差,经过海上运输后经常会出现附着力不良、漆膜脱落等问题,并且采购周期长、成本高。为此,针对轨道交通车轮存储方式、运输条件、运行环境以及踏面制动温度,宝武集团马钢轨交材料科技有限公司联合当地涂料制造商,共同开发了轨道交通车轮用CSJW62-30示温涂料,从2018年开始在出口欧洲的部分车轮上进行了批量涂装。

1 CSJW62-30示温涂料

1.1 选型及制备要求

目前,轨道交通车轮一般除踏面、轮缘外所有表面(货车轮内外轮辋不作防腐)喷涂环氧底漆和聚氨酯面漆进行防腐。由文献[3]可知,在车轮上温度达到250 ℃~350 ℃时,车轮踏面组织中珠光体和铁素体逐步变成马氏体和回火马氏体。在组织比容膨胀缩小、珠光体和铁素体变为马氏体和回火马氏体过程中,有碳原子释放到晶格间导致晶格变形,最后在晶格处产生裂纹。为检测车轮受热程度,防止车轮热损伤,结合轨道交通车轮运行条件,车轮用示温涂料的制备应满足以下要求:

1)在250 ℃~350 ℃范围内变色迅速、变色界限明显,并在温度退去后颜色变化不可逆;

2)轨道交通车轮运行环境温度一般在-30 ℃~50 ℃,月平均最大相对湿度≤94%,并且空气中含有的CO、CO2、氮氧化物、SO2、粉尘杂质和洗车清洁剂中化学物质也会侵蚀车轮。因此,要求示温涂料至少要具有与现有防腐体系相同的耐候性、防腐性以及耐化学药品性;

3)要求可以利用现有的涂装设备和产线进行示温涂料的施工和检测,并且要具有同等的施工安全性和便利性,满足环保法规要求;

4)涂装成本不能大幅度高于现有车轮表面通常喷涂的环氧底漆和聚氨酯面漆防腐体系。

1.2 主要组成以及功能分析

CSJW62-30示温涂料主要由漆基、颜料、溶剂、填料组成,属于单组分涂料,其主要成分及各组分占比如第25页表1所示。

由表1可知,漆基的选择为环氧改性醇酸树脂,其不但能够使颜料均匀展色,提升漆膜的干燥性能、耐候性和耐化学药品性,环氧改性醇酸树脂还是示温涂料中的主要变色物质,起着指示温度的作用。颜料的选择主要是炭黑、酞菁蓝,其能够和环氧改性醇酸树脂紧密地黏结在一起,不但起着遮盖底层、阻挡光线,提高漆膜的耐水性、耐光性、耐候性,增加漆膜机械强度、硬度、耐磨性的作用,酞菁蓝还是示温涂料中的主要变色颜料,同环氧改性醇酸树脂共同起着指示温度的作用。溶剂的选择主要是二甲苯和丁醇的混合物,其不但能够降低黏度,调节示温涂料的流变性,还能改进示温涂料的涂布率和涂膜性能。填料选用耐热性较强的硫酸钡、钛白粉、三聚磷酸铝等,其不但能起助色作用,克服涂料中颜料的沉淀,弥补固体组分的不足,还能够降低CSJW62-30示温涂料的制造成本[4]。

表1 示温涂料主要成分及占比

2 温变试验

2.1 变色原理

在250 ℃~350 ℃温度下,有机颜料酞菁蓝发生分解反应,环氧改性醇酸树脂发生氧化和炭化反应,使涂层颜色发生变化,并且在不同温度下,涂层表面颜色变化深浅不同。以上反应均属于化学变化,反应过程是不可逆的。

2.2 试验过程

为探究车轮在限速制动条件下,车轮表面温度上升、涂料颜色变化以及踏面、辋面产生的残余应力情况,采用制动试验台进行限速制动试验。试验车轮选择Φ840车轮,每次制动时间设定为30 min,车轮周向速度设定为80 km/h,车轮辋面、辐板喷涂CSJW62-30示温涂料,当轮辋残余应力为正时结束测试。车轮各部位温度标注图见图1。每次在试验过程中记录闸瓦摩擦力、车轮及闸瓦温度随时间变化情况(见图2)、涂料颜色变化情况(见图3),试验结束后,当车轮温度恢复至室温时,测试轮惘周向残余应力。

图1 车轮各部位温度变化标记图

图2 车轮各部位温度变化测量曲线

2.3 试验结论

1)车轮在制动开始时,温度上升速率较快,随着时间的延长逐渐变慢。闸瓦温度变化基本与车轮①、②点的温度变化的平均值相同。

2)摩擦力的影响:车轮残余应力和温度随摩擦力的增大而增大,当增大摩擦力时,车轮踏面以及轮辋中央部位温度变化较大,并随着制动时间的延长,温度逐渐趋于稳定,残余应力从压缩向拉伸连续转变。随着车轮温度升高,车轮轮辋上部的示温涂料由开始的浅灰色逐渐变成深褐色,如图3所示,并且变色范围逐渐向下扩展。涂层颜色变化与车轮所达到最高温度的对应关系基本与热老化试验结果一致,颜色变化符合轨道交通车轮用示温涂料变色要求。

图3 轮辋上端涂层颜色变化

3)结合本次制动试验和近两年来对喷涂示温涂料车轮的跟踪,通过查找国内外参考文献,还得出以下阶段性结论:

a)一般来讲,涂层越厚,变色温度越高。这是因为,涂层越厚,环氧改性醇酸树脂和酞菁蓝发生反应时所需能量也越大,因此必须提高反应温度才能出现同样的变色;

b)升温速度越快,变色温度越高,升温速度越慢,变色温度越低;

c)在加热温度低于220 ℃时,无论加热多长时间,示温涂料颜色都不会发生变化,这一温度被称为“临界温度”[5]。

3 涂装工艺

轨道交通车轮涂装工艺操作要点主要包含脱脂、清洗、烘干、非喷涂表面防护、表面清洁度检测、涂料喷涂、漆膜烘干、漆膜检测8个工序,具体工序介绍如表2所示。

表2 示温涂料涂装工艺流程

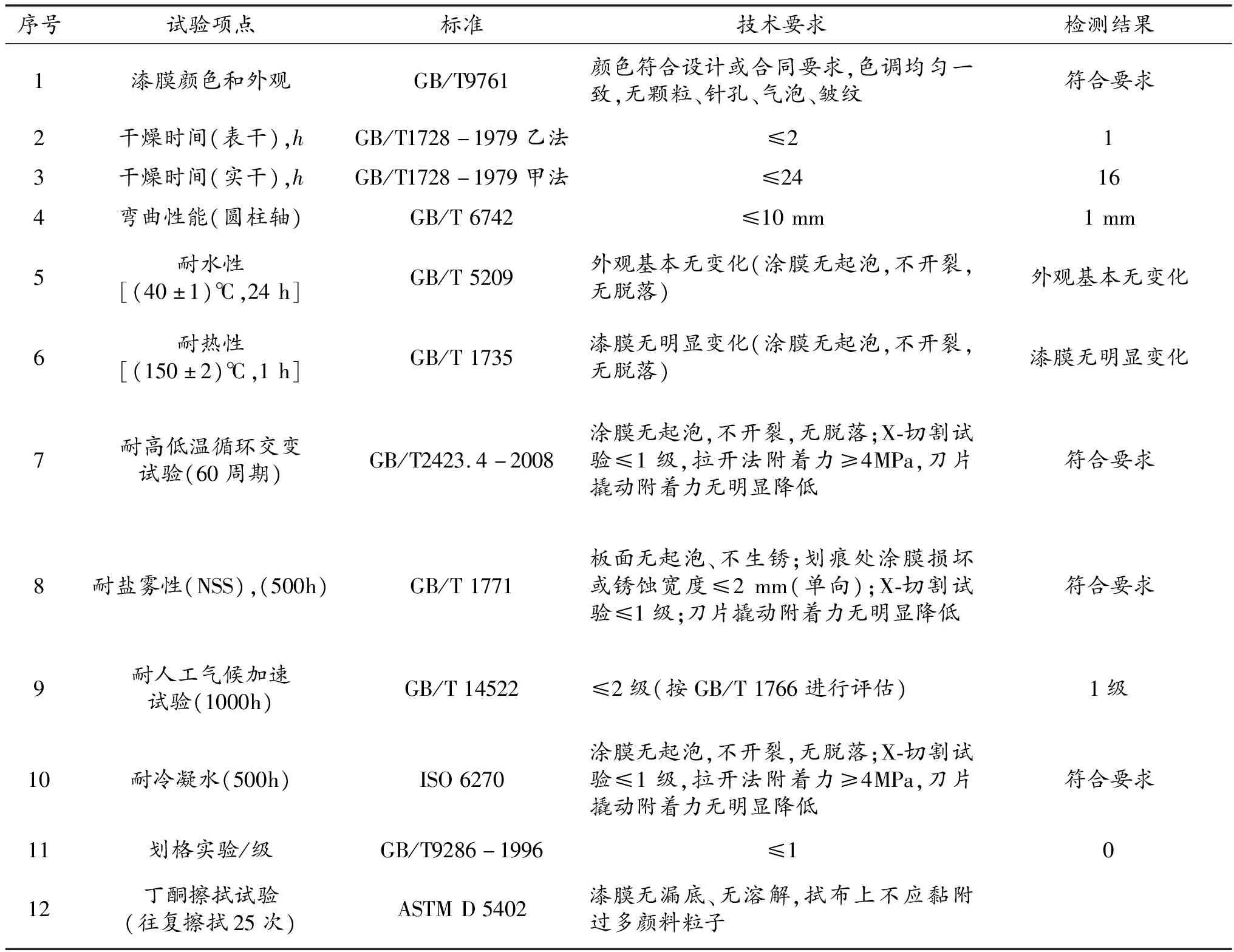

4 涂膜性能检测

根据轨道交通车轮运行环境和示温涂料在车轮表面喷涂状况,按相关标准对喷涂CSJW62-30示温涂料的油漆样板和车轮进行了检测,性能如表3。

表3 示温涂料漆膜性能检测结果

从表3中可以看出,按以上配方制备的轨道交通车轮用示温涂料具有良好的附着力、耐盐雾性、耐候性和耐化学药品性。

5 结语

通过制动试验以及近两年来对喷涂CSJW62-30示温涂料车轮运行情况的跟踪,从车轮受热影响涂层热老化测定车轮受过热影响的方法快捷、有效。CSJW62-30示温涂料不但变色迅速、变色界限明显,还同现有环氧底漆和聚氨酯面漆防腐体系一样,具有良好的耐候性、防腐性、耐化学药品性,施工便利性和经济性。

Φ840车轮轮辋处产生拉伸残余应力的温度大致为250 ℃~350 ℃,在该温度范围内,示温涂料涂层颜色由浅褐色变成深褐色,其颜色变化属于化学变化,温度退去后颜色变化不可逆,并且升温速率越快,变色温度越高,当温度低于220 ℃,无论加热多长时间,示温涂料涂层颜色都不发生改变。

车轮在实际运行过程中,涂层颜色变化还受涂层厚度、制动时间、闸瓦和踏面之间摩擦力等多种因素影响,车轮表面的污垢也会影响受热情况的判定,因此,车轮受热情况检测通常选在污垢较少的轮辋外侧面,并且该部位温度的变化和踏面发生残余应力的情况对照性强,能够增加检测的准确度。