仁宗海水电站压力钢管内壁腐蚀情况及原因浅析

2021-05-14陈雪峰,付小波,李桂红

陈 雪 峰, 付 小 波, 李 桂 红

((中国水利水电第五工程局有限公司,四川 成都 610066))

1 概 述

仁宗海水电站位于四川省甘孜州康定县和雅安市石棉县交界处的田湾河,为田湾河一库三级开发的龙头水电站,利用水头614 m。工程由库区枢纽、引水系统、地下发电厂房和尾水系统组成,其引水系统由取水口、引水平洞、调压井、竖井段、上平洞、上斜段、中平段、下斜段以及下平段组成。电站采用一管两机引水,总装机容量为2×120 MW,主管直径3.6 m,支洞直径2.4 m,主管末端采用卜形岔管连接两条支管,岔管分岔角为60°,斜井段斜度为57°。上平段及以下引水洞均为压力钢管,钢管材质为16 MnR和WDB620,压力钢管主管长1 253 m。

仁宗海水电站自2009年7月31日2台机组投运以来,压力钢管的监测数据未发现异常,亦未对压力钢管内壁腐蚀状况进行检查,直到近两年电厂才对电站运行过程中的水质和地质情况进行了抽样检测。2019年和2020年连续2年对该站压力钢管的腐蚀情况进行了检查,发现钢管内壁涂层大面积龟裂和脱落,钢管内壁表面实际锈蚀面积已达50%以上。

面对钢管内壁出现的大量腐蚀现象,为进一步了解钢管内壁腐蚀的状况,技术人员利用现有的无损检测技术手段和科学的计算方式获取腐蚀数据,通过查阅相关资料、分析出引发腐蚀的主要原因,提出了合理的解决方法。

2 引水压力钢管的腐蚀情况及检查过程

2.1 2019年压力钢管腐蚀检查情况

(1)2019年5月,电厂技术人员对电站压力钢管内壁进行了腐蚀情况检查,安装了5 t卷扬机+检测专用台车的牵引系统,检测人员随台车一起从上平段运行至中平段,然后到达下平段,对钢管内壁逐段进行检查。

(2)在对全程进行检查的过程中,发现钢管内壁油漆涂层大量脱落,未脱落的油漆涂层与钢管内壁表现出附着力不强、扁铲可以轻松对油漆涂层进行铲除,平均脱落面积达到20%,脱落面积从上平段到下平段呈现出逐渐扩大的趋势(图1、2)。

图1 钢管内壁涂层龟裂

图2 钢管内壁涂层脱落

(3)2019年,采取对每段钢管选取3个腐蚀最严重的断面进行检查的方式,待清理完表面浮泥后用抛光设备对锈蚀部位进行修整,选取了5个区域,面积均为100 mm×150 mm,对打磨区域采集了5组数据,取平均值与设计值进行比较,其上平段3个断面和下平段3个断面的检测数据见图3。

图3 钢管内壁

(4)在2019年进行的检查过程中,发现中平段和下平段弯管处出现了大量油漆涂层脱落后形成的堆积物,从钢管内壁脱落下来的油漆涂层顺水而下沉淀在弯管处,中平段堆积物的体积约为0.3 m3,下平段弯管堆积物较多,体积约为0.8 m3。

2.2 2020年压力钢管腐蚀检查情况

(1)2020年5月开展的专项检查主要针对仁宗海水电站上平段和下平段压力钢管内壁的腐蚀进行检查。

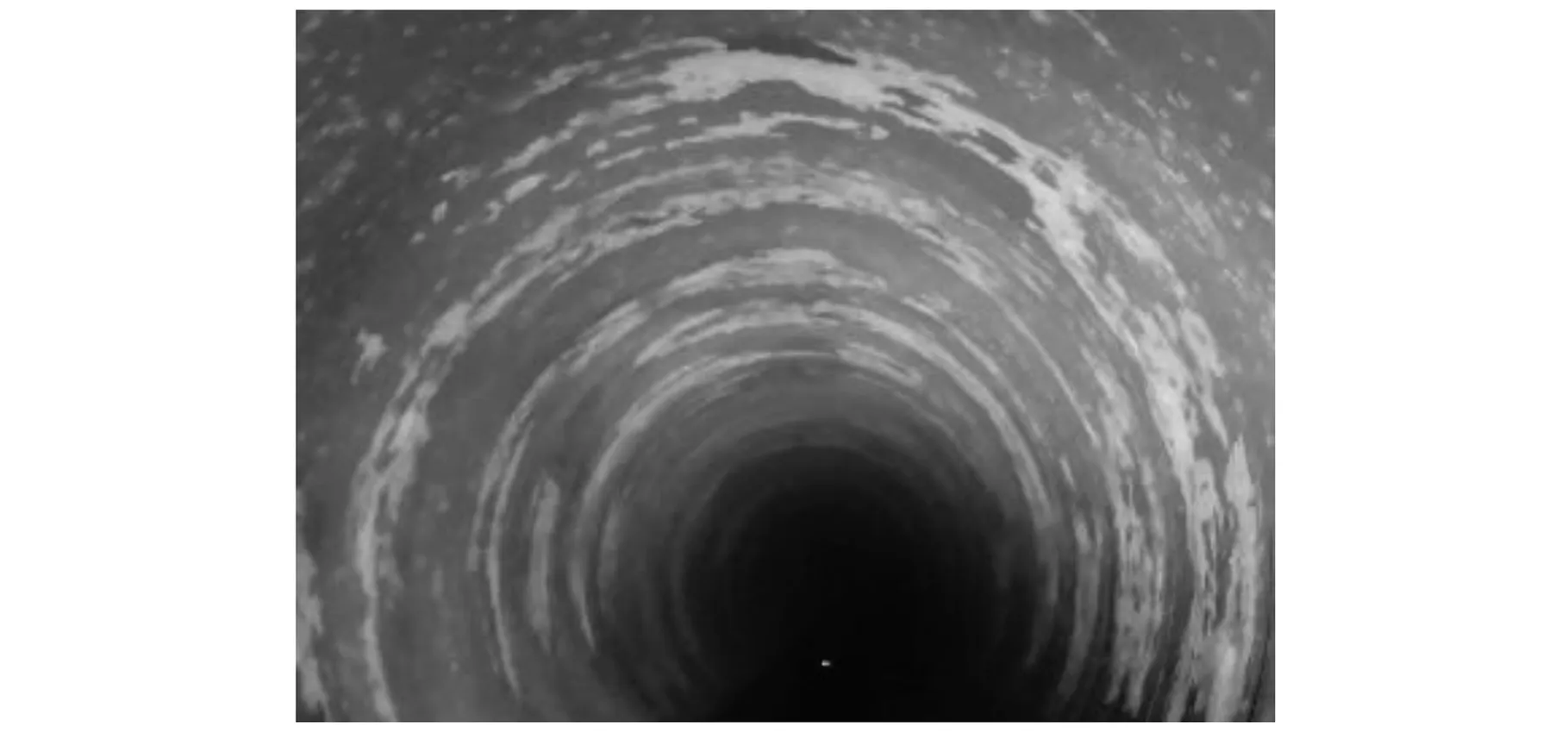

(2)上、下平段钢管内部的油漆附着情况整体呈现脱离和半附着状态,表面出现泥化(粉化)严重的现象,剩余涂层出现较大的减薄、用工具可较轻松地铲除其表面油漆层,附着力已不能满足防腐要求,脱落面积最大的断面达到25%以上。由于钢管内壁钢板直接与流动的水质接触,进一步加速了钢材本身的腐蚀速度(图4、5)。

图4 钢管内壁涂层脱离

图5 钢管内壁涂层情况

(3)技术人员从上平段和下平段压力钢管中各选取了3个断面(同2019年检测部位)进行复查,在每个断面修磨出5个面积均为100 mm×150 mm的区域,清理完表面浮泥用抛光设备对锈蚀部位进行修整,对打磨区域采集了5组数据,取平均值与该截面未腐蚀区域进行比较(图6)。

图6 钢管腐蚀余量测量

(4)在2020年的检查中发现,下平段弯管处出现零星油漆涂层散落在下弯管处。

(5)对照2019年和2020年上平段和下平段的腐蚀测量数据,在上、下平段各取3组断面,经统计得知,上平段钢管的最大腐蚀速度为0.384 mm/a,下平段钢管的最大腐蚀速度为0.263 mm/a(表1)。

表1 2019年和2020年上、下平段腐蚀断面测量数据表

2.3 辅助检查

(1)为了对钢管锈蚀情况进行分析,增加了对钢管材质化学成分的检查和钢管内部水质腐蚀元素的检测。

(2)分别在上平段蝶阀下游左侧6.34 m处和1#支管球阀上游左侧7.55 m处核实了压力钢管材质的化学成分,经样品检测得出的Q345和WDB620化学成分见表2、3。

表2 Q345样品检测成分表

表3 WDB620样品检测成分表

(3)对钢管上平段和下平段的水质进行取样,分析了2019年和2020年的pH值、总酸度、总碱度、氯离子、硫离子、氟化物(表4)。检测结果表明:水质pH值为弱碱性水,总酸度、总碱度、氯离子、硫离子、氟化物等检测数据均不能对钢管内壁造成加速腐蚀。相关文献资料亦表明:在中碱性溶液中[1],水质中的氯离子含量对碳钢表面加速腐蚀的腐蚀率之间存在函数关系[2],氯离子成分含量越高,压力钢管内钢板表面层的腐蚀有加快的作用。

3 原因分析

通过2019年和2020年对压力钢管锈蚀程度的测量,可以判断出在电站运行几年后即开始出现锈蚀,采用辅助检查(钢管材质和钢管上游水质)手段说明钢管材质化学成分符合标准要求,水质为弱碱性,水质中对钢管造成腐蚀的化学成分含量很少,对钢管不构成腐蚀效应。故笔者认为:仁宗海水电站压力钢管内壁出现腐蚀的直接原因是防腐涂层出现粉化、鼓泡、脱落破坏造成的,进而使钢管内壁失去保护层,机组停机放空后钢管内壁与空气中的氧发生氧化腐蚀和电化学反应[3]。分析表明:破坏油漆涂层造成钢管腐蚀的原因主要有以下几个方面。

表4 2019年和2020年水样分析数据表

3.1 外界因素

(1) 环氧沥青漆附着力强、防腐防潮、耐化学侵蚀,但其如果长时间暴露在室外阳光下,在紫外线的辐射作用下,油漆涂层外层将逐渐发生分解[4]。鉴于该电站钢管制作后露天存放时间超过18个月,可能诱发漆膜发生分解而导致油漆表面出现局部粉化(泥化)和龟裂,暴露时间越长,这种现象越严重。压力钢管安装后,在水流的作用下粉化层逐步脱离油漆层表面顺水漂流,随着时间的推移,油漆涂层厚度逐渐减少,直到把粉化层全部带离表面为止,其中一部分油漆粉化物附着在配水环管表面形成一层黑色的泥状附着物。

(2)仁宗海水电站现场紫外线强、昼夜温差大、湿度大,现场作业环境造成油漆涂装工艺可能达不到工厂的防腐条件。在潮湿环境中,喷砂除锈钢管表面容易出现点状锈斑,油漆涂层与钢管内壁附着力也会出现大幅度的降低而导致钢管内壁油漆涂层运行一段时间后出现斑点状锈蚀、鼓泡、变形、脱落等情况。

(3)压力钢管防腐工艺存在缺陷,钢管内壁的喷砂除锈作业可能形成细小毛刺,防腐涂层虽按要求喷涂满足厚度要求,但防腐涂层不足以覆盖毛刺而导致毛刺裸露,在后期的电站运行中亦会导致钢管内壁油漆涂层出现斑点状锈蚀进而脱落等情况。

3.2 运行及流体作用

(1)钢管运行过程中,水中携带的泥沙和杂质对表面涂装具有磨损作用,在水流冲刷和混合的作用下增加了钢管内壁油漆防腐层减薄、脱落。

(2)钢管表面存在局部不平整的部位,特别是焊缝部位,水流流过时会产生紊流,钢管表面出现气蚀、且当焊缝余高较高、未作平滑过渡处理时将增加气蚀的发生几率[5]。

3.3 电腐蚀及化学腐蚀

(1)钢管长期运行在弱碱性水质环境中,运行介质中各类化学元素对钢管内壁具有不同的电化学腐蚀效应,钢管内的水体存在游离的氧离子、氯离子、硫离子等,由于漆膜存在针状气孔铁元素与点位高的氧元素及其他电位高的化学元素而形成腐蚀原电池效应,将首先形成点状腐蚀,然后逐步扩大到面状腐蚀。

(2)化学腐蚀的主要表现是钢管内壁裸露层与钢管内壁水体酸性物质、碱性物质发生化学反应,导致钢管内壁腐蚀面积逐步扩大,加剧了防腐层的脱离速度。

3.4 其他

(1)从目前的水质中发现,氯离子含量虽然未达到25 ppm,但根据文中上述理论关系,氯离子的含量对出现点状腐蚀的涂层有加速腐蚀的作用。

(2)经查询材料膨胀系数表,仁宗海水电站钢管防腐涂料环氧沥青漆膜层的膨胀系数为:6×10-5/℃,压力钢管的膨胀系数为10×10-6/℃~13×10-6/℃,漆膜的膨胀系数>钢管的膨胀系数,在其膨胀和收缩的反复过程中,因附着力降低而出现龟裂或涂层鼓包。

4 处理方法与建议

4.1 防腐层修复

(1)常规的防腐层处理顺序:先用喷丸(喷砂)技术去除钢管内壁的锈蚀层,喷涂底漆,然后为中间漆,最后是面漆。防腐作业过程对环境温度和湿度有严格的规定,仁宗海水电站钢管隧洞处于海拔2 200 m以上,温度低,湿度大(大于90%),管内通风效果不佳,管壁内侧与管壁外侧(靠山体侧)温差大易形成冷凝水,对防腐涂层的附着力影响非常大。经相关资料查询得知某电站按照常规防腐工艺相似重新防腐,在其3年后的例行检查过程中发现开始出现涂层鼓包、脱落现象。故仁宗海水电站压力钢管的修复在达到常规防腐工艺要求的保证通风、温湿度前提下,钢管放空检查期间,在下平段处应选取100 m进行防腐工艺性试验,经过检测验证符合要求后方可进行全程防腐作业。

(2)由于该电站压力钢管腐蚀的年平均速度已大于0.2 mm,故仁宗海水电站压力钢管非常有必要进行防腐蚀处理,应在保证工期空窗时间和防腐质量的情况下采用分段进行防腐处理的方式,每段100 m左右,采用机械通风良好、除湿控温设备控制温湿度,强化过程工艺控制,防腐涂层质量检测同步跟踪,从工序控制保证整个钢管防腐处理的质量可靠。

(3)鉴于常规防腐技术需要的工期较长,影响梯级电站正常发电,宜优先探索采用防腐新技术和新工艺,如利用激光除锈(表面残留物),采用防水防潮、涂层干燥时间快、结合力强的油漆防腐材料。

4.2 运行监测

(1)加强对水质的定期监测,控制水质中氯离子和硫离子的含量。产生氯离子和硫离子的主要原因是山体中渗透出来的矿盐分解形成,应对上游侧的隧洞围岩进行封闭处理,以减少山体渗水进入钢管内。

(2)每年应对压力钢管下平段内壁防腐涂层的脱离面积进行统计,定期监测钢管腐蚀余量。

(3)机组停机对机组进行检查时,应减少钢管放空后暴露在空气中的时间,进而减少与空气中的氧离子发生氧化的机会。

(4)对焊缝余高大于3 mm的焊缝进行局部修整,使其平滑过渡,以减小局部气蚀。

5 结 语

国内采用钢管引水发电的电站较多,钢管内壁防腐对电站正常安全运行至关重要。为防止涂层损坏而影响压力钢管的运行,在电站投产后应根据电站的实际条件,合理安排压力钢管的腐蚀检测,提前掌握钢管内壁防腐涂层的运行状况,检测本体的腐蚀程度,提前干预钢管的腐蚀速度,控制并减少造成钢管腐蚀的不良因素,为延长服役水电站的压力钢管安全运行寿命提供保护措施。