吉牛电站主变铁芯多点接地故障仿真分析

2021-05-14白维

白 维

(国能大渡河革什扎水电开发有限公司,四川 丹巴 626302)

0 引 言

主变是电厂主要和昂贵的设备之一,变压器一旦发生故障,将给发供电造成巨大经济损失和影响。引发变压器故障有多方面的原因,变压器的故障类型也有多种。其中铁芯多点接地出现频率最高,而又往往不易及早发现。正常情况下,铁芯只有一点接地,若出现铁芯多点接地情况,接地点之间将构成回路,可产生高达数十安培的环流。长期运行将造成铁芯叠片片间短路,局部过热,使绝缘材料加速老化,绝缘油分解,甚至烧毁接地线等部件,给变压器安全运行带来巨大压力。

现场通过监测接地线电流的大小可诊断出多点接地故障是否存在,但对于故障位置的判断往往需吊罩后逐一排查,费时费力。实际工作中,变压器故障电流可以通过模拟试验得到,但在试验研究中,由于基于实体变压器的试验具有破坏性及操作难度高,不能够获取大量的数据来进行规律分析。所以对变压器铁芯多点接地故障的仿真模拟尤为重要,探究故障电流随故障位置的变化规律,进而为故障位置预测、绝缘优化等提供参考,目前多采用均匀化模型代替[1-2]。通过各向异性电导率设置可以达到模拟铁芯叠片间的绝缘效果,文献[3-6]提出了针对叠片铁芯的各向异性电导率公式,并在不同频率下进行了验证,没有考虑绝缘层的影响。文献[7]综合考虑了各种阻抗,但公式迭代次数过多,推导复杂。本文通过maxwell建立仿真,然后针对水电站三相主变压器进行仿真实验,探寻铁芯多点接地故障下的电流规律,提出相应的防护建议。

1 主变的有限元仿真分析

本文以吉牛电厂SFP10-H-135000/220型变压器为例进行3D涡流场建模仿真研究,变压器实际参数如表1所示。

表1 变压器基本参数

1.1 三相变压器模型设置

1.1.1 模型构建

在ansys的RMxprt模块,构建三相变压器铁芯外部实体3D模型(图1),根据上表数据调整尺寸参数,线圈匝数比设置为2420:138。

图1 变压器绕组与铁心

1.1.2 内部接线

变压器采用YND11联结方式,联结示意图2,通过Maxwell Circuit Design电路编辑器联合编辑,高压二次侧电阻设置108Ω,模拟空载开路情况。

图2 变压器的联结

1.1.3 材料B-H曲线

材料库中尚未录入韩国浦项冷轧取向硅钢参数,可在自定义材料库逐个录入,这里选取韩国浦项硅钢30PG130的交流磁化参数,生成硅钢片的交流磁化曲线如图3。线圈材料可直接取库中已有的铜参数。

30PG130性冷轧取向硅钢片参数如表2。

1.1.4 自适应网格剖分

ANSYS程序提供了近似的技术自动估计特定分析,类型中因为网格划分带来的误差,通过这种误差估计,程序可以确定网格是否足够细。如果不够,程序将自动细化网格以减少误差。这一自动估计网格划分误差并细化网格的过程就叫做自适应网格划分,然后通过一系列的求解过程使得误差低于用户指定的数值。

图3 硅钢片的交流磁化曲线

表2 30PG130硅钢基本参数

整体自适应剖分数据元最大值设置为105,然后对硅钢片再自适应剖分一次,数据元设置为8×104。这样设置不仅有足够的剖分精度,而且又在计算机算力内(图4)。

图4 网格剖分示意图

1.2 变压器正常运行铁芯励磁情况分析

通过运行变压器空载仿真,监测主磁通分布情况、电压电流分布情况,辨识环境变量设置的合理性(图5为空载时,铁芯主磁通分布)。由图5可知,瞬态环境下呈周期性变化的状态,主磁通均匀分布于主回路,磁场强度沿主回路向外逐渐减弱,漏磁通主要分布于铁芯两侧,磁通分布范围合理。

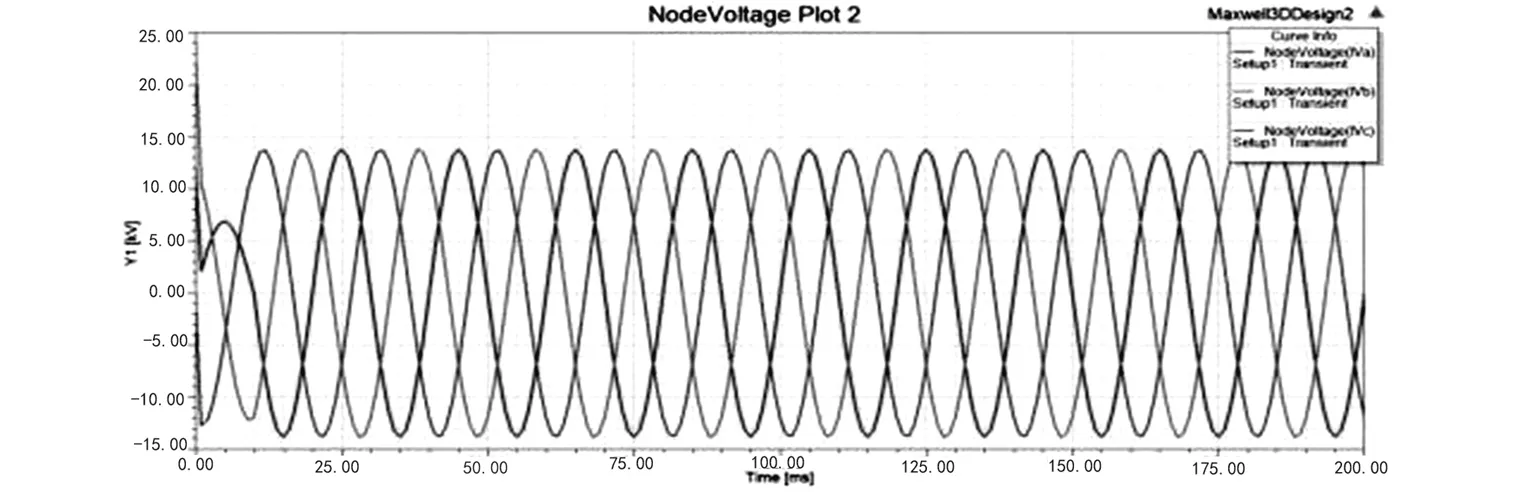

从图6可以看出,在一次低压侧设置的电压源参数,模拟电源A相、B相、C相幅值为13.8 kV,相位差120°,周期为20 ms,模拟电源参数与实际相符,其波形、幅值、相位等都十分合适。

图5 变压器空载情况下主磁通分布

图6 低压一次侧输入电压

图7为高压侧电压,作为二次侧,这里的电压为感应电压,对应产生A相、B相、C相幅值为242 kV,相位差120°,周期为20 ms的电压,波形相位良好,满足额定变比242∶13.8。

图7 高压二次侧感应电压

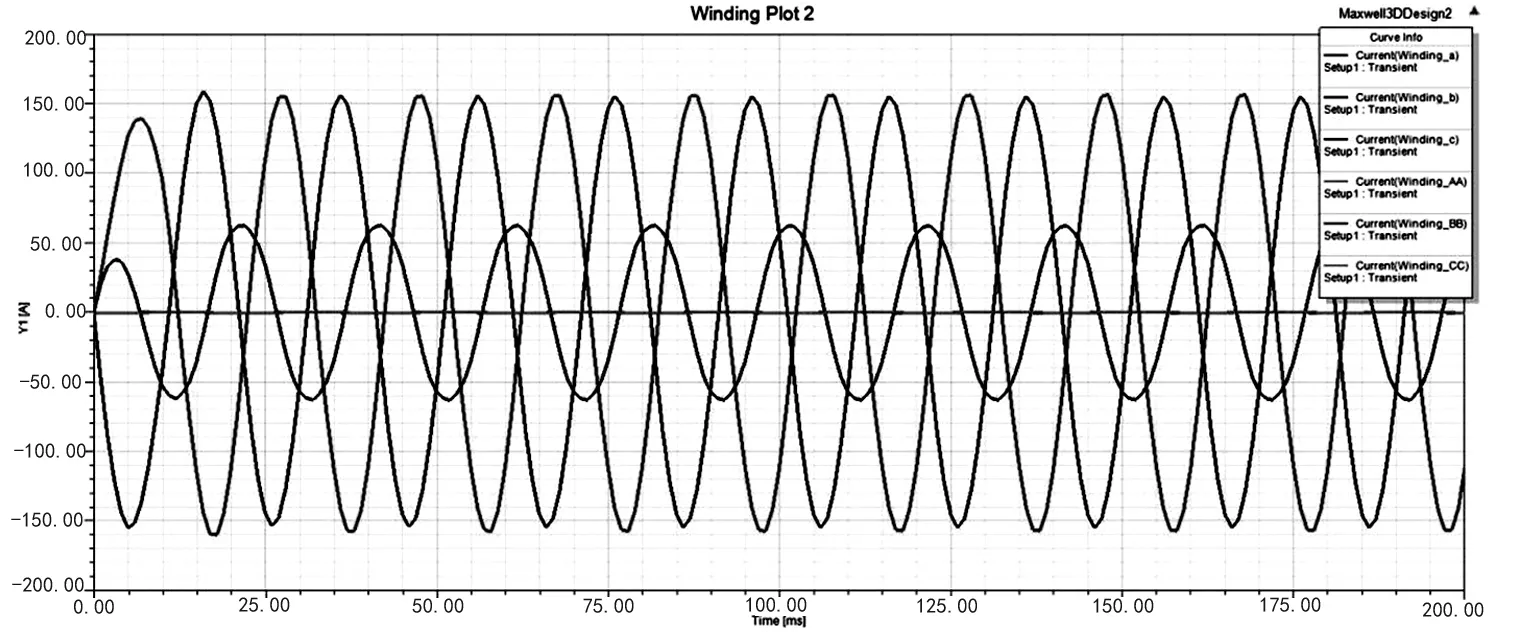

图8为绕组上的电流分布,原边电流波形良好,a、c两相为图中幅值最大的两条波形曲线,其幅值相同,b相为图中波形较小的波形曲线,幅值减小很多,这是因为变压器铁芯的磁路并不相同,中间b相磁路更短,导致空载时电流会小很多,这与电磁物理机理相符,属于正常状态。副边电流本来应该有三条线,但空载试验的高压侧设置为开路,所以理应是电流为零,在图8所示中,A、B、C三相的电流与轴线0重合,在图8中呈淡蓝色直线,与理论相符合。

图8 一二次测电流分布

至此,验证了所有运行参数,设置合理。

1.3 主变三相变压器铁芯多点接地仿真

由于变压器铁芯多点接地故障在最初是两点接地,本着尽早发现故障的原则,实验设计为两点接地故障的仿真,模型如图9。铁芯接地实质上是通过大地让多点相连,仿真实验中以一根铜导线代替大地,模拟两点接地状态的发生。

图9 铁芯两点接地故障模拟示意图

在铁芯正面,上下两边设置的接地点如图10铁芯正面示意图,z1―z24分别在同一块硅钢片,等距排列;在铁芯侧面,设置的接地点如图10铁芯侧面示意图,y1和y8接触点都在侧面,x1―x9接触面都在上面。

设置三组独立对照实验,分别为:

(1)两个接地点分别为z1―z24中的两个点;

(2)两个接地点分别为x1―x9中的两个点;

(3)两个接地点分别为y1―y8中的两个点。

实验一探寻铁芯中同一块硅钢片出现多点接地的电流情况,实验二探寻不同硅钢片层数间发生多点接地时,垂直于硅钢片叠装方向接地电流情况,实验三探寻不同硅钢片层数间发生多点接地时,沿硅钢片叠装方向接地电流情况。

2 主变铁芯多点接地故障仿真实验结果

2.1 实验一

前半部分实验,z1固定为一个接地点,依次连接z2、z3、z4……z12,进行分布式参数分析,故障电流有效值结果输出,绘制成更加直观的折线统计图,如图11,图中横坐标从1到11分别表示(z1,z2)、z1,z3)、(z1,z4)……(z1,z12)的位置信息,

(a)铁芯正面示意图

(b)铁芯侧面示意图图10 故障点设置示意图

图11 铁芯正面同边接地点电流趋势图

纵坐标表示电流大小。

由图11可以看出,当接地点出现在同一块硅钢片上,且在铁芯绕组的同一边时,随着接地点间距离不断增大,接地电流总体是呈增大趋势;其中,铁芯中芯部分由于有不止一相磁路通过,由此产生的感应磁势也比两边大,所以接地电流相比边缘接地点也会突然增大很多,这也是图中位置6电流凸起的原因。

后半部分实验中,z1固定为一个接地点,依次连接z13、z14……z24,其仿真结果绘制折线统计图如图12所示,其中横坐标从1到12分别表示 (z1,z13)、(z1,z14)……(z1,z24)的位置信息,纵坐标表示电流大小:

图12 铁芯正面异边接地点电流趋势图

此处实验模拟在同一硅钢片上,但是分别是上下铁轭发生多点接地的情况。从总体趋势可以看出,接地电流随着两接地点间距离增大呈先增大后减小的趋势;除第一个点外,其余电流在相邻位置间电流差值比较小;前半部分的增大趋势原因同上所述,后半部分下降趋势是由于两接地点间的阻抗增加比感应电势增加更快;而第一个位置由于其设置的特殊性,其连线垂直于地面,接地回路没有磁通通过,造成接地点间没有产生感应电势,所以故障电流几乎为零。

2.2 实验二

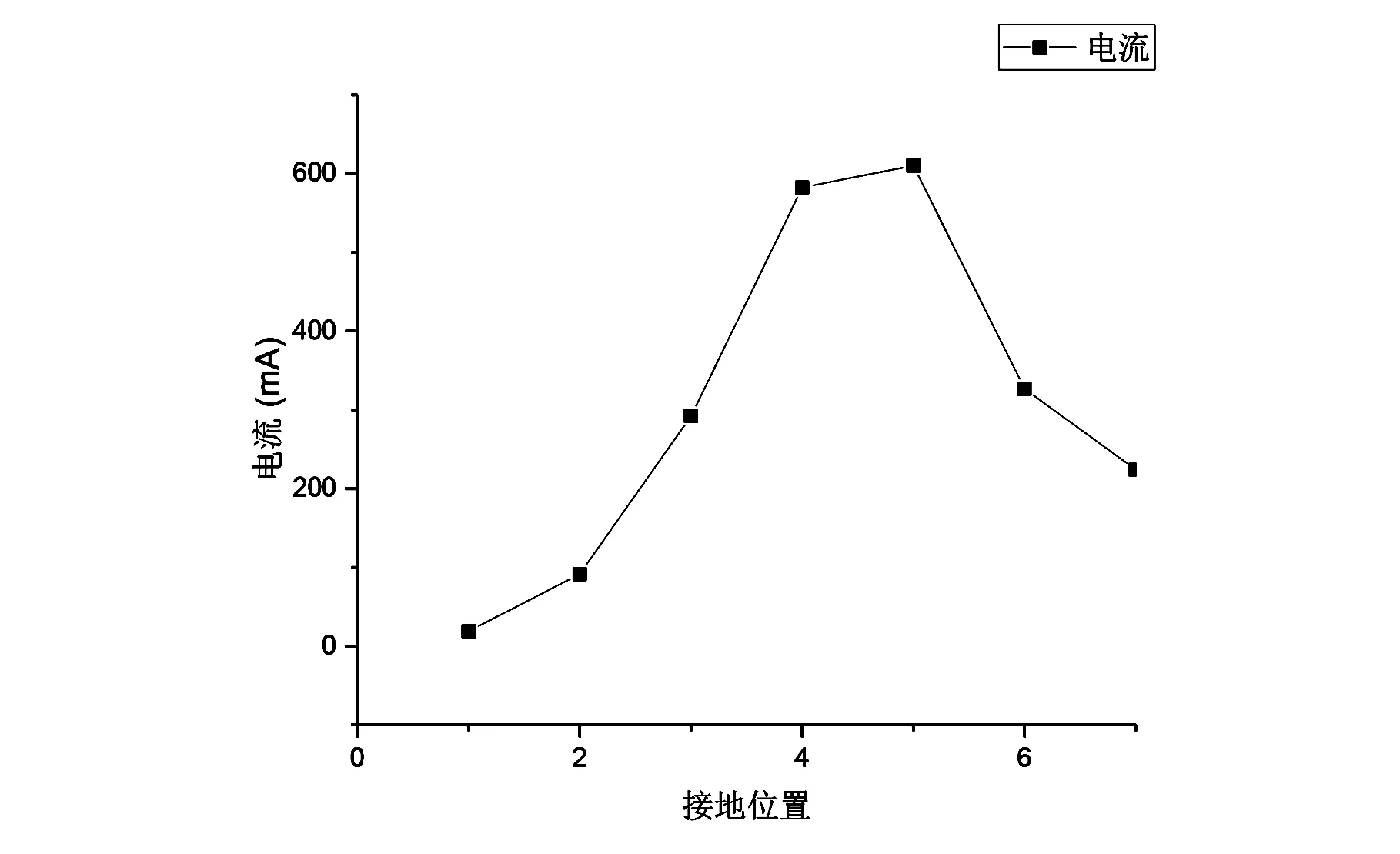

实验结果直接统计成折线图13年示,x1固定为一个接地点,图中横坐标从1―8分别表示(x1,x2)、(x1,x3)……(x1,x9)的位置信息,纵坐标表示电流大小。

图13 铁芯上边接地点电流趋势图

由图13可知,1―4点都是位于同一侧,5为中心点,随着接地点间硅钢片级数增加,故障电流呈明显的增大趋势,且在其中一个接地点到达硅钢叠片中心时达到最大值,之后又由于同样的原因,故障回路间由于硅钢片增加造成阻抗增加速度比感应电势大,所以接地电流又呈减小趋势。

2.3 实验三

实验结果直接统计成折线图14,y1固定为一个接地点,图中横坐标从1―7分别表示(y1,y2)、(y1,y3)……(y1,y8)的位置信息,纵坐标表示电流大小。

图14 铁芯侧边接地点电流趋势图

该实验与上面实验一的区别在于接地点接入方式的不同,上面的实验是从垂直于叠装方向接入短路线,这里是从平行于叠装方向接入短路线,区别模拟两种不同接入方式在几乎相同位置造成多点接地故障的电流异同。从折线统计图的趋势可以看出,总体电流趋势没变。随着故障回路间硅钢级数的增加,电流呈先增大后减小的趋势,但是,整体的接地电流比上一个实验要小,也就是从侧面接地硅钢片比从正面接地硅钢片的接地电流要小。

4 结 语

针对变压器铁芯多点接地故障发生率高、不易发现,变压器接地危害性大,接地试验操作难度大特性,推导了变压器铁芯的均匀体等效电导率,并于Maxwell电磁仿真软件中搭建了SFP10-H-135000/220型变压器的3D涡流场模型,设计了多种多点接地故障可能出现的情况,通过有限元仿真获得了一系列故障电流参数,归纳出铁芯多点接地故障发生在不同接触点上的故障电流发展规律。

从仿真试验总结可知,不同接地面接地点所产生的多点接地故障电流间有很大差异,后续可以借此特征,通过多点接地电流的异同进行故障定位方向的研究。