粉煤灰掺量对抗冲磨混凝土性能的影响

2021-05-14罗鹏,吕彩云,姜帆

罗 鹏, 吕 彩 云, 姜 帆

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 抗冲简述

巴塘水电站泄洪放空洞及导流洞出口闸室至消力池段(桩号泄0+651.61 m-泄0+820.61 m),过流面采用 C35W8F100(二级配)抗冲耐磨混凝土,厚度60 cm,工程量为12 158 m3,运输工具为自卸车,设定坍落度50~70 mm,可以满足现场施工需要。根据《水工建筑物抗冲磨防空蚀技术规范》(DL/T5207-2005)要求[1],抗冲磨混凝土配合比水灰比应小于0.4,粉煤灰最大掺量为25%。

抗冲磨混凝土为低水胶比混凝土,而低水胶比混凝土的胶材用量大,早期水化热高,养护不到位,极易造成混凝土内外温差裂缝[2],降低建筑物整体抗冲磨性能。本试验通过对抗冲磨混凝土添加粉煤灰,利用粉煤灰形态效应、微集料效应、火山灰效应可以改善混凝土性能,提高混凝土耐久性[3]的特性,采用不同水胶比、不同粉煤灰掺量配置抗冲磨混凝土配合比,检测其相关力学、耐久性性能,研究粉煤灰掺量对抗冲磨混凝土性能的影响,结合设计要求、现场施工、养护等因素,确定了粉煤灰最佳掺量,可供同类工程参考。

2 原材料试验

2.1 水泥

采用四川峨胜水泥集团股份有限公司生产的普通P.O42.5水泥进行试验,其水泥力学性能及化学成分检测结果见表1,所检各项指标均满足规范[3]对P.O42.5水泥的要求。

2.2 骨料

采用巴塘水电站筛分系统生产的粗细骨料进行性能检测,检测结果见表2、3,所检项目均符合规范对骨料的要求。

2.3 外加剂

采用石家庄长安育才建材有限公司生产的高性能减水剂(缓凝型)及引气剂,其相关技术指标检测结果见表4,所检各项指标均满足规范对外加剂要求。

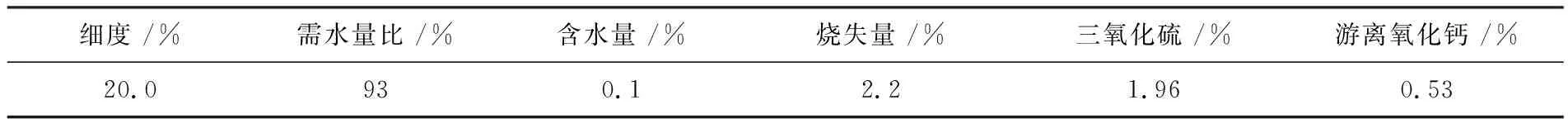

2.5 粉煤灰

采用成都博磊资源循环开发有限公司生产的粉煤灰F·Ⅱ进行性能试验,检测结果见表5,所检各项指标均满足规范对粉煤灰的要求。

2.6 拌合水

拌和用水为巴塘水电站和达通沟营地生活用水,检测结果见表6,所检各项指标均满足规范对拌合用水的要求。

3 粉煤灰掺量对抗冲磨混凝土性能的影响

表1 P.O42.5水泥力学性能及化学成分检测结果表

表2 细骨料检测成果表

表3 粗骨料检测成果表

表4 外加剂性能检测成果表

表5 粉煤灰性能检测结果表

表6 拌合水性能检测结果表

3.1 粉煤灰掺量对抗冲磨混凝土力学、抗冲磨性能的影响

本次试验抗冲磨混凝土采用0.40、0.37、0.34三组水胶比,粉煤灰以内掺的方式选取掺量0%、15%、20%和25%,以交叉组合的方式进行抗冲磨混凝土试拌。混凝土采用HJW-60型单卧轴强制式搅拌机,含气量控制在3.5~5.5%[4],养护龄期分别为7 d和28 d。力学性能成型150 mm的立方体,到龄期后用DYE-2000型数显液压式压力试验机进行抗压试验。抗冲磨性能试验为成型Φ300×10 mm的圆柱体,按照设计要求采用HKCM-2型钢球冲磨仪进行“水下钢球法”试验[5]。粉煤灰掺量对抗冲磨混凝土力学、抗冲磨性能的影响检测结果见表7。

通过对表7中数据进行整理分析,粉煤灰掺量、水胶比对抗压强度及抗冲磨强度的影响如下:

(1)粉煤灰掺量一定时,随着水胶比的降低,混凝土28 d抗压强度、抗冲磨强度成增长趋势,混凝土抗压强度越高,抗冲磨强度越高。

(2)随着粉煤灰掺量的增加,当同一水胶比时,混凝土28 d抗压强度有较为明显的降低。相较于无粉煤灰掺量的混凝土,当粉煤灰掺量为15%时,抗压强度降低约为7%;掺量为20%时,抗压强度降低约为13%;掺量为25%时,抗压强度降低约为19%。原因是水泥与水反应生成氢氧化钙,而后粉煤灰微粒的火山灰效应与氢氧化钙反应生成以水化硅酸钙和水化铝酸钙为主的物质,但过程缓慢,在28天龄期时主要起到填充作用,对提高强度无明显作用,反而随掺量的增加而降低强度。

表7 粉煤灰(F类Ⅱ级)掺量对混凝土力学、抗冲磨性能的影响

(3)当抗压强度相近时,将试验编号S1-01与S2-02、S3-02、S4-03进行比较发现,未掺粉煤灰的混凝土抗冲磨强度是掺15%粉煤灰抗冲磨强度的1.35倍,掺20%粉煤灰抗冲磨强度的1.63倍,掺25%粉煤灰抗冲磨强度的1.56倍。主要是因粉煤灰水化热远小于水泥,活性较低,与骨料黏结较差,更容易被磨蚀。

3.2 粉煤灰掺量对抗冲磨混凝土耐久性能的影响

参考以往巴塘水电站混凝土耐久性试验结果,水胶比为0.40时,混凝土耐久性抗渗等级W8和抗冻等级F100均能满足要求,所以选取水胶比为0.40、粉煤灰掺量为0%、15%、20%、25%作为研究对象。抗渗性能试验试件为175 mm×185 mm×150 mm的截头圆锥体,以6个试件为一组,采用HP-40型自动加压混凝土渗透仪进行试验,以第3个试件顶面出水为准,停止试验。抗冻性能试验试件为100 mm×100 mm×400 mm的长方体,采用HDK-5型冻融试验仪冻融至预定的循环次数、相对动弹性模量下降至60%、质量损失率达5%即可停止试验。粉煤灰掺量对抗冲磨混凝土耐久性能的影响检测结果见表8。

表8 粉煤灰(F类Ⅱ级)掺量对抗冲磨混凝土耐久性能的影响

从表8中可以看出,随着粉煤灰掺量的增加,水胶比一定时,粉煤灰需水量低于水泥,从而降低用水量,减少混凝土体内大孔的存在,粉煤灰的微集料效应产生浆液后填充混凝土内空隙,降低了自由水泌水通道,抗渗性能变强;相对动弹性模量降低,质量损失率增加,抗冻性能呈劣化趋势。

3.3 粉煤灰掺量对抗冲磨混凝土温度的影响

试验室模拟现场大体积混凝土构件,以水胶比为0.40、粉煤灰掺量为0%、15%、20%、25%分别拌制成型1.5 m×1.5 m×1.5 m的混凝土试块,对混凝土温度进行监测,验证无粉煤灰掺量的混凝土和掺粉煤灰混凝土的温度变化情况见表9。

表9 混凝土温度变化表

根据表9试验结果,绘制混凝土温度随时间变化曲线见图1:

图1 混凝土温度变化图

根据表9、混凝土温度变化图可以看出:

(1)相较于无粉煤灰掺量的混凝土,粉煤灰掺量在15%时混凝土温度平均降低1.9 ℃,最高降低3.7 ℃;粉煤灰掺量在20%时混凝土温度平均降低2.7 ℃,最高降低4.8 ℃;粉煤灰掺量在25 %时混凝土温度平均降低3.5 ℃,最高降低5.7 ℃;粉煤灰明显的降低了混凝土最高温度。

(2)混凝土浇筑后,无粉煤灰掺量的混凝土温度增长最快,52 h左右温度达到最高,最终温度最高,下降相对较慢;15~25%掺量的粉煤灰混凝土温度普遍增加较慢,最高温度比无粉煤灰掺量的混凝土降低在3.7 ℃~5.1 ℃,温度下降相对较快;试验证明,粉煤灰都能降低混凝土内部水化热温度。

4 结 语

从试验结果分析可知,抗冲磨混凝土中随着粉煤灰掺量的增加,28 d抗压强度及抗冲磨强度都有较为明显的降低,不利于抗冻性能。作为水工混凝土的重要指标——抗渗性得到提高,可以有效地降低抗冲磨混凝土升温速度,同时降低水化热最高温度,有助于现场施工的温度控制,更有利于现场施工的方便快捷。

从提高抗冲磨性能的角度出发,低水胶比的抗冲磨混凝土中,应当少掺或者不掺粉煤灰。但低水胶比混凝土水泥用量大,建筑物在水化热内外温差作用下极易造成裂缝,不利于抗冲磨。综合考虑粉煤灰掺量对抗冲磨混凝土性能带来的影响,结合设计、经济需求、现场施工工艺,28 d龄期的C35抗冲磨混凝土建议粉煤灰掺量在15%以内。巴塘水电站泄洪放空洞及导流洞出口闸室至消力池段抗冲磨混凝土的工程实践表明,抗冲

磨混凝土性能满足设计要求。