迷宫压缩机高压隔室玻璃盖板密封结构设计、试验与应用

2021-05-14孔皓楠白福庆于朋沈阳远大压缩机有限公司辽宁沈阳110000

孔皓楠,白福庆,于朋(沈阳远大压缩机有限公司,辽宁 沈阳 110000)

1 概述

在多晶硅、天然气等众多领域中应用的立式迷宫压缩机,为保证生产产品的质量,禁止在压缩机运转状态下将机身底部的润滑油通过活塞带入气缸。当有润滑油进入气缸时,如果无法第一时间知晓,一段时间后气缸内的润滑油会使产品质量下降,从而触发警报,逐层检测并拆解压缩机组后,方可了解是由压缩机气缸进油引起的。目前迷宫压缩机高压隔室(填料工作隔室)盖板基本为金属盖板结构,始终无法观察到该区域内部,无法判断填料内部是否已经有油进入,而且填料至气缸顶部区域内无封油结构,一旦有油进入填料部件,便会沿活塞杆进一步进入气缸内部。

某现场的一台多晶硅立式迷宫压缩机,因产品质量问题,拆检时曾几次发现有润滑油进入填料及气缸的情况,当气缸进油后,大量的拆检工作会严重阻碍现场的生产进度,为更好的观察压缩机运行时气缸内部的状态,当发现填料法兰、填料盒附近存在润滑油时,在其继续沿活塞杆爬至气缸内部之前,可及时对机组拆检,检查机组刮油环等相关零件的工作状态,避免使润滑油继续进入气缸,造成重大损失。本文在此基础上,提供原有隔室盖板的优化结构设计,即在压缩机气缸高压隔室侧加装玻璃盖板,以达到方便观察的目的。

2 密封结构设计

因填料隔室内部存在一定的压力(该现场高压隔室压力为0.8 MPa),且该现场所用迷宫压缩机内部压缩的气体为氢气,若内部气体泄漏,会导致重大的安全事故,所以必须保证隔室玻璃盖板的强度及密封性能,即压缩机组正常运行过程中,隔室玻璃盖板不会因内部压力超过其自身耐压极限而发生碎裂,同时保证在原有结构基础上增加玻璃盖板密封结构后,不会造成机组隔室内部气体外泄的情况[1]。

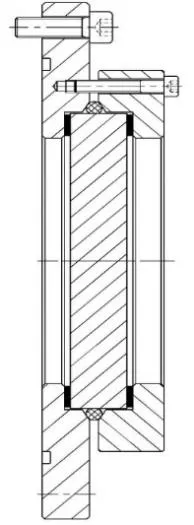

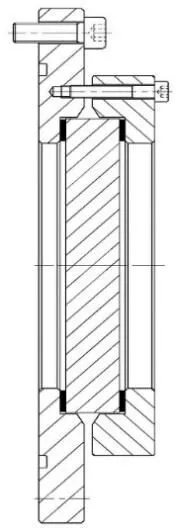

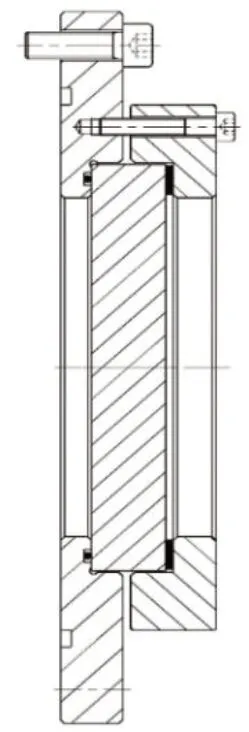

下图所示为玻璃盖板的三种密封结构设计,在压缩机气缸的高压隔室密封盖板上安装玻璃视镜,通过螺钉与金属压盖压紧O 形圈(或垫片)以达到密封的作用,在玻璃视镜与外部金属压盖中间采用非金属垫片将其隔开,从而达到玻璃视镜不会因受到金属零件挤压而碎裂的作用。如图1 至图3 所示,图1至图3 分别采用垫片+O 形圈的双重密封结构;采用非金属垫片进行密封;图3 结构采用单一O 形圈进行密封。

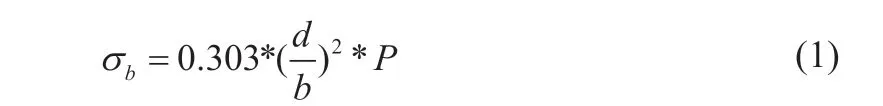

关于所增加的玻璃盖板大小应根据现场机组原有结构的尺寸和安装空间进行设计,且其大小不应过小,应便于外部人员的观察;玻璃盖板厚度应按圆形高硼硅玻璃耐压计算初步定义其使用厚度,避免因其强度不足无法承载隔室压力而碎裂:

式中:σb为玻璃材质的抗弯强度(MPa),按选用膨胀系数α = 3.3*10−6的硼硅玻璃,其钢化后的取值 σb一般为120~130 MPa;b 为圆形玻璃盖板的直径(mm);为玻璃盖板的厚度(mm);P 为玻璃盖板的最高耐压(MPa);当计算所需玻璃盖板厚度时,还需在所得结果的基础上乘以安全系数,安全系数一般取3~5。

为验证上述三种玻璃盖板结构的密封性能以及玻璃盖板的耐压情况,公司进行了厂内试验。

3 密封性能与耐压试验

试验准备:试验工装,其整体为圆柱结构,内部空心用于充压,上端面可安装试验用玻璃盖板结构;有机玻璃盖板、硼硅玻璃盖板各3 个,将该玻璃尺寸定义为直径120 mm,厚度19 mm;PTFE 垫片、耐油橡胶垫片各5 个;几种规格的O 形圈以及密封胶若干[2]。

图1 垫片+O形圈的双重密封结构

图2 非金属垫片密封结构

图3 单一O形圈密封结构

图4 高压隔室玻璃盖板结构

试验目的:验证在一定压力(按使用现场机组运行压力至少可承受0.8 MPa)条件下,两种玻璃盖板与两种垫片在不同组合状态下的强度与密封性能。

试验过程:工装与玻璃盖板组装后(三种玻璃盖板密封结构一起试验,对比较为明显),将其整体放入水中,在工装内部第一次缓慢充压至0.8 MPa,查看过程中是否有泄露情况或其它状况发生,若无明显状况,表明该结构可用于现场机组,并进一步继续充压至2 MPa 与4 MPa,探求该尺寸结构下两种玻璃盖板的耐压极限。

试验说明:本次共做4 组对比试验,试验1 为有机玻璃+PTFE 垫片的密封组合结构试验;试验2 为有机玻璃+耐油橡胶垫片的密封组合结构试验;试验3 为硼硅玻璃+PTFE 垫片的密封组合试验,试验4 为硼硅玻璃+耐油橡胶垫片的密封组合结构试验;其中每组试验均包含图1、图2 及图3 的三种密封结构型式。

试验结果:初次充压至0.8 MPa 时,以上结构均未观察到泄露的情况,继续充压至4 MPa 压力的过程中,以上结构仍未观察到泄露的情况,将试验工装从水中拿出,拆解玻璃盖板,并未发现玻璃表面存在裂痕或其他痕迹,表明此次实验用有机玻璃与硼硅玻璃在三种密封结构型式下,在4 MPa 的压力范围内均无泄露或其它状况(玻璃碎裂等)发生[3]。

4 应用

通过试验数据,在同等条件与压力范围下,有机玻璃与硼硅玻璃均可满足现场的使用条件。其中,硼硅玻璃是在玻璃中加入苏打水和石灰等材料,通过新型先进生产工艺制成的一种强化耐火性能的玻璃,其具有高强度、高硬度、高化学稳定性等性能。而有机玻璃的本质为非结晶体塑料,其透明性好,机械强度好,因其本身的材料组分,更易于加工。考虑现场压缩机拆装的方便与安全,对比同样大小的材料,有机玻璃的重量只有硼硅玻璃的一半,机组维修人员更容易安装与拆卸,硼硅玻璃虽相比有机玻璃有更高的强度,但其本质的玻璃结构易受磕碰等情况影响而碎裂,不便于现场频繁拆卸与安装。基于以上这些因素的考虑,最终选择有机玻璃作为玻璃盖板的主体材料,因现场机组的隔室压力远低于试验过程中的最高充氮压力,故而采用单一O 形圈+PTFE 垫片的密封结构,并按上述将其安装在压缩机气缸的高压隔室下。

如图4 所示,将试验验证下的高压隔室玻璃盖板结构应用在排气压力1.25 MPa(G)、转速589 r/min 多晶硅项目中的立式氢气迷宫压缩机上。现场压缩机高压隔室更换玻璃盖板后,操作及巡检人员可直观的观察到隔室区域内部,对压缩机运行过程中活塞杆是否有携带润滑油进入填料的情况可直观的查看[4]。

5 结语

国内石化等工业发展的越来越快,多晶硅、天然气等领域应用的进油迷宫压缩机也越来越多,在其气缸高压隔室(填料区域)侧加装玻璃盖板结构是一件合理的机组优化方案,尽早发现的问题可以得到及时的分析与处理,避免给企业带来重大损失。文章以实际的试验数据为支持,对现场将要整改的玻璃盖板密封结构提供可靠的保障及说服力,避免所更换的玻璃视镜因缸内压力超过耐压极限而碎裂,或结构密封性能不达标造成气体外泄。对于后续产品的结构或优化设计,也应有可靠的理论数据或者试验数据作为支持,盲目的设计通常会带来不可估量的损失。