建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的性能研究

2021-05-14杜红霞

杜红霞

(河套学院土木工程系, 巴彦淖尔 015001)

环氧树脂胶黏剂由环氧树脂、固化剂、促进剂、改性剂、稀释剂以及填料构成[1-3]。未经过改性的环氧树脂胶黏剂易断裂,在高温状况下易出现异常情况[4]。因此,为优化环氧树脂胶黏剂的使用性能,需要合理加入改性剂将其实施改性[5]。Kuleshov等[6]研究了单壁碳纳米管(single-walled carbon nanotubes,SWCNT)对两种环氧树脂电学性能和力学性能的影响。将少量的SWCNT(质量浓度为0.125%)加入高温航空航天级环氧树脂中。结果表明,纳米改性层合板的电学性能改善优于SWCNT改性环氧树脂。另一方面,加入SWCNT后环氧树脂断裂韧性的提高并没有转化为层间性能的提高,这可能是由于纳米改性树脂与玻璃纤维毡的相互作用能力降低所致。研究了一种SWCNT改性环氧胶黏剂用于铝-铝键合的力学性能和电学性能。研究发现,由于裂纹桥接等机制,1% 单壁碳纳米管SWCNT的集成可显著提高接头I型断裂韧性约35%。键合线的电阻值也与SWCNT改性胶膜的电导率一致(-10 S/m),但略低于较厚样品的体电导率。王彦平等[7]将环氧树脂胶黏剂广泛应用于建筑行业,且对其柔韧性与耐高温性存在较高需求。现提出一种建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的性能研究方法。聚酰胺具备较好的抗高温性,测试不同含量聚酰胺、不同预聚体配比与含量对改性E-51环氧树脂胶黏剂性能的影响。

1 建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的性能研究方法

1.1 原料和仪器

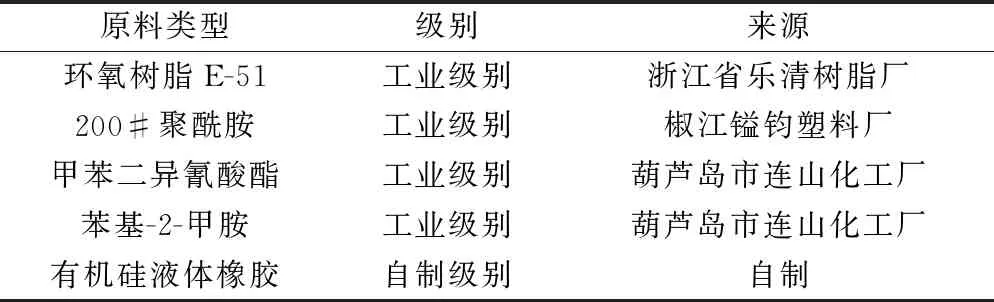

实验原料如表1所示,实验仪器如表2所示。

表1 实验原料

表2 实验仪器

1.2 建筑用聚酰胺树脂改性E-51环氧树脂制作

在室温环境中把E-51环氧树脂和固定量的有机硅液体橡胶在反应器里融合,导进苯基-2-甲胺、甲苯二异氰酸酯制作催化剂,逐步加热到200 ℃,反应2 h,获取差异含量的改性E-51环氧树脂[8-10]。

1.3 测试方法

1.3.1 黏度检测

通过NDJ-1型旋转黏度仪器,检测改性E-51环氧树脂胶黏剂黏度[11]。

1.3.2 剪切强度检测

按照改性E-51环氧树脂胶黏剂拉伸剪切强度检测标准,通过改性E-51环氧树脂胶黏剂粘接建筑材料检测剂实现剪切检测,材料测试尺寸是70 mm×30 mm×4 mm,剪切测试速率为16 mm/s。

1.3.3 剥离强度检测

通过改性E-51环氧树脂胶黏剂粘接建筑材料检测剂实现剥离检测,材料测试尺寸为70 mm×30 mm×4 mm,按照GB/T 2792—2014进行剥离强度检测。

1.3.4 力学性能检测

拉伸强度主要是在固定温度、湿度前提下,通过改性E-51环氧树脂胶黏剂粘接建筑材料检测剂实现检测。对材料两旁施加拉伸力,直到材料被拉断。拉伸强度是材料断裂前承载的拉伸力最大值和材料原始横截面积之比[12-14]。

力学性能检测指标均按照GB/T 13657—2011检测[15]。

1.4 测试方案

1.4.1 聚酰胺树脂含量对改性E-51环氧树脂胶黏剂的黏度影响分析

以改性E-51环氧树脂胶黏剂粘接建筑材料的形式,测试聚酰胺树脂含量分别是2、4、6、8、10 g时,对改性E-51环氧树脂胶黏剂黏度影响,主要通过黏度值体现。

1.4.2 聚酰胺树脂含量对改性E-51环氧树脂胶黏剂抗外力性能影响分析

以改性E-51环氧树脂胶黏剂粘接建筑材料的形式,在聚酰胺树脂含量分别为2、4、6、8、10 g的条件下,测试改性E-51环氧树脂胶黏剂的抗外力性能,抗外力性能主要通过压缩强度、剪切强度以及拉伸强度体现。

为了优化改性E-51环氧树脂胶黏剂的力学性能和粘接性能,将二乙烯三胺和聚酰胺混合,分析二乙烯三胺固化剂和聚酰胺在非混合配比、不同配比下条件下,对改性E-51环氧树脂胶黏剂性能的影响。

1.4.3 预聚体不同配比与含量对建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的性能影响

将改性E-51环氧树脂胶黏剂作为基体树脂,聚酰胺树脂含量为6 g,将二乙烯三胺和聚酰胺按照6.6∶1.1比例混合。使用OH和NCO根据差异配比构建N210/TDI预聚体与M2/TDI预聚体,分析两种预聚体不同配比条件下,其对建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂性能影响。

N210/TDI预聚体、M2/TDI预聚体属于胶黏剂应用中常用的预聚体,可避免聚合物在加工成型时出现空洞和裂缝。将建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂作为基体,N210/TDI预聚体、M2/TDI预聚体作为增韧剂,增韧剂的含量依次是15、25、35、45、55、65 g,测试此条件下,建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的剪切强度、力学性能的变化。

2 聚酰胺树脂含量对改性E-51环氧树脂胶黏剂的黏度影响分析

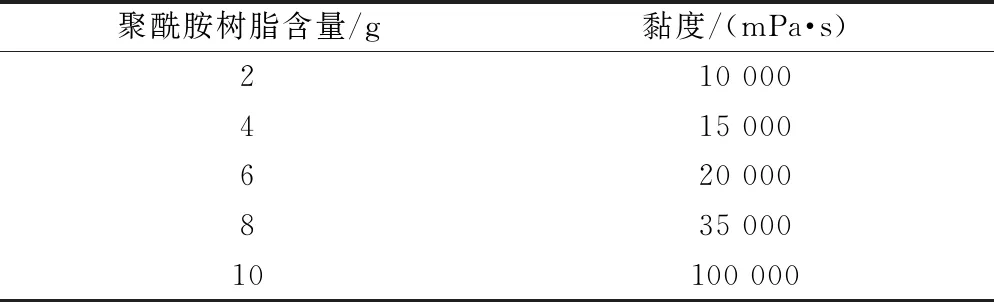

黏度属于改性E-51环氧树脂胶工艺性能的核心技术指标,测试改性E-51环氧树脂的旋转黏度,分析聚酰胺树脂含量对改性E-51环氧树脂胶的黏度的影响,分析结果如表3所示。

由表3可知,伴随聚酰胺树脂含量变大,改进E-51环氧树脂胶黏剂平均相对分子质量变大,所以黏度出现变大趋势。如果聚酰胺树脂含量是10 g,黏度将提升至100 000 mPa·s,对改性E-51环氧树脂胶黏剂的工艺性存在不良干扰。所以,聚酰胺树脂含量在低于10 g时,对改性E-51环氧树脂胶黏剂的工艺性不存在显著负面影响。

表3 聚酰胺树脂含量对改性E-51环氧树脂胶黏剂的黏度的影响

3 聚酰胺树脂含量对改性E-51环氧树脂胶黏剂抗外力性能影响分析

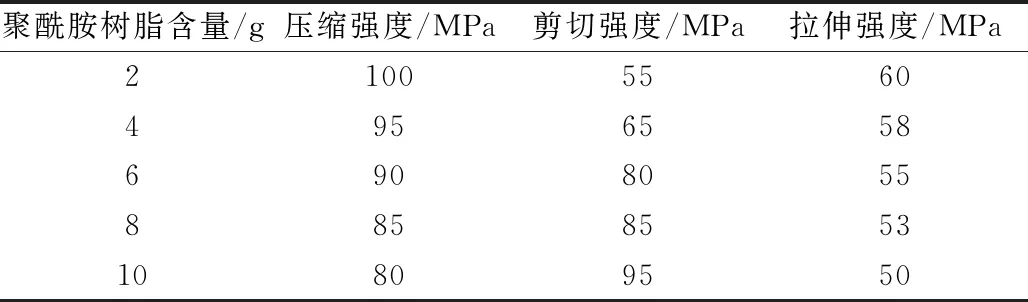

聚酰胺树脂含量对改性E-51环氧树脂胶黏剂抗外力性能影响分析结果如表4所示。

分析表4中数据可知,差异含量的聚酰胺含量对改性E-51环氧树脂胶黏剂抗外力性能存在一定影响。伴随聚酰胺含量的增多,改性E-51环氧树脂胶黏剂的拉伸强度、压缩强度逐渐变小,但是剪切强度值逐渐变大。因为聚酰胺结构里存在一些没有参加酰胺化的伯胺基,如果含量较小,胶体脆度较大,拉伸强度与压缩强度变大,含量较多,聚酰胺结构里酰胺键数量变多,可优化胶体和基材黏附力,改性E-51环氧树脂胶黏剂制作的建筑材料剪切强度便变大。

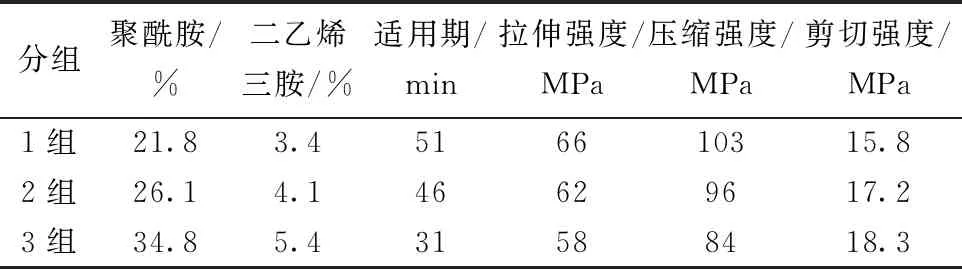

为了优化改性E-51环氧树脂胶黏剂的力学性能和粘接性能,将二乙烯三胺和聚酰胺混合。结果如表5、表6所示。

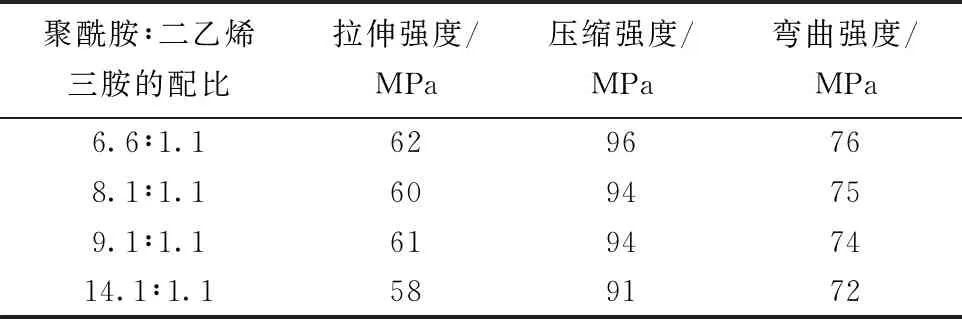

分析表5可知,非混合配比下,单独放入的聚酰胺与二乙烯三胺含量增多时,改性E-51环氧树脂胶黏剂的拉伸强度与压缩强度逐渐变小,剪切强度变大。同表4分析结果一致,表示此时改性E-51环氧树脂胶黏剂的性能不存在显著变化。分析表6可知,将二乙烯三胺和聚酰胺混合,当配比是6.6∶1.1时,改性E-51环氧树脂胶黏剂的拉伸强度、压缩强度以及弯曲强度最大,由此可见,想要优化改性E-51环氧树脂胶黏剂使用性能,将二乙烯三胺和聚酰胺按照6.6∶1.1比例混合后,改性E-51环氧树脂胶黏剂使用性能最佳。

表4 抗外力性能分析结果

表5 非混合配比对黏剂性能的影响

表6 不同配比对黏剂性能的影响

4 预聚体对建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂性能的影响

4.1 预聚体对胶黏剂性能的影响

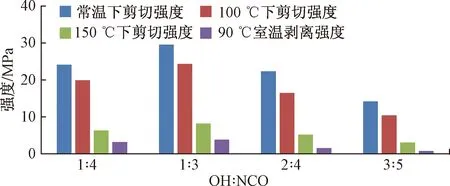

N210/TDI预聚体对胶黏剂性能影响测试结果如图1所示。

图1 N210/TDI预聚体对胶黏剂性能影响

分析图1可知,N210/TDI预聚体影响下,建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的常温剪切强度、100 ℃下剪切强度、150 ℃下剪切强度以及室温剥离强度均存在先增大后变小的规律,原因是OH含量变多,反应获取的预聚体分子量变多,黏度提升,建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的浸润性变差,粘接强度变差。所以,此时OH∶NCO的最佳比例是1∶3,建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂增韧效果最佳。

M2/TDI预聚体对胶黏剂性能影响结果如图2所示。

图2 M2/TDI预聚体对胶黏剂性能影响

分析图2可知,差异OH∶NCO比例反应获取的M2/TDI预聚体中,伴随OH含量变多,改性E-51环氧树脂胶黏剂的常温剪切强度、100 ℃下剪切强度、150 ℃下剪切强度以及室温剥离强度均存在先增大后变小的规律,所以,此时OH∶NCO的最佳比例是1∶3,建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂增韧效果最佳。

4.2 N210/TDI预聚体对胶黏剂剪切强度的影响

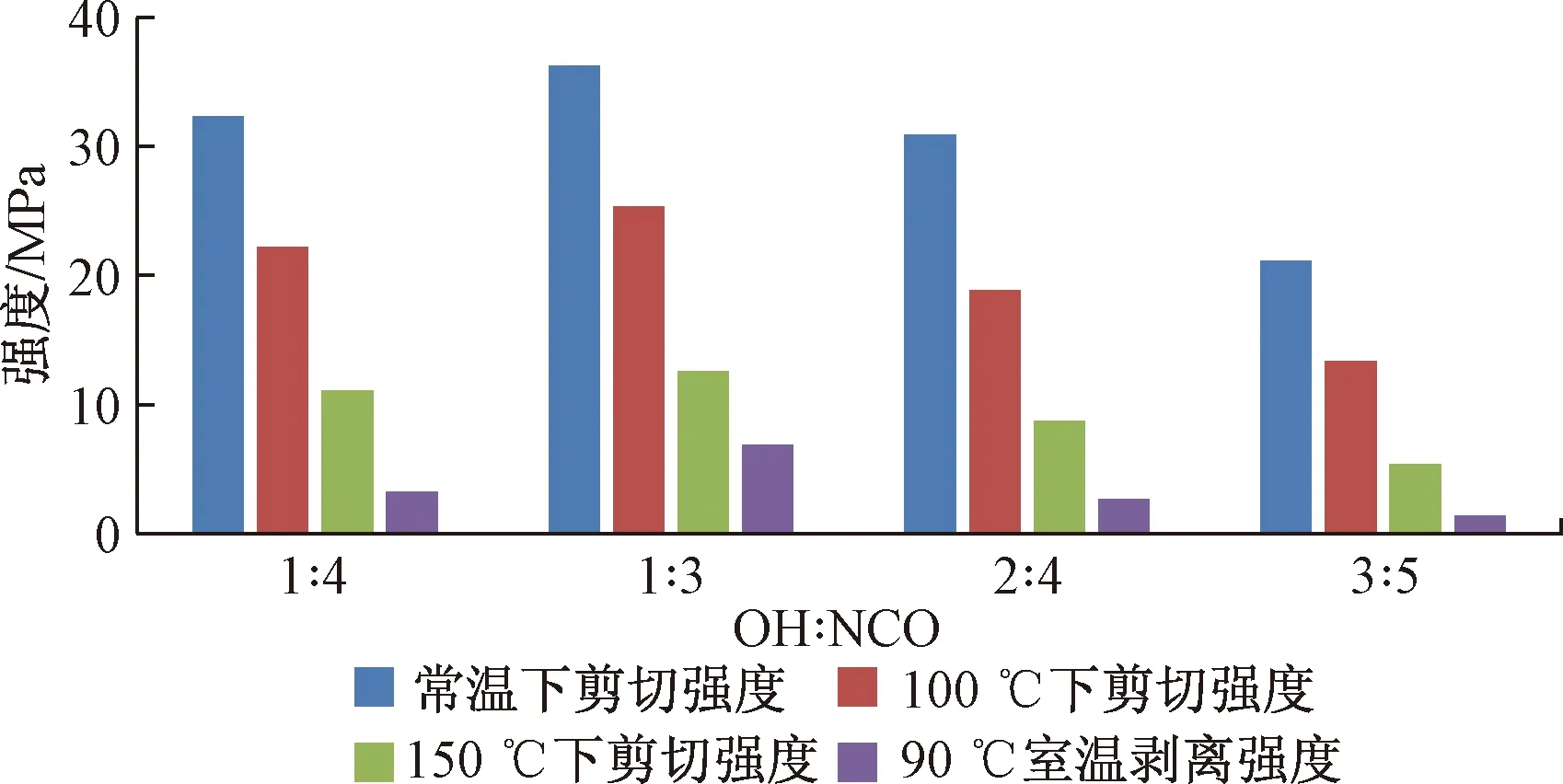

N210/TDI预聚体对胶黏剂剪切强度影响测试结果如表7所示。

分析表7数据可知,伴随N210/TDI预聚体含量变多,改性E-51环氧树脂胶黏剂的常温剪切强度、100 ℃下剪切强度具有先变大后变小的规律。N210/TDI预聚体含量是35 g时,常温剪切强度、100 ℃下剪切强度高达29.56、24.35 MPa,90 ℃室温剥离强度也最大。原因是N210/TDI预聚体中异氰酸基可和环氧树脂侧链上的羟基进行反应,N210/TDI预聚体和建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂混合后,可获取存在柔性侧链的新型环氧树脂,可优化胶黏剂柔性度。此时改性胶黏剂里氨酯基极性较为显著,可以衍生氢键,优化建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的浸润性。因为预聚体和环氧树脂存在可反应性,这对建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的内聚水平存在积极影响,粘接强度得以优化。如果预聚体含量过多,NCO和环氧树脂OH基不具有反应性,剩下的预聚体通过小分子模式出现在固化物里,建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的内聚强度将受到负面影响。

表7 N210/TDI预聚体对胶黏剂剪切强度的影响

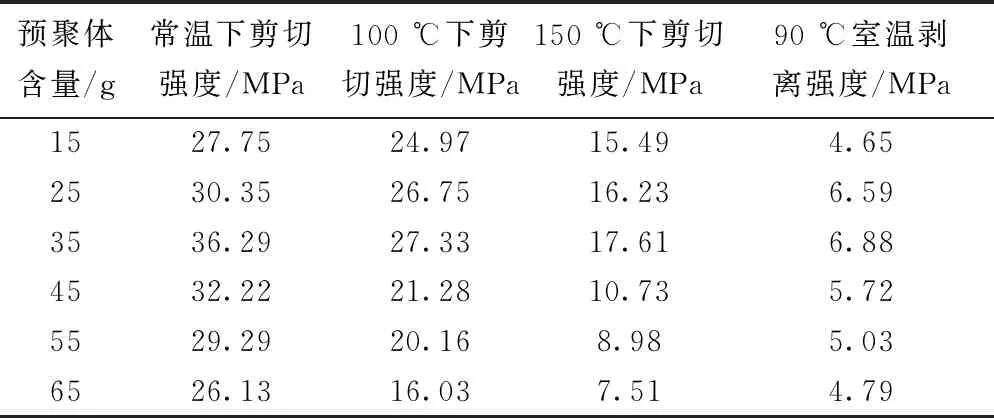

4.3 M2/TDI预聚体对胶黏剂剪切强度影响

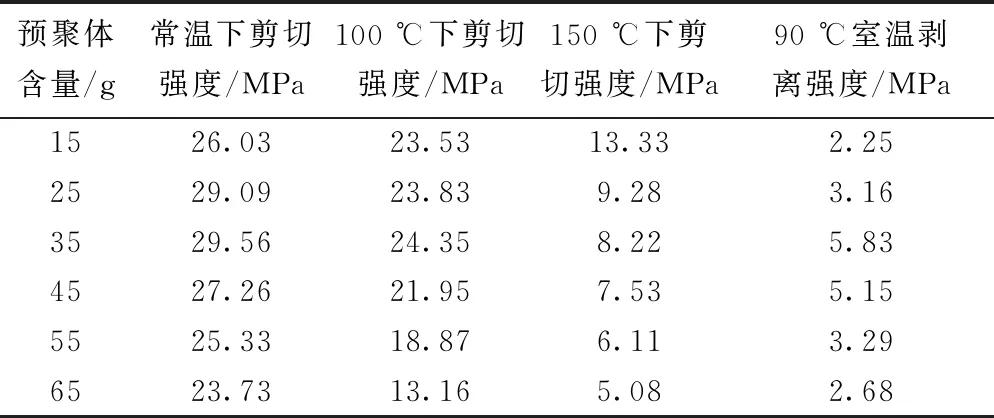

M2/TDI预聚体对胶黏剂剪切强度影响的测试结果如表8所示。

表8 M2/TDI预聚体对胶黏剂剪切强度的影响

分析表8数据可知,M2/TDI预聚体含量是35 g时常温下剪切强度、剥离强度分别是36.29、6.88 MPa。伴随预聚体含量增多,100、50 ℃下剪切强度具有先变大后变小的规律。M2/TDI预聚体与N210/TDI预聚体的增韧原理差异不大,M2/TDI预聚体含量是35 g时,增韧效果最佳。

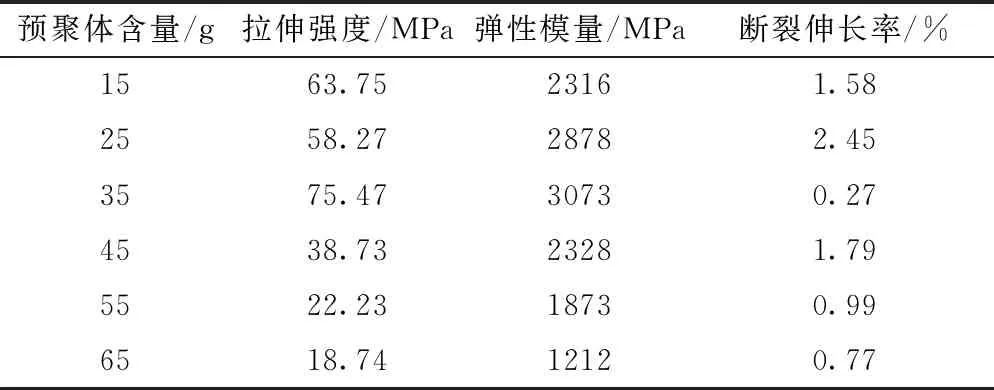

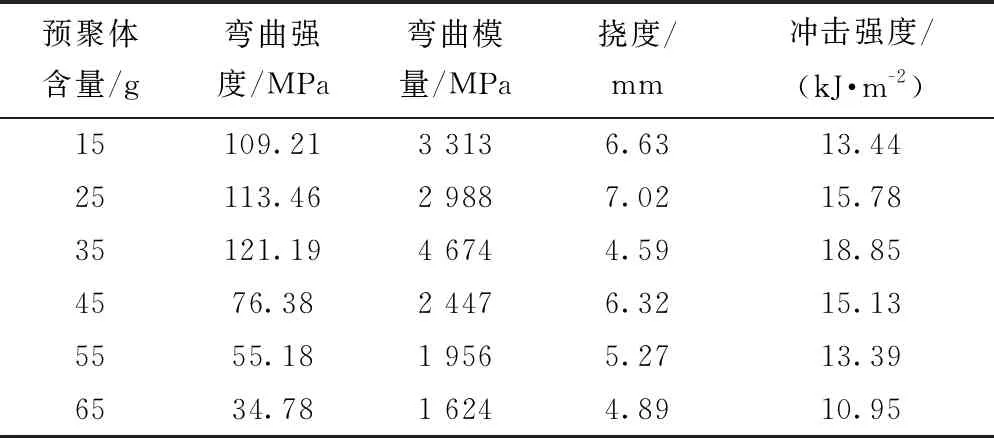

4.4 N210/TDI预聚体对胶黏剂力学性能影响

N210/TDI预聚体对建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂力学性能的影响测试结果如表9、表10所示。

分析表9、表10数据可知,建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的拉伸强度、弹性模量以及断裂伸长率伴随预聚体含量的增多而出现先变大后变小的规律,原因是少量N210/TDI预聚体可以

表9 拉伸性能测试结果

表10 弯曲性能与冲击性能测试结果

衍生柔性类环氧树脂,致使环氧树脂的脆性显著,内聚强度提升。柔性链和环氧树脂相融,若用聚酰胺树脂改性E-51环氧树脂胶黏剂使用在建筑材料中,受应力影响,柔性链段可以降低应力的密度。如果N210/TDI预聚体含量过多,N210/TDI预聚体将出现在固化物里,固化产物的规整性受到影响,致使建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的内聚强度变低。弯曲强度、冲击强度、挠度具有先变大后变小的规律,原因是建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂中侧链和环氧树脂存在交联网络,如果建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂使用在建筑中,受外力冲击影响,交联网络能够降低应力密度,吸收外界作用力,提升了建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂材料抗裂性,优化材料的冲击韧性。N210/TDI预聚体含量是35 g时,建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂力学性能最佳。

5 结论

针对建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的性能研究这一问题,提出聚酰胺树脂含量对改性E-51环氧树脂胶黏剂的黏度影响分析、聚酰胺树脂含量对改性E-51环氧树脂胶黏剂抗外力性能影响分析、不同预聚体配比与含量对建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的性能影响分析3种研究方案。得出如下结论。

(1)聚酰胺树脂含量在低于10 g时,对改性E-51环氧树脂胶黏剂的工艺性不存在显著负面影响。

(2)伴随聚酰胺含量的增多,改性E-51环氧树脂胶黏剂的拉伸强度、压缩强度逐渐变小,但是剪切强度值逐渐变大。

(3)将二乙烯三胺和聚酰胺混合,当配比为6.6∶1.1时,改性E-51环氧树脂胶黏剂的拉伸强度、压缩强度以及弯曲强度最大。

(4)制作预聚体实现胶粘接增韧时时,OH∶NCO的最佳比例为1∶3。

(5)N210/TDI预聚体含量为35 g时,建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂在常温剪切强度、100 ℃下剪切强度高达29.56、24.35 MPa,90 ℃室温剥离强度也最大;M2/TDI预聚体含量为35 g时,建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂的常温下剪切强度、剥离强度分别是36.29 、6.88 MPa,100、50 ℃下剪切强度具有先变大后变小的规律。N210/TDI预聚体含量为35 g时,建筑用聚酰胺树脂改性E-51环氧树脂胶黏剂力学性能最佳。