南京长江大桥公路正桥功能提升改造关键技术

2021-05-13娄松王戒躁江湧吴芳

娄松, 王戒躁, 江湧, 吴芳

(1.中铁大桥局武汉桥梁特种技术有限公司, 湖北 武汉 430205; 2.桥梁结构健康与安全国家重点实验室)

中国早期建设的公铁两用钢桁梁桥公路桥面多为混凝土结构,随着运营时间的延长及桥梁长期振动的影响,表现出保护层碳化剥落、开裂渗水、砂浆垫层碎落、钢纵梁疲劳裂纹等病害,对提速后的下方铁路运营安全构成了严重威胁。

1 背景工程

南京长江大桥是长江上第一座由中国自行设计、建造的双层式公铁两用特大桥。大桥始建于1960年,1968年通车运营。大桥正桥长1 576 m,共四联10孔钢梁,由北向南为1孔128 m简支钢桁梁和3联3×160 m连续钢桁梁。钢桁梁桁宽14 m,桁高16 m,为“米”形桁梁,节间距8 m,共196个节间,立面布置如图1所示。

图1 南京长江大桥正桥立面布置(单位:m)

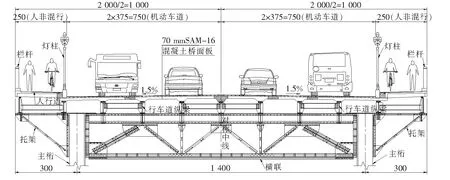

公路正桥桥面结构由混凝土行车道板+钢纵梁组成。纵桥向每32 m一联,联间设置小型伸缩装置,共45道;相邻钢桁梁联间为大型伸缩装置,共5道。横桥向布置11片钢纵梁。原设计纵断面、横断面布置分别如图2、3所示。

图2 公路正桥原纵断面布置(单位:m)

图3 公路正桥原横断面布置(单位:cm)

2 公路正桥主要病害及原因分析

南京长江大桥运营50多年,混凝土表面逐渐碳化,加上公路桥面长期超负荷及铁路荷载致桥梁振动影响,致使公路桥面混凝土板表现出开裂及保护层剥落等现象,该病害已严重影响提速后铁路行车安全。

在公路重载车辆的长期作用下,钢纵梁腹板局部表现出疲劳开裂的病害,若该病害进一步发展,将影响结构安全。

3 公路正桥改造总体方案

3.1 改造总体思路

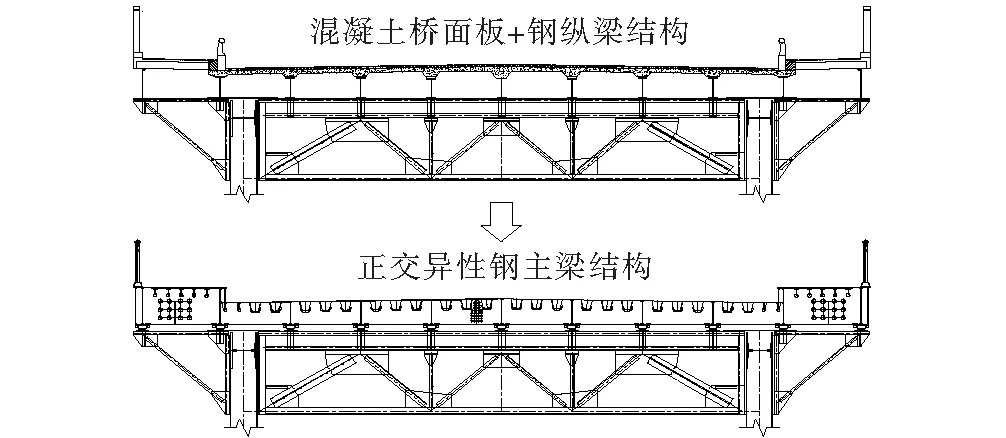

公路正桥改造总体思路:将原混凝土桥面板及钢纵梁结构整体更换为正交异性钢主梁结构,如图4所示。改造施工过程中,公路与铁路之间需设置隔离措施,确保铁路运营安全。

图4 公路正桥改造总体思路示意图

3.2 改造施工重难点分析

(1) 该项目属于大规模公铁两用桥梁升级改造工程,无成熟经验借鉴。

(2) 改造施工期间需确保铁路运营安全,施工安全风险高。

(3) 防护棚架设置与施工、钢主梁架设与安装等施工技术复杂。

(4) 营业线施工封锁点时间短,改造期间对社会交通影响大,市民对交通快速恢复需求强烈,工期要求高。

(5) 项目涉及协调方多、封锁施工多、现场作业条件复杂等,项目管理难度大。

4 公路正桥功能提升改造关键技术

根据主要病害特征及改造总体方案,通过开展结构体系、施工方法、施工装备和安全防护等研究,形成了4项关键技术,意在解决该类桥梁在确保铁路运营安全前提下进行提升改造的难题。

4.1 既有钢桁梁公路桥纵横多点支承技术

4.1.1 平面纵横多支座支承桥上桥结构体系

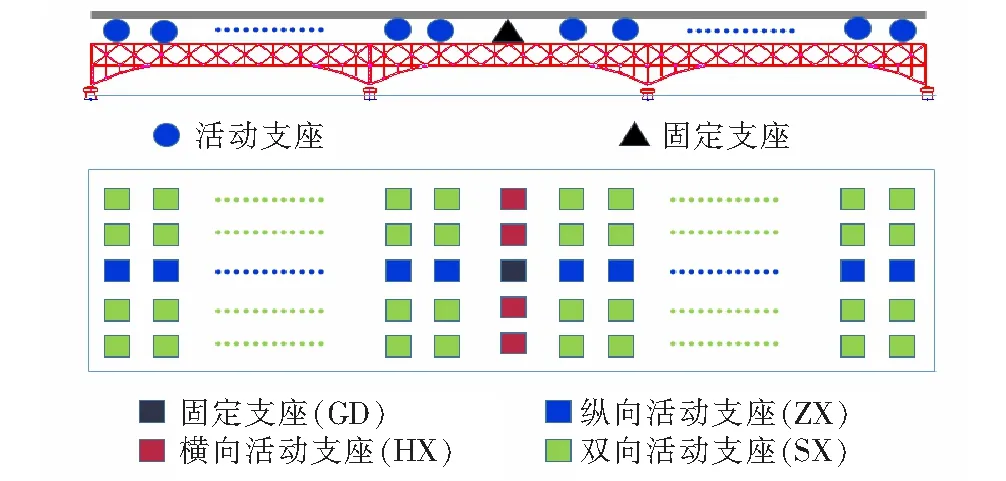

更换后的正交异性钢主梁由面板、纵梁、横梁及其加劲组成,纵、横梁下缘与支座采用高强螺栓连接,如图5所示。

图5 多支座支承正交异性钢主梁结构体系(单位:mm)

正交异性钢主梁结构布置相当于桥上桥结构体系,钢主梁通过多功能拉压钢支座与既有钢桁梁连接,纵桥向在钢桁梁的每道横梁上设置支座,横桥向对应支承钢主梁的每道纵梁,全桥共设置2 200个支座。钢主梁纵向一联连续,联长与钢桁梁联长对应,仅联端设置大型伸缩装置,正桥全桥共5道伸缩装置。

根据支座布置特点,每联正中心为固定支座,沿桥轴线均为纵向活动支座,每联正中间一排为横向活动支座,其余均为双向活动支座。以单联为例,支座平面布置如图6所示。

图6 单联钢主梁支承支座平面布置示意图

由于车辆荷载制动力的作用,纵桥向固定支座对应的横梁承担的水平力有所增大,为了抵抗该水平力,在该横梁处增设制动支撑架,确保横梁结构承载力满足要求,如图7所示。

图7 制动支撑架平面布置

4.1.2 多功能拉压钢支座设计

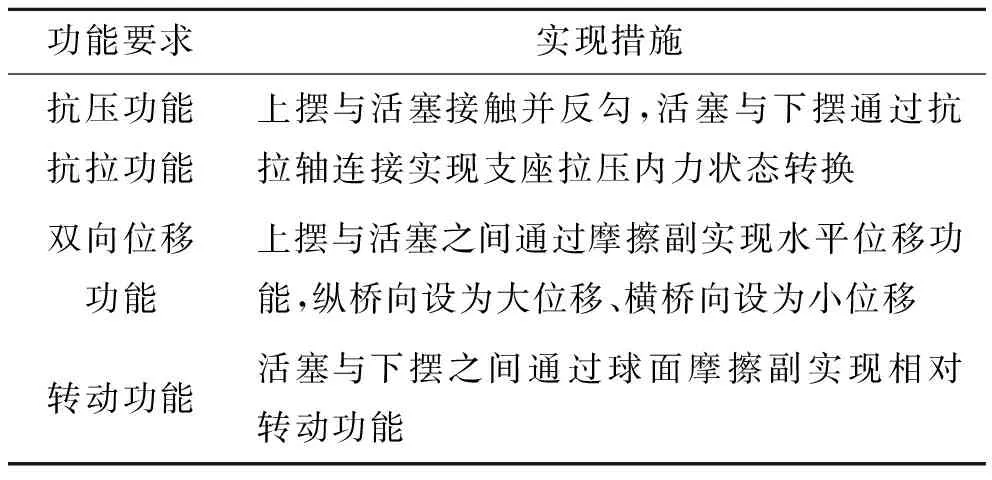

在铁路活载作用下,新制钢主梁与既有钢桁梁之间的支座会产生一定的拉力;在板桁温差作用下,新制钢主梁与既有钢桁梁之间会产生相对位移。基于上述改造后桥梁结构体系特点,研发出多功能拉压钢支座(图8),该支座构造尺寸小,具有抗压、抗拉、双向位移、转动、临时锁定等多种功能。

图8 多功能拉压钢支座结构示意图

多功能拉压钢支座各项功能及实现措施见表1。

表1 多功能拉压钢支座功能及实现措施

4.2 不中断铁路运营条件下的公铁两用桥梁既有线隔离技术

4.2.1 防护隔离棚架结构设计

(1) 结构总体布置

根据桥梁结构特点及铁路相关设备的空间位置关系,防护隔离棚架设置在公路桥面以下,铁路相关设备以上的位置。防护范围纵桥向为钢桁梁全长,横桥向两边各超出公路桥面外侧边线0.5 m,主要由主桁外侧棚架和主桁内侧棚架组成,如图9所示。内、外棚架形成全断面隔离防护,兼具作业平台作用。南京长江大桥在京沪铁路一定程度的调度后实现了V停封锁点150 min、垂直封锁点90 min。改造施工期间,京沪铁路正常运营。

图9 防护隔离棚架总体结构布置(单位:m)

(2) 荷载设计标准

恒荷载:按棚架主体结构和附属设施自重取值。

施工荷载:充分考虑施工人员、机具及堆放材料情况,均布荷载为2.0 kN/m2,集中荷载为10 kN。

坠物荷载:考虑最大坠落物重量G=100 kg、2.5倍冲击系数,坠落物荷载F=2.5 kN。

风荷载:主要考虑横桥向风压,纵桥向因迎风面积较小予以忽略。

(3) 结构模块设计

① 吊挂式外侧棚架。吊挂式外侧棚架通过上下锚梁对拉锚固于主桁上弦杆生根,销轴连接的斜竖吊带吊挂着棚架纵横梁平台结构,平台的主纵梁与主桁斜杆接触抵抗平台的水平分力形成静定结构体系。

② 主桁内侧棚架。内棚架设置在主桁内部的公路横梁下弦杆上方,主要由纵梁、横向连接系及面层等组成,纵桥向纵梁接头之间通过拼接板螺栓连接形成连续梁结构。

③ 组合面层及安全网。组合面层结构由底层木板、中间层防水膜、顶层花纹钢板组成。为防止施工期间棚架构件、工具等坠入铁路桥面,在内棚架下方设置一层钛克钢丝安全网。

4.2.2 防护隔离棚架装配式快速施工技术

(1) 吊挂式外侧棚架结构整体模块吊装技术

上、下锚梁及锚固螺杆通过桥面开设的施工孔进行安装;封锁点外在桥面将外侧纵横梁及斜竖吊带、面层及栏杆拼装为整体模块;封锁点内采用桥面汽车吊将已拼装完成的整体模块吊装至主桁外侧,通过导链对拉实现精调就位,插入销轴与锚梁连接,纵梁螺栓连接,完成外侧棚架整体模块安装。

(2) 内棚架狭小空间超长纵梁拖拉安装技术

内棚架安装关键在于纵梁安装,单根纵梁长8 m、重约300 kg,位于铁路接触网等设备正上方,操作空间狭小,净空仅1.2 m,无法使用大型机械设备配合,安装难度较大。

为此,设计了超长纵梁拖拉用的定向滚筒及滑移滚轴。利用邻近营业线作业时间,在已完成的棚架上将8根纵梁拼接在一起,放到滚筒上准备就位;封锁点内安装滑移滚轴及导链,进行超长纵梁拖拉法安装施工。

4.3 在役钢桁梁桥公路桥钢主梁架设安装技术

4.3.1 钢主梁架设总体方案

钢主梁全宽20 m,横桥向分2块,纵桥向每8 m一段,全桥共计400块。分块后较大块尺寸为8 m×10.68 m,重约30 t。

钢主梁总体由桥梁两端往中间架设。钢主梁工厂制造完成后由水路+短程陆路运输至桥位提升站下方,再通过提升站提升至桥面,由平板车运输至架板机位置,采用架板机进行架设。

4.3.2 架板机快速架设宽体钢主梁技术

(1) 架板机设计

架板机额定起重能力为50 t,采用双列箱形主梁结构,轨行式、自平衡过孔方式,主要由主梁、前支腿、中支腿、后支腿、起升系统、电气系统、液压系统、防护系统等组成。

采用中支腿升降及后支腿翻折等功能,实现宽体钢主梁喂进;吊具自动调平、纵横移动,实现钢主梁的快速、精确就位;整机三排支腿设计,结构简洁,各主要工况下形成静定结构,受力明确,安全可靠。

(2) 钢主梁架设步骤

步骤1:天车位于前支腿附近,架板机后支腿升起,钢主梁喂进。

步骤2:架板机后支腿落下,中支腿升起,钢主梁架设就位。

步骤3:天车位于后支腿附近,架板机中支腿落下,前支腿升起,架板机前移,依次循环。

4.3.3 新制钢主梁与既有钢桁梁匹配安装控制技术

(1) 钢主梁安装工艺流程

支座安装→钢主梁下放就位→梁段配切→马板焊接定位→拼接板螺栓孔配钻→拼接板安装(冲钉临时固定)→面板接缝焊接→高强螺栓替换冲钉→U肋、板肋嵌补段焊接。

(2) 钢主梁安装过程结构体系转换

由于整联钢主梁从一端往另一端顺序安装,前半联安装过程首块钢主梁对应的活动支座需纵桥向临时锁定。当安装至固定支座对应的联中块钢主梁时,需解除首块钢主梁活动支座的临时锁定,完成体系转换。然后继续安装后半联钢主梁,直至一联钢主梁安装完成。

(3) 支座安装高程控制

根据纵向目标线形监控及横向调平要求调节支座顶面高程,现场备用2、4、6、8、10、12 mm不等厚度调节垫板,以实现公路桥面线形优化及多支座体系均衡传力的目的。

(4) 钢主梁纵向连接控制

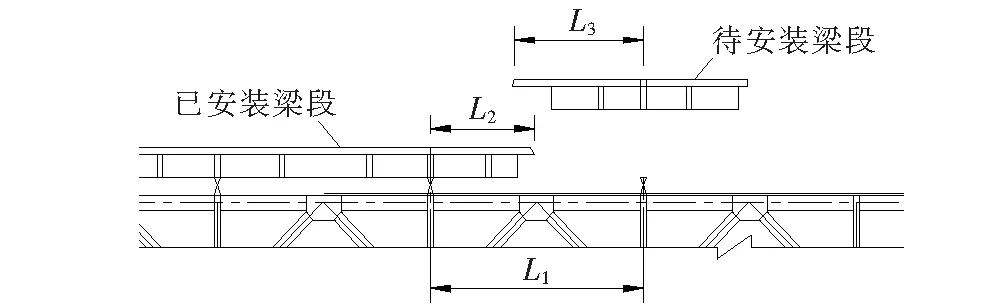

① 配切量控制。钢桁梁节间距在微观上存在一定的离散性,钢主梁制造时在纵桥向长度方向预留了5 cm余量,现场安装时根据实际情况进行配切,配切值如图10所示。

图10 配切示意图

理论配切量:ΔL=L2+L3-L1-8 mm,其中L1为钢桁梁节间距;L2为已安装钢主梁悬臂长度;L3为待安装钢主梁对应侧的悬臂长度,8 mm为面板横向焊缝基本宽度。由于L1长度存在离散性,因此需现场配切。

② 拼接板现场配钻孔。由于钢主梁需现场配切,钢主梁纵梁腹板和底板的拼接板均工厂加工一半孔,另一半现场配钻。

(5) 钢主梁预偏量控制

安装过程受板桁温差影响,钢主梁与既有钢桁梁在纵桥向存在一定的相对位移,为确保新老结构的匹配性及活动支座的位移功能,钢主梁安装过程需进行预偏量匹配控制。

已安装钢主梁前端实际偏移量为ΔL1=α×ΔT×L,式中:α为钢材线膨胀系数;ΔT为钢主梁与钢桁梁结构温度差;L为已安装钢主梁前端支座至固定支座之间的长度,预偏量示意如图11所示。待安装钢主梁前端预计偏移量为:

图11 预偏量示意图(单位:m)

由上述公式得知,现场待安装钢主梁预偏量与温差无关,仅与L和ΔL1有关,因此钢主梁现场安装时通过观测L和ΔL1推算预偏量即可,相比现场测温推算预偏量更准确且方便。

4.4 大型涉铁桥梁改建工程施工安全防护技术

针对公铁两用桥涉铁改造工程的建设规模大、涉铁工序多、涉铁服役时间长、安全标准要求高等特点,以保护既有线安全运营为核心目标,从理论研究、方案准备、施工组织、服役使用各阶段开展了以下全过程的风险研究与控制工作。

4.4.1 施工防护体系服役可靠性分析与安全风险控制研究

(1) 风险识别。通过现场走访、问卷调查等方式,从“人-机械设备与建筑材料-环境-管理”4个角度识别影响涉铁桥梁施工安全的风险源,定性给出了南京长江大桥改建施工过程安全风险识别成果。

(2) 风险耦合。将识别的4个方面的典型风险事件作为风险耦合的构成因素,直观清晰地用有向图的形式表现出来,建立这些风险因子之间存在的耦合作用关系。

(3) 风险评价。基于结构方程模型,构建大型涉铁桥梁改建工程安全风险影响模型。在实际调研获取数据之后,对模型进行拟合和修正,得出风险评价分析量化结果供决策及对策研究。风险评价结果表明由于防护体系(棚架)的铺设,对安全风险的降低作用非常显著。

4.4.2 防护隔离棚架施工演练

由于南京长江大桥防护棚架施工无成熟经验参考,为此,提出了涉铁桥梁改建工程高风险施工作业实施前实体模拟思路,建立了1∶1的钢桁梁模型演练平台。该平台主要起棚架结构优化、施工方案及技术工艺验证、测算工序时间得出封锁点数量需求、施工组织及作业人员安全实训等作用。

4.4.3 防护隔离棚架安全性设计

防护棚架实施过程采用了诸多细节方面的安全性设计:棚架结构设计以栓接为主、无现场焊接;为防止铁路上方的螺栓松动坠落,均采取开口销的螺栓防落措施;面层木板与分配纵梁通过钢卡板连接为整体等。

4.4.4 封锁点施工组织技术

在营业线施工管理办法的基础上,封锁施工针对防护体系构建了由施工负责人、工地防护员、端头防护员、驻站联络组成的四位链接体系,按照受命、到岗、预报、确保、警报的防护流程相互链接,确保了封锁点内施工严密有序进行。

针对封锁施工,形成了“十全”防护制度,分别为专业防护班制度、全覆盖培训制度、天窗计划制度、“三会”制度、“登销记”制度、红线卡控制度、天窗通讯制度、领导带班制度、工完检查制度、量化捆绑奖惩制度。

5 实施效果

5.1 桥梁通行功能提升

南京长江大桥正桥伸缩装置数量明显减少,由50道减少为5道,改善了行车舒适性。桥面结构更换后恒载降低约10%,增加了桥梁的安全储备。

5.2 桥梁结构功能提升

多功能拉压钢支座较原结构体系钢垫块支承,提升了结构对环境影响的适应性。正交异性钢主梁改善了公路桥梁荷载横向分布系数,增大了桥面结构的整体刚度,改善了下方钢桁梁横梁结构的受力性能。伸缩缝的减少与更换,解决了原伸缩缝处桥面漏水问题,保障了下方钢桁梁结构的耐久性。桥面结构更换后,根治了原混凝土板保护层碳化、剥落等病害,确保了铁路运营安全。

5.3 防护棚架快速安全施工效果

采用化零为整的思路,吊挂式外棚架整体模块吊装技术,将一个150 min的封锁点的安装效率由只能安装1个节段提高至安装3~4个节段;内棚架狭小空间超长纵梁拖拉技术,由原散拼平均3个封锁点完成1个节间安装,提高至平均1个封锁点完成2个节间安装。

采用空间转移的思路,吊挂式外棚架整体模块吊装技术,将大量拼装工序从高空危险作业转移至桥面安全空间,体现了工厂化、预制化、模块化的施工理念。

采用时间转移的思路,吊挂式外棚架整体模块吊装技术,利用点外拼装、点内吊装,内棚架狭小空间纵梁拖拉技术,利用点外纵梁接长、点内纵梁拖拉,节约了60%~80%的封锁点时间,使改造总工期由预计的36个月缩减至26个月。

5.4 架板机架设宽体钢主梁效果

架板机为水平梁结构形式,具备主动精调姿态功能,支腿反力分散,克服了传统吊装设备空间占用大、支腿反力大、既有线上方倾覆风险高等问题。实现了钢主梁的快速架设,传统吊装架设工艺为2 d/块,架板机为1 d/块,缩短了工期。

5.5 新老结构匹配安装控制效果

支座安装高程控制技术实现了公路桥面线形优化及多支座体系均衡传力的目的。钢主梁纵向连接控制技术解决了改造项目新老结构匹配连接的问题,提升了桥梁品质。钢主梁预偏量控制技术发现了板桁温差作用下相对位移变化规律,通过设置钢主梁前端预偏量来控制匹配精度,钢主梁安装完成后对应支座纵向位移的误差量均小于1 cm。

5.6 安全防护技术实施效果

构建了一套针对大型涉铁桥梁改建工程施工的安全防护体系,实现了南京长江大桥改造工程累计494个封锁点施工过程零营业线安全及其他安全事故的目标。

6 结语

在不影响铁路运营安全前提下,实现对公铁两用钢桁梁桥上层公路桥大规模升级改造施工,在中国尚属首例。南京长江大桥改造工程的成功实施,有效地改善了结构性能、耐久性更好,提高了公路桥面行车舒适度与通行能力,降低了运营过程的管养工作量,更好地保证了铁路运营安全。项目采取了诸多先进技术,加快了施工进度、提升了施工品质。