近距离立体交叉巷道掘进施工中爆破作业的精细化管理

2021-05-13杨小明

杨小明

(山西蒲县蛤蟆沟煤业有限公司,山西 临 汾 041200)

1 工程概况

蛤蟆沟煤业下组煤延深开采建设项目,新建主斜井井底清煤平巷巷道掘进施工,依据矿井初步设计,巷道布置在已成巷的11#煤甩车场下部岩层当中,岩性为灰色、致密、较坚硬的细粒砂岩,单项抗压强度为23.3~42.2 MPa,单项抗拉强度为1.09~1.27 MPa,抗剪强度2.45~4.02 MPa,岩石硬度f=6~8,属中等稳定岩层。清煤平巷巷道断面形状为半圆拱,掘进宽度3.7 m,掘进墙高1.5 m,与甩车场立体交叉区内,清煤平巷巷道顶板至甩车场巷道底板间距仅为6.2 m 左右。清理平巷与甩车场巷道平面、立面位置关系如图1、图2。

2 掘进方案

清煤平巷布置在较为坚硬的11#煤底板岩层当中,因EBZ160 型掘进机无法实现有效的切割作业,故选用钻爆法组织掘进施工[1-5]。爆破材料为Ⅲ级煤矿岩石乳化炸药Ф35×200 mm,单管药卷重量0.2 kg,1-5 段毫秒延期电雷管。工艺流程为标定巷道中线→标定巷道轮廓线→定眼→钻眼→爆破→临时支护→出渣→锚网索+喷砼+U 型钢密集架棚永久支护,循环进度1.0 m。甩车场巷道采用锚网索+喷砼联合支护,因清煤平巷顶板至甩车场巷道底板层间距较小,加强爆破工序的施工组织管理,是确保施工安全和巷道成型质量的重中之重。

2.1 爆破管理

一般情况下,爆破施工作业设计较多的采用套用经验公式和类比工程法,依据爆破对象的岩性、断面形状及尺寸大小、循环进度等要素,确定炮眼布置方式和装药量,编入《作业规程》后,即可实施爆破作业。现场管理方面,矿方安全管理人员也多依据《煤矿安全规程》、《爆破作业规程》等相关规定和要求,对“一炮三检”、“三人连锁”以及爆破警戒进行监督,属较为粗放的管理模式。但在实际作业当中,常常出现爆破后爆轰波冲击力大,导致巷道原有支护的支护强度损失严重,对巷道围岩尤其是软弱岩的失稳和破(断)裂影响较大。分析原因,主要是爆破参数的设计为机械式的复制模式,制定后,不能及时地根据工作面岩性、巷道围岩完整度和应力、支护结构物及构件受损、炮烟排除时间等情况的变化调整爆破参数。很显然,这种常规的爆破作业模式很难满足清理平巷与甩车场巷道立体交叉特殊施工的安全需要,有必要实施更为精细化的爆破作业管理。

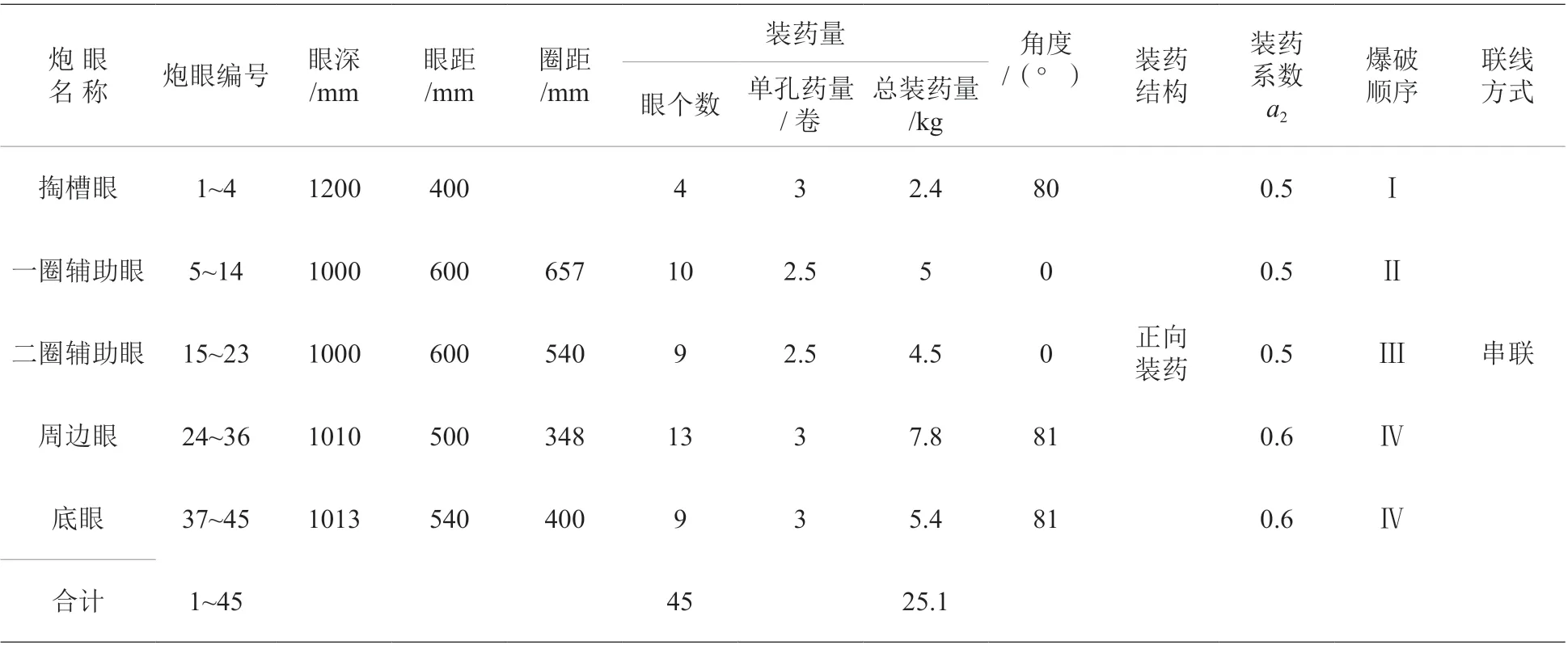

2.2 爆破设计及优化

实施优良爆破工程质量的前提是科学、合理、可靠的爆破设计,针对清煤平巷工作面岩性特点以及断面形状和尺寸,依据爆破理论,进行爆破原始工程条件的经验设计,具体参数详见表1(原始爆破参数)。经过工程实践,分别进行了第二次爆破参数修改、第三次爆破参数修改,最终确定爆破各参数实施量。

图1 清煤平巷与车场巷道平面关系示意图

图2 清煤平巷与车场巷道立面关系示意图

表1 原始爆破参数

2.2.1 第一次爆破效果评价及分析

第一次爆破掏槽采用楔形掏槽,爆破参考进尺3 m。爆破后,巷道成型质量较差,周边眼眼痕率35%;巷道断面轮廓线上均出现80~120 mm 的欠挖量,且工作面平整度差,巷壁出现新生裂隙较多,间距550~700 mm,裂隙深度影响在200~350 mm;爆落岩块块度较大,平均350 mm,最大410 mm;炮烟(尘)延续时间将近18 min;安装在爆破地点30 m 范围内以及上部车场巷道的MCZS-100 锚杆测力计显示,锚杆载荷普遍增加了3~5 kN。

原因主要是:眼距和光面层厚度设计较大,光面爆破密集系数m=1.4 偏大;钻眼施工中打眼定位不准,打眼方向控制不到位,眼底位置均不在轮廓线上,周边眼(包括底眼)距巷道轮廓线150 mm设计过大;掏槽眼设计不合理,掏槽区形成爆破漏斗,破碎不良,导致大直径岩块较多;采用1-4 段毫秒电雷管,以及单孔装药系数a2过大,放炮产生的震动和冲击波能量过于集中。

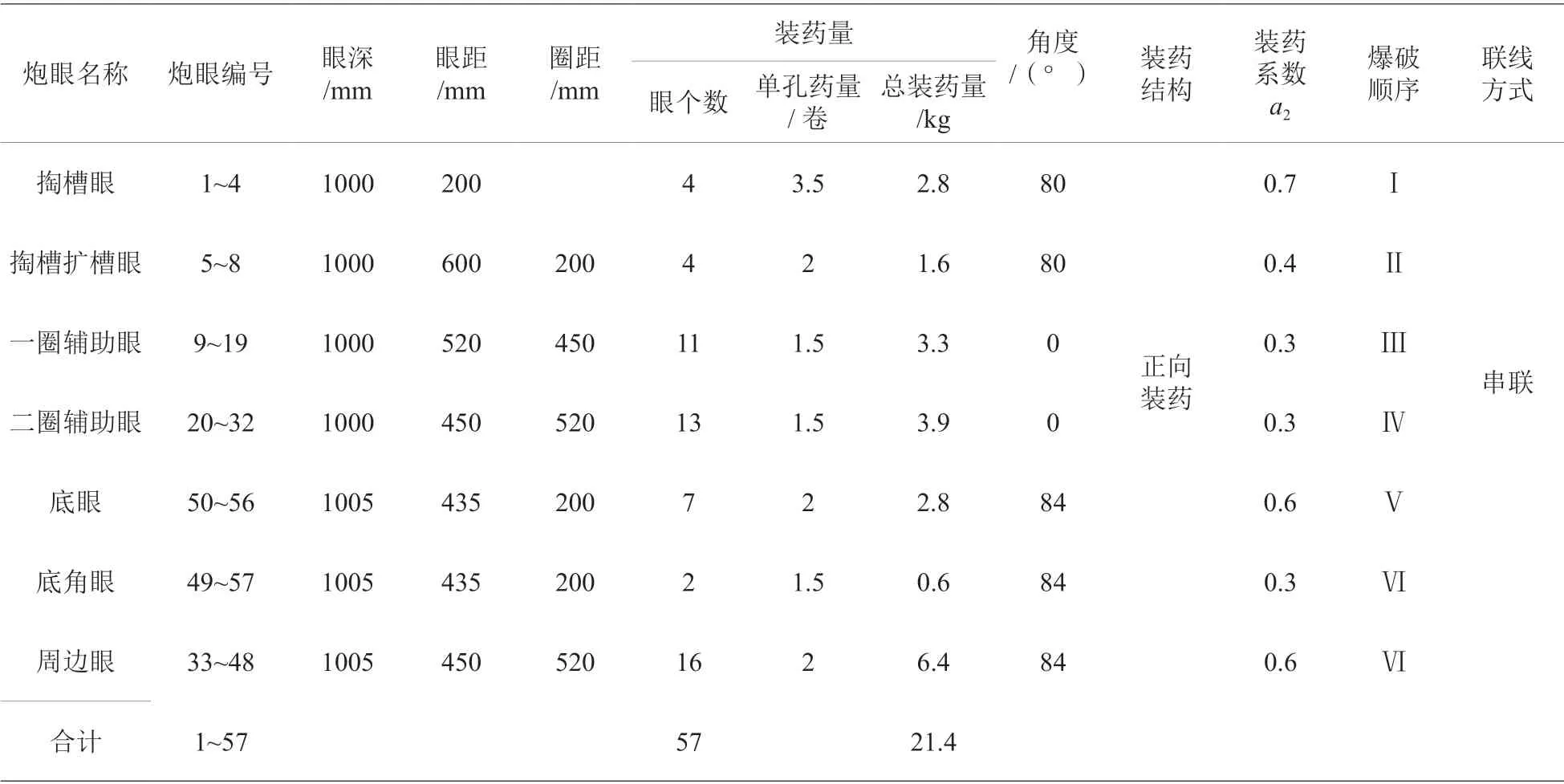

2.2.2 第二次爆破效果评价及分析

第二次爆破时采用单空孔型直眼掏槽,并增加4 个扩槽眼,眼距L=200 mm,a2=0.7,其他参数见表2(第二次爆破改进参数)。爆破后,有效降低了掏槽区爆破漏斗的形成范围;减小各圈圈距和眼距,相对增加炮眼数目后酌情降低装药系数,同时增加了雷管段位至Ⅴ段间隔爆破,有效降低了集中爆破对附近巷道及上部车场巷道围岩震动影响,MCZS-100 锚杆测力计显示,锚杆载荷增加量普遍为1~1.5 kN;爆破后工作面堆矸比较集中,冲击波对临近巷道支护体的破坏变形量明显降低(U 型架未出现明显的位移和变形),破碎的岩块块度也比较均匀,最大块度直径≤300 mm;炮烟(尘)延续时间将<15 min,周边眼距巷道轮廓线100 mm,光面爆破密集系数m=0.8,每循环眼痕率>70%,巷道成型质量较好,断面尺寸未出现较大偏差,整体爆破效果较好,爆破参考进尺5 m。缺点是有片帮现象,针对此情况进行第二次爆破设计改进。

表2 第二次爆破改进参数

2.2.3 第三次爆破效果评价

第三次爆破时主要对爆破顺序进行了改进,两底脚眼的装药系数比其他底眼少30%,并且在起爆顺序上比其他底眼延迟一个段位,与周边眼同时起爆,有效避免了巷道两帮爆破后片帮现象,整体爆破效果比较理想。具体爆破参数见表3(第三次爆破改进参数)。

表3 第三次爆破改进参数

3 结论

第一次爆破时,爆破参数设计主要为经验公式计算,爆破质量对巷道成型影响以及巷道围岩整体性破坏较大。 经过第二次改进后,绝大多数的不良影响基本消除,尤其是基本保证了巷道成型质量和围岩的完整。第三次爆破设计通过对各圈眼起爆顺序的改进和个别炮眼装药系数的微调,取得了非常理想的爆破效果。

在此次近距离立体交叉巷道爆破掘进管理中,总结的工程实践经验主要有以下几点:

(1)造成爆破震动和爆破冲击力过大是由于在炮眼眼距、圈距过大的情况下,单孔装药量也比较大,同时雷管段位使用不当,起爆时间过于集中也是重要的影响因素。

(2)眼痕率低主要是周边眼打眼定位不准,眼孔方位控制不严,眼底位置偏差大,眼孔角度不合理、设计过大。

(3)破碎岩块体积和尺寸过大主要是因为掏槽形式、圈距、眼距以及装药系数设计不合理,形成爆破漏斗所致。

(4)在此次爆破作业过程中,除了爆破设计缺陷造成的不良影响,打眼工不能够严格按照爆破设计的眼位、眼孔方位精准操作,班干部、技术员不能严格执行工序验收制度,实施严格的炮眼钻孔质量验收和爆破后效果检验,未实施精细化爆破施工的劳动组织管理也是一个非常重要原因。

因此,要取得理想、可靠的爆破施工效果,必须加强技术和施工组织两方面的管理工作。一是结合工程实际条件进行同步的爆破施工设计及优化,二是实施更为精细的爆破施工劳动组织管理。