卷铁心变压器三维涡流场建模与计算

2021-05-13周利军刘桓成江俊飞高仕斌王东阳

周利军, 刘桓成, 江俊飞, 高仕斌, 李 威, 王东阳

(西南交通大学 电气工程学院,四川 成都 610031)

目前我国高速铁路进入发展高峰期,作为牵引供电系统中的核心设备之一的牵引变压器,其运行状态及性能与整个系统的经济性、可靠性息息相关[1-2]。牵引供电系统长期存在平均负载率低、空载时间长的问题,近年来,随着国家“节能减排”政策的提出,降低整个系统的能源消耗的需求日益迫切,而降低变压器的空载损耗是重要的途径之一。卷铁心由于其特有的卷绕特性以及经退火工艺消除了硅钢带的机械应力等原因,相比叠铁心有着损耗更低、噪音更小等优点,随着2013年第一台卷铁心牵引变压器的研制成功,大型卷铁心变压器开始逐步在铁路系统中被推广应用。

1 建模方法

1.1 卷铁心等效电导率修正

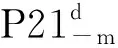

变压器铁心在制造过程中是由数以千记的硅钢片组成,具体工艺分为堆叠和卷绕,在主磁通作用下,铁心中感应出涡流,硅钢片表面的绝缘层使涡流独立地存在于每片硅钢片中[12-13],见图1。此时,可近似认为硅钢片的电阻因涡流引起的欧姆损耗就是铁心的涡流损耗。

涡流损耗的计算需根据铁心的实际结构并结合工艺对变压器合理化建模。进行有限元仿真时,如果对铁心的所有硅钢片进行建模并剖分细致的网格,计算规模十分巨大,对计算机有很高的要求,而且受限于软件的计算能力最终即使得到仿真结果,其计算误差也很可能达不到要求的精度,这在工程设计中是不现实的,因此能够合理地计算出铁心的等效电导率,采用等效模型求解,是解决这一问题的有效手段,且能够达到一定的精度。

图1 主磁通感应下硅钢片内部的涡流分布示意图

文献[9]提出了一种各项异性的等效电导率,采用该电导率建立了TEAM21-M基准模型的有限元模型并计算了其涡流损耗,通过与实测值对比验证了等效模型的准确性,各向异性的电导率表达式为

(1)

式中:d为硅钢片的厚度;a为硅钢片的宽度;σ为硅钢材料的本体电导率;F为铁心的叠装系数。

应用公式(1)计算涡流损耗时,需满足每片硅钢片的宽度相同,其工艺,但是变压器铁心由于需要保证界面近圆形,各级叠片之间宽度均不相同,尤其卷铁心是由一定数量渐变宽度的硅钢带卷制而成,从铁心柱的截面上看硅钢片的宽度都是连续渐变的,因此公式(1)不再适用于卷铁心的涡流损耗计算,需进行修正。

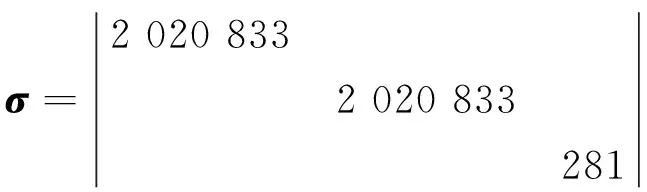

针对类圆形铁心柱截面的卷铁心变压器,本文采用面积法,在总叠厚D(铁心总厚度)已知的情况下,计算出等效宽度aeq,则aeq=S/D,见图2。

图2 等效片宽的计算

根据计算,卷铁心沿铁心叠压方向(垂直于卷绕方向)的电导率应为(d/aeq)2σ/F。此时各项异性的等效电导率表达式为

(2)

1.2 卷铁心三维涡流场建模

与传统叠铁心不同,卷铁心是由一定数量的硅钢带使用开料机按照设定好的开料程序剪裁完成后再使用卷绕机进行连续卷绕制成的,其硅钢带叠装的方向与铁心框的平面平行,在铁心四个拐角处,叠装方向可近似地认为是沿径向。

因此在对铁心进行涡流场建模的过程中,需对材料的各向异性特性合理设定属性与方向,才能对铁心内的实际涡流进行合理模拟,得到较为精确的涡流损耗计算结果。

使用Infolytica MagNet电磁仿真软件对一台1 000 VA/220 V的卷铁心变压器建模计算,建立的有限元仿真模型见图3。进行材料属性设置时采取的方法是:将变压器的卷铁心部分划分为八个区域(上下铁轭,左右铁心柱以及四个铁心拐角);将铁心柱与铁轭的电导率方向设置为垂直于内侧平面,然后设置局部坐标系,把四个拐角的电导率方向设置为沿半径方向。

图3 卷铁心变压器三维涡流场模型

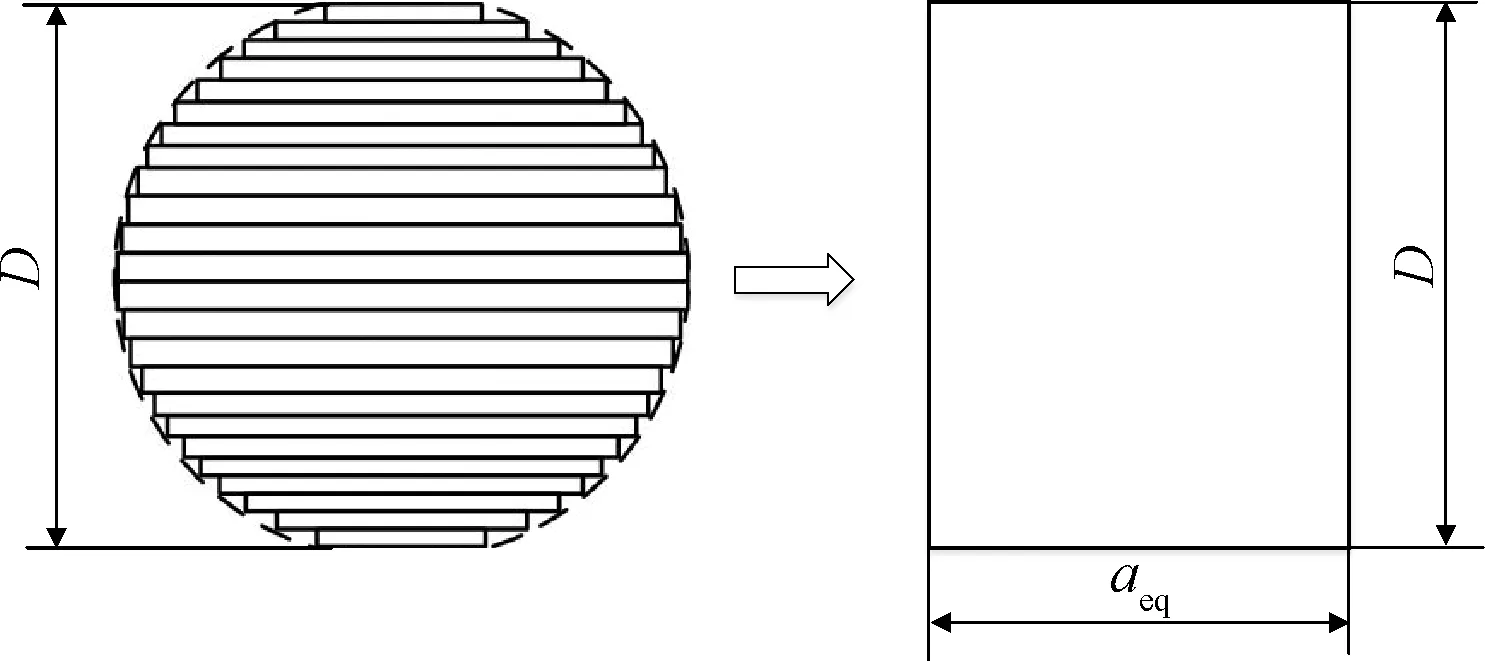

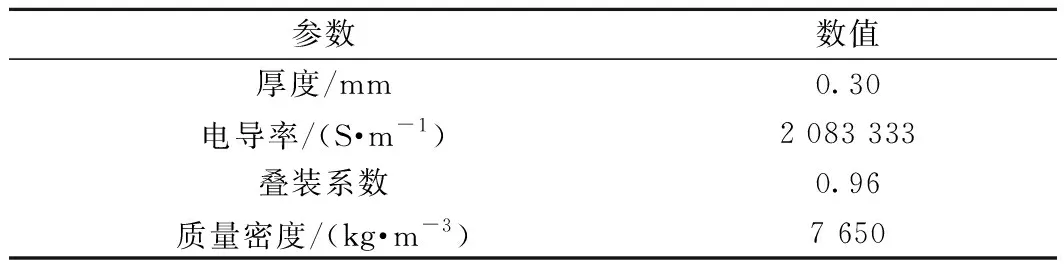

卷铁心变压器的铁心材料是新日铁公司生产的30ZH105取向硅钢片,具体的材料参数见表1,通过公式(2)可计算出该卷铁心各向异性电导率为

(3)

进行有限元仿真时,为了减少模型的计算规模以获得更加精确的卷铁心涡流损耗,本文选用卷铁心变压器的空载状态进行仿真,使用所提均匀化模型计算出的空载状态下的铁心欧姆损耗,可将欧姆损耗的计算结果近似等效为实际铁心的涡流损耗。

表1 30ZH105硅钢片参数

1.3 均匀化模型涡流场分析

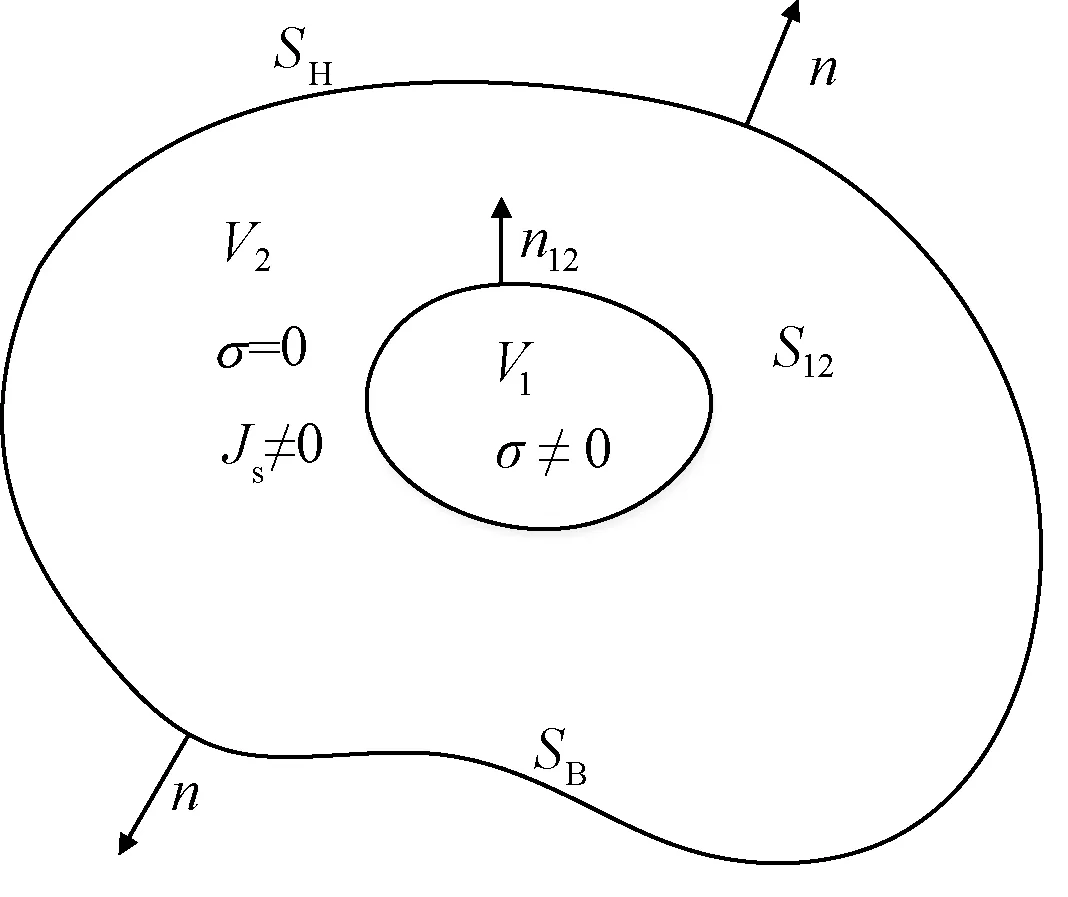

涡流损耗的计算归属于涡流场数值计算领域,通常对产生涡流的区域采用A,φ-A法进行求解,见图4。

图4 涡流场问题典型求解域示意图

引入矢量函数A和标量函数φ[14],则其控制方程为

在域V1内

(4)

式中:μ1为域V1的磁导率。

在域V2内

(5)

式中:μ2为域V2的磁导率;Js为V2区域内的电流密度。

在边界SB上

(6)

在边界SH上

(7)

在边界S12上,由边界衔接条件可知

(8)

式中:A1、A2分别为V1、V2域中引入的矢量函数。

引入库伦规范与连续电流定律

(10)

式中:J为全电流密度,包括传导电流密度和位移电流密度。

2 模型的验证及仿真分析

2.1 涡流损耗的计算方法

铁磁材料在磁通的感应下产生垂直于磁通方向的涡流,涡流的效应下铁心内部产生的欧姆损耗,即铁心的涡流损耗,是铁心损耗的重要组成部分,也是在设计和材料选型时应当予以控制的重要部分,所以准确计算涡流损耗十分重要,通过本文第1节中所提的等效电导率及建模方法可以通过三维有限元建模有效地计算出铁心的涡流损耗。

本文采用一种经典的涡流损耗算法验证所提建模方法在计算涡流损耗时的有效性。这种算法基于对硅钢片的一维涡流场建模分析,推导得出,对任意频率的涡流损耗计算都有着较高精度[8]

(11)

式中:Pe为硅钢片损耗;ω为角频率;Bm为铁心平均磁通密度的幅值;ξ为铁心叠片方向的有效集肤深度。

(12)

式中:μz为硅钢片沿厚度方向的磁导率。

Bm在交流磁场中可通过以下公式得出

Bm≈Urms/(4.44fNA)

(13)

式中:Urms为施加电压的有效值;N为励磁绕组的匝数;f为频率;A为铁心柱有效截面积。

2.2 卷铁心的模型验证

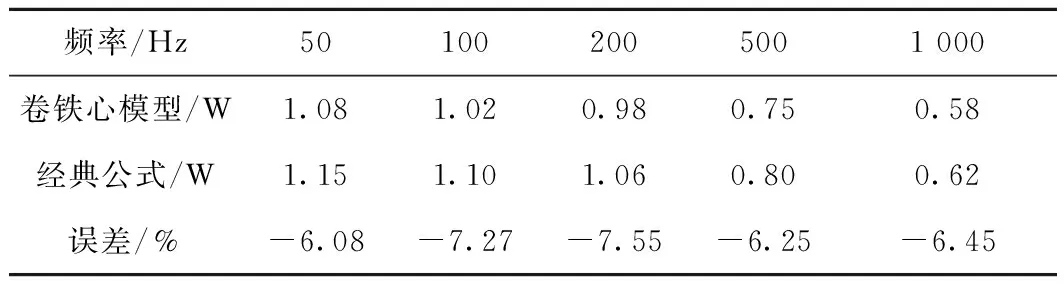

变压器的励磁电压频率、电压幅值、变压器的结构以及铁心材料属性决定铁心涡流损耗的大小,使用所提模型和经典算法分别对R1000卷铁心变压器在频率50~1 000 Hz、励磁电压为220 V工况下的涡流损耗进行计算,计算结果见表2,表中误差为卷铁心模型计算结果和经典公式计算结果的误差。

表2 50~1 000 Hz频率下卷铁心的涡流损耗

由以上计算结果可以看出,所提模型与经典算法在计算涡流损耗结果的平均误差仅为6.72%,所提模型较经典算法计算结果呈负偏离。并且结果显示随着频率增加涡流损耗近似线性减小,两种算法趋势一致,见图5。

图5 50~100 Hz频率下卷铁心变压器涡流损耗

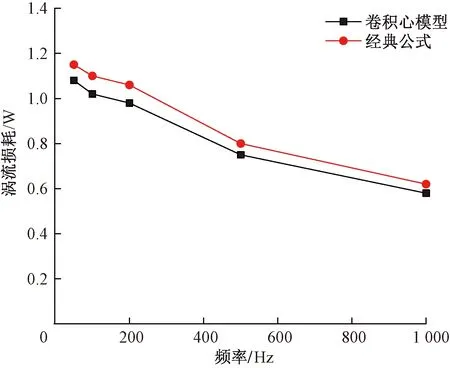

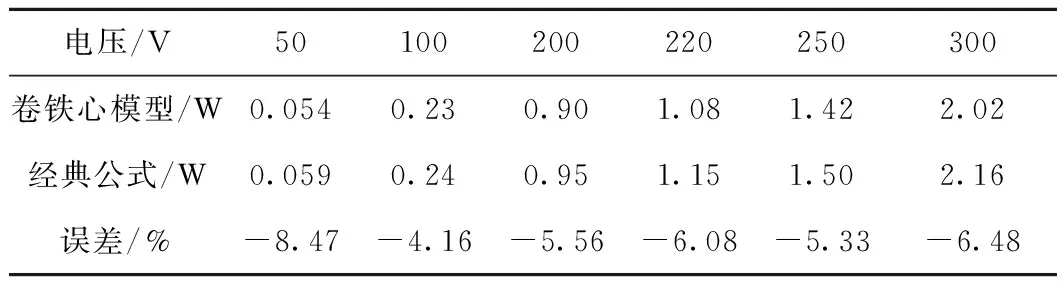

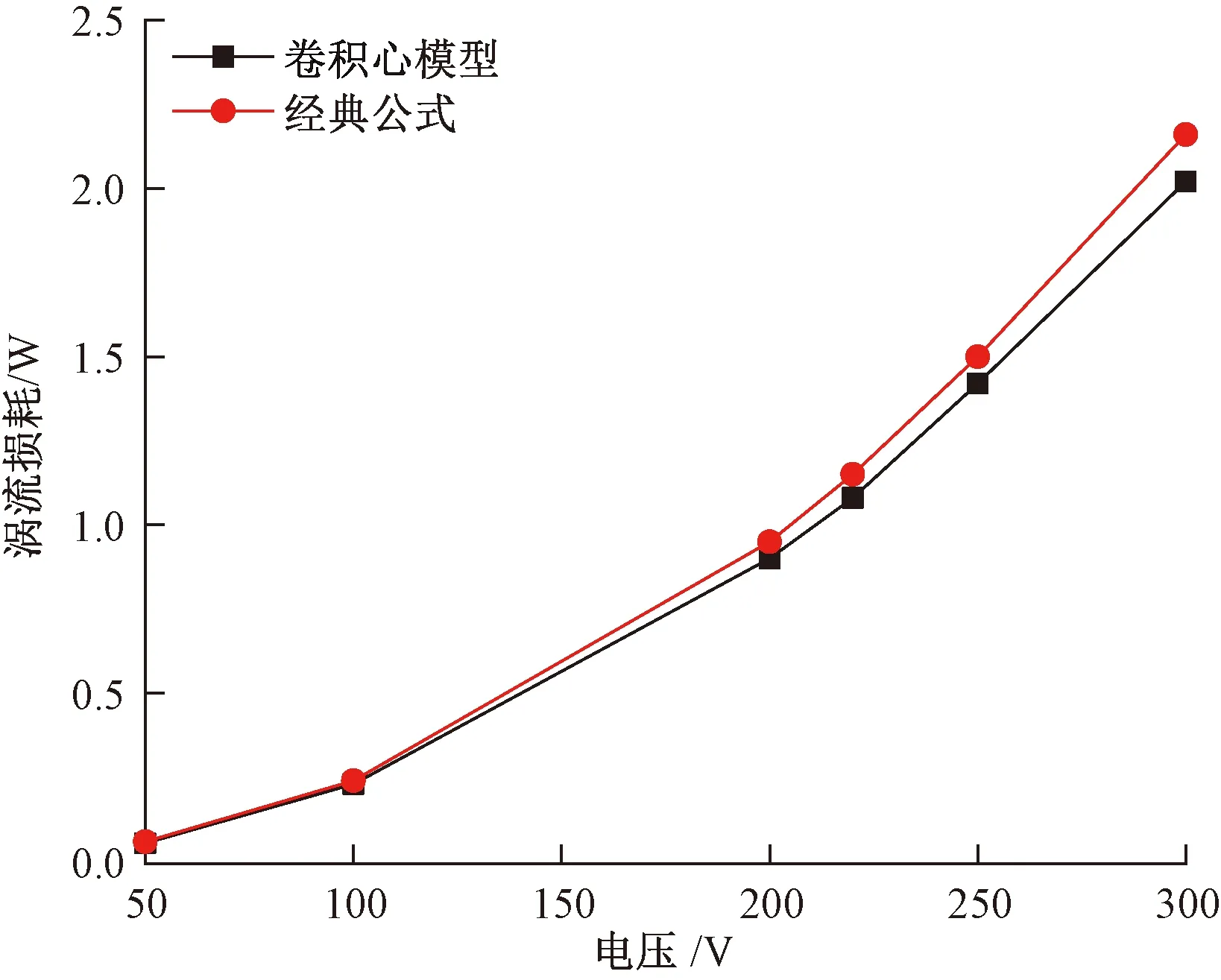

为了进一步验证模型在不同电压下计算结果的准确性,分别计算50、100、200、220、250、300 V励磁电压,频率为50 Hz工况下的涡流损耗,计算结果见表3。

表3 50~300 V电压下卷铁心的涡流损耗

表3中的计算结果显示,所提模型与经典算法在计算涡流损耗结果的平均误差仅为6.01%,所提模型较经典算法计算结果同样呈负偏离。且随着励磁电压的增加涡流损耗近似抛物线趋势增大,两种算法趋势一致,见图6。

图6 不同电压下的卷铁心变压器涡流损耗

所提模型较之经典算法计算结果呈负偏离的原因是:经典算法是在一维涡流场下分析推导出来的,针对对象为硅钢片,因此计算域只包括除去绝缘层之后的硅钢片部分,而本文建模方法为三维涡流场建模方法,计算域是考虑绝缘层在内的整块铁心,因此当针对于同一体积固定的三维对象(本文中为R1000卷铁心)进行计算时,经典算法的计算结果由于多计算了绝缘层所占空间的涡流损耗,因此所提模型的计算结果较之经典算法呈负偏离。

由上述对比计算结果可以得出,所提模型可以有效地计算卷铁心的涡流损耗。

2.3 卷铁心涡流场仿真及分析

上面建模方法对卷铁心进行三维涡流场仿真计算,得到铁心涡流密度及涡流损耗的分布规律。仿真对象仍旧采用R1000卷铁心变压器,仿真工况为额定电压1 kV下的空载运行工况。

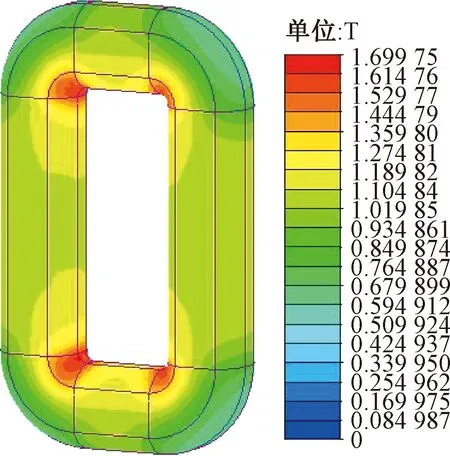

图7为铁心中磁通的分布情况,分布规律为:铁心内侧磁通较外侧大,且铁心内侧拐角位置的磁通最大。这是由于铁心内侧磁路较短,磁阻相对较小,磁通密度相对较大,而铁心外侧的磁路较长,磁阻相对较大,所以磁通密度相对较小;而在内侧拐角位置由于硅钢片导磁方向不连续的原因导致磁通畸变,因此该位置最大。仿真结果显示铁心柱上的平均磁通为1.15 T。拐角位置的磁通密度达到1.5 T以上。

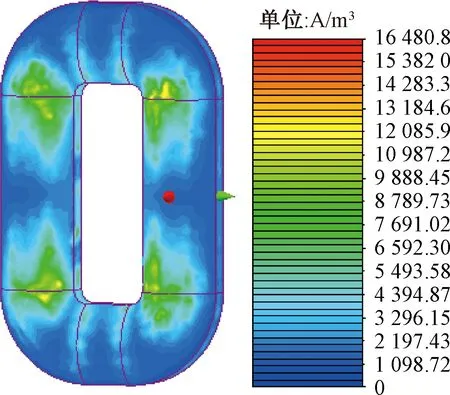

图7 卷铁心主磁通分布

图8为卷铁心涡流密度的分布情况,分布规律为:卷铁心的最外侧与最内侧涡流密度均较中间位置大,且在内侧拐角位置,涡流密度最大。这是由于卷铁心的卷绕特性决定了卷铁心中硅钢片的叠装方向不同于传统叠铁心,而叠装方向决定了涡流的分布情况,通常沿叠装方向的铁心边缘位置的涡流密度大于中间区域,因此卷铁心的最外侧和最内侧涡流密度较大,达到5×103以上;而叠铁心的涡流密度是沿叠装方向在铁心的最前侧和最后侧(平行于铁心窗平面的上平面及下平面)会较大,这也是卷铁心与叠铁心涡流分布上的不同之处。同时由于磁通畸变的影响,在拐角处,涡流密度也有相应畸变,达到104级别。

图8 卷铁心涡流密度分布

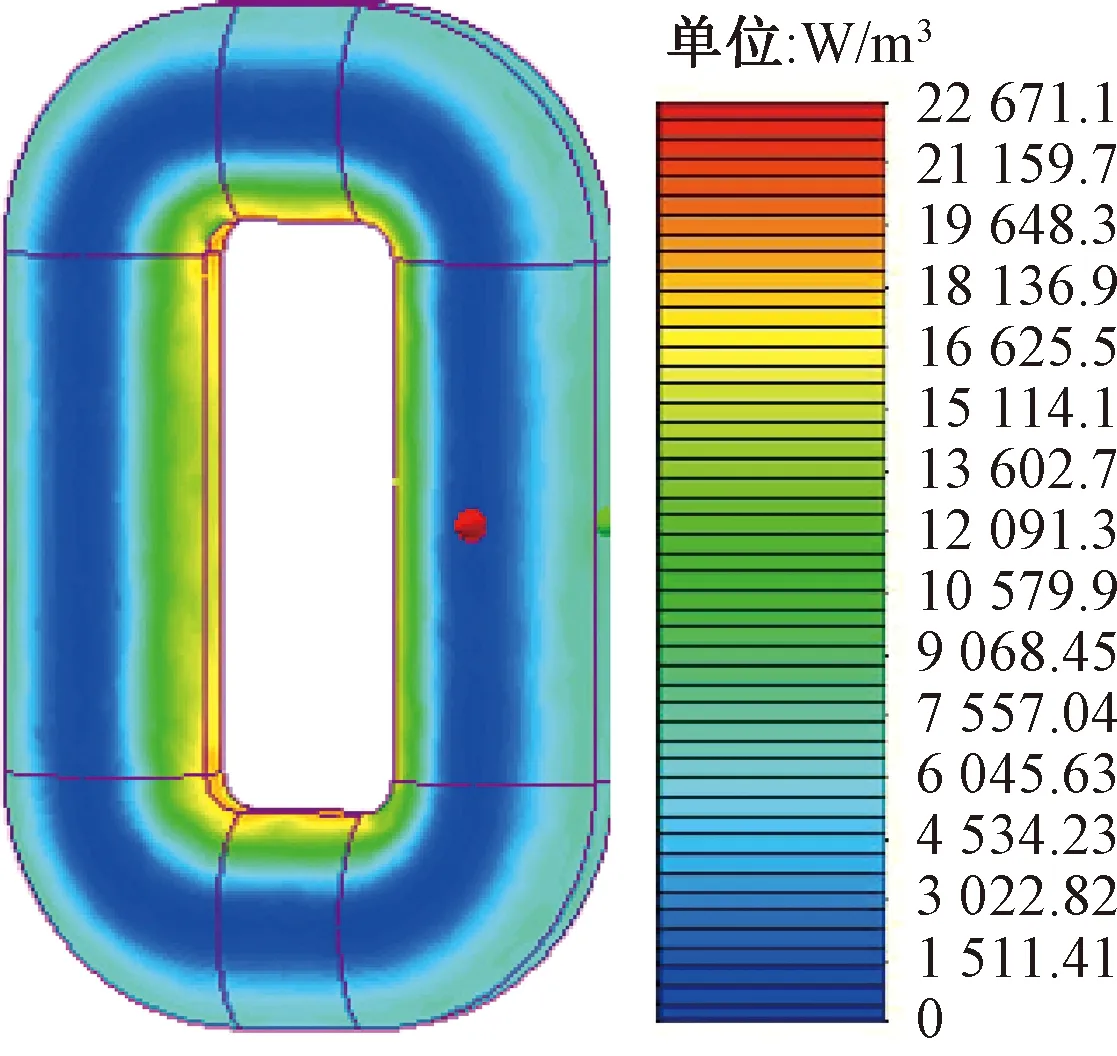

图9为卷铁心涡流损耗密度的分布图,其分布与涡流密度有大致相同的规律:在卷铁心的外侧与内侧,涡流损耗密度相对较大。和涡流密度分布相比,分布更加分明,这是因为涡流损耗密度除了和涡流密度有关,还和该位置的等效电导率关系很大,因此涡流损耗密度呈现出更加分明的内侧外侧密度大,中部密度小的规律,内侧平均密度达到1.5×104以上,外侧平均密度在6×103以上,而中部的损耗密度较小,平均在1×103以下。

图9 卷铁心涡流损耗密度分布

基于所提建模方法可以完成对卷铁心的三维涡流场建模分析,能够灵活直观地得出涡流损耗的分布规律,为卷铁心结构优化、线圈考虑铁心涡流效应的等效建模等提供了基础。

3 典型工程案例分析

目前牵引网中的全并联AT供电系统广泛应用自耦变压器,其数量甚至超过了牵引变压器。为了相应国家节能减排的号召,自耦变压器为降低损耗逐步采用卷铁心作为磁路。因此针对一台铁路专用的卷铁心式自耦变压器进行三维涡流场仿真计算,型号为OD-R-32000/55。表4中为该自耦变的基本参数。

表4 OD-R-32000/55自耦变压器的基本参数

该自耦变的铁心材料是日本新日铁公司生产的取向电工硅钢片,型号为23ZH90,通过公式(2)计算得到,铁心材料的电导率应为

(14)

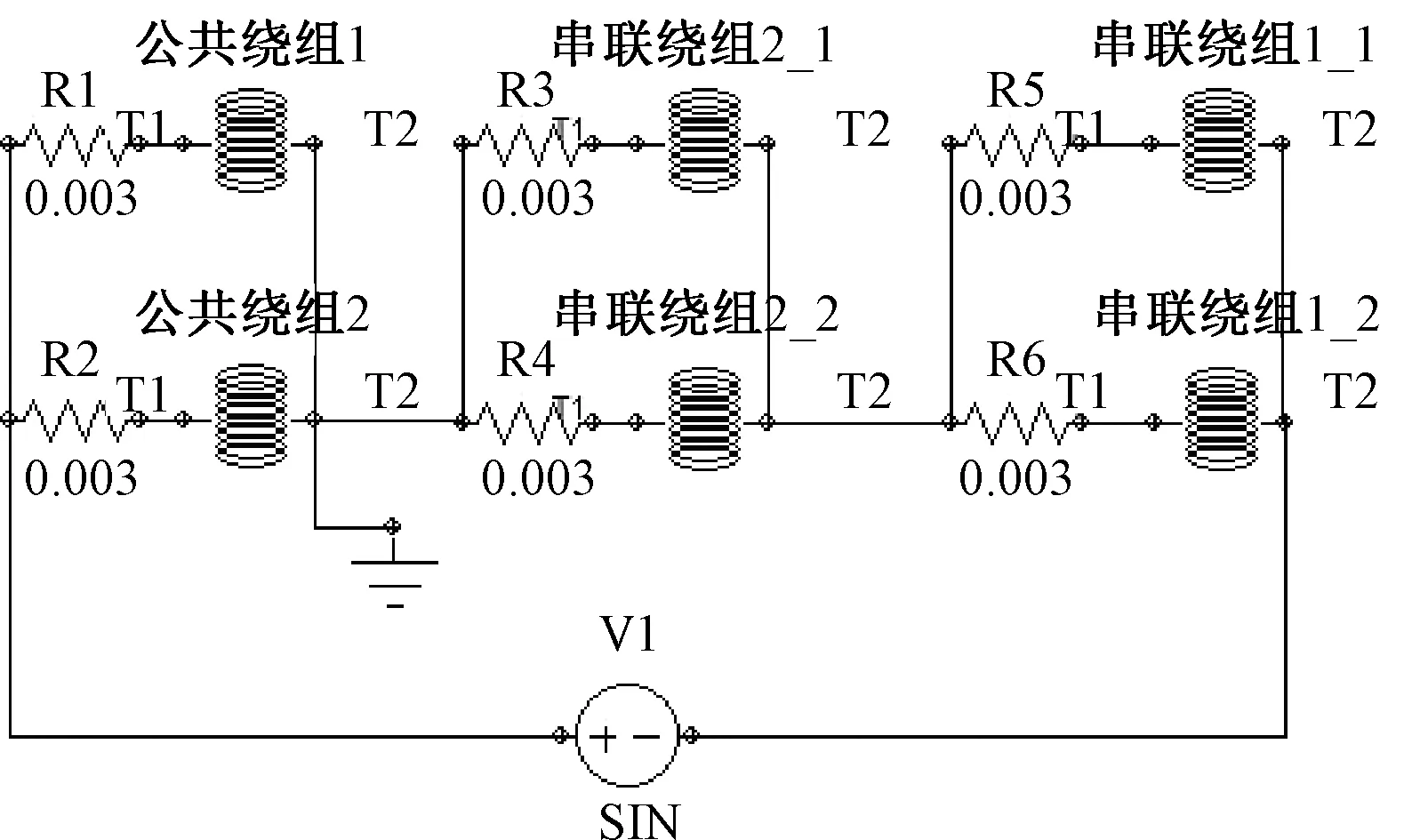

该自耦变的绕组形式为串联绕组和公共绕组同心排列的单分裂式绕组,其中串联绕组的结构形式为辐向分裂式,即分裂为沿辐向交错排列的两个绕组部分。图10为空载状态下绕组连接的电路模型。

图10 OD-R-32000/55自耦变压器绕组电路模型

在三维涡流场下对自耦变的空载状态进行仿真,空载电流值仿真计算值为0.268 A,与试验报告中的0.27 A几乎一致。

主磁通分布图见图11,可以看出,空载状态下卷铁心内部磁通平均值约为1.2 T,分布规律为铁心内侧磁通较外侧大,且铁心内侧拐角位置的磁通畸变。

图11 卷铁心自耦变的主磁通分布

磁滞损耗Ph、涡流损耗Pe和附加损耗Pa是变压器铁心损耗的三个组成部分,图5为从该自耦变的试验报告中获得的0.5Ur~1.15Ur的空载损耗数据,若想得到的涡流损耗的实际值,需要将其从总损耗中分离出来。

表5 0.5Ur~1.15Ur电压下的空载损耗

经典的铁心损耗常系数公式为Bertotti公式[15-17]

(15)

式中:Bm为有效磁通密度幅值;f为频率;n为常数;kh为磁滞损耗系数;ke为涡流损耗系数;kex为附加损耗系数。

基于Bertotti公式利用外推法[18]可将铁心损耗分离为三部分:涡流损耗、磁滞损耗和附加损耗,首先将公式(15)两边同时除以频率f,可得

(16)

式中:A=kh·Bmn为每周期铁心产生的磁滞损耗;B=ke·Bm2为每期铁心产生的涡流损耗;C=kex·Bm1.5为每周期铁心产生的附加损耗。

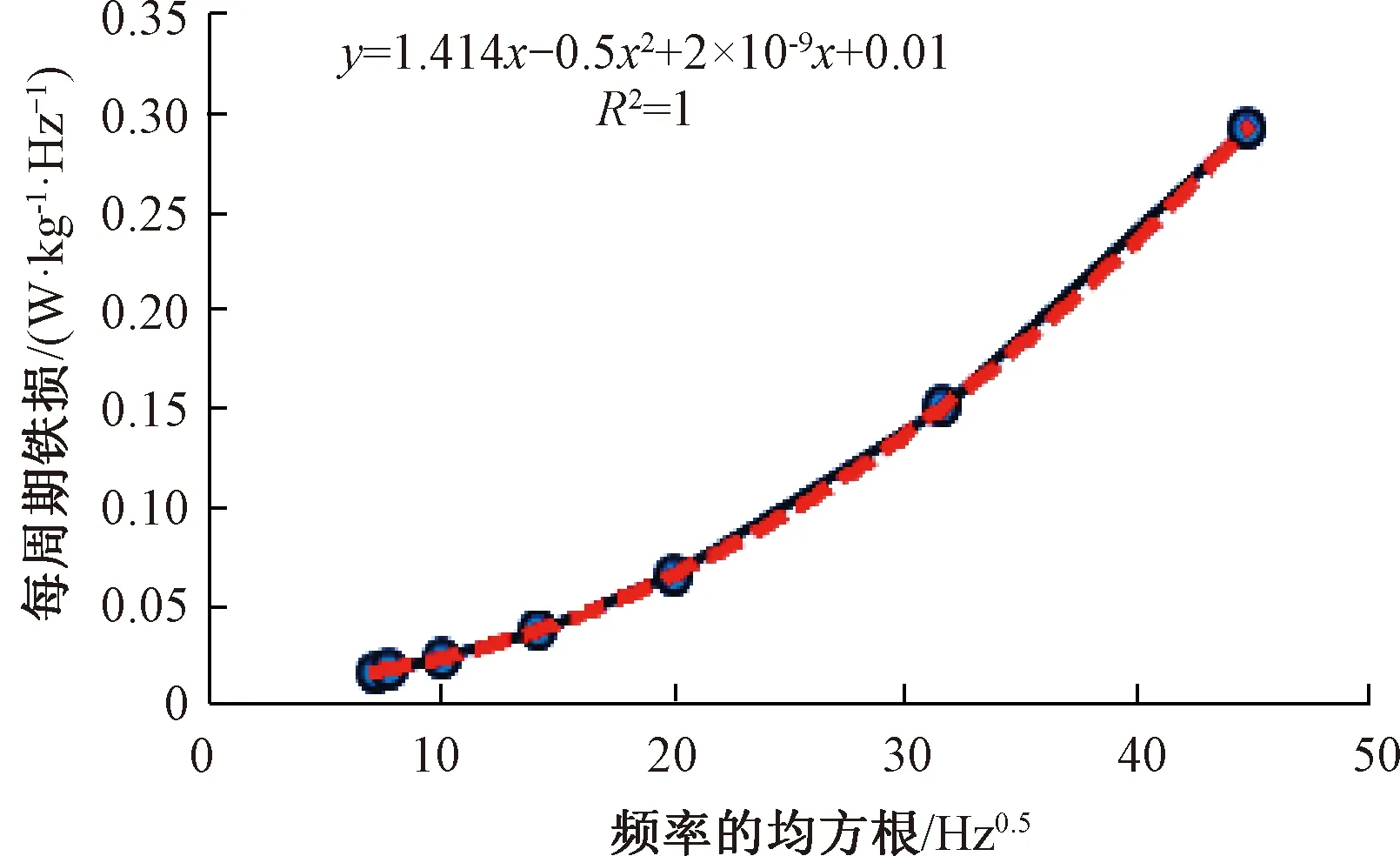

然后获取23ZH90硅钢片材料的多频损耗曲线,并根据仿真结果中额定电压下Bm=1.2 T,提取不同频率下的铁损数据,见图12。

图12 每周期铁损随频率均方根的变化规律

然后利用Excel中的插值工具,可计算出:kh=3.419×10-3,ke=7.214×10-5,kex=1.02×10-9。

最后根据得到的kh、ke、kex损耗系数在自耦变压器空载损耗中分离出相应的涡流损耗值,并对比利用本文所提模型仿真计算得到的涡流损耗值,见表6,表中误差为实测值与计算值的误差。

表6 0.5Ur~1.15Ur电压下的涡流损耗

根据表中数据可知,仿真计算所得涡流损耗值与试验值在不同比例电压下平均误差仅为5.20%,说明了本模型可有效计算实际工程中卷铁心变压器的涡流损耗。

仿真结果相比试验值的误差均为正偏离的原因:本文中的有限元仿真模型是基于设计截面对铁心进行扫略完成建模,因此建模体积与阶梯状截面的真实变压器的铁心体积相比较大;生产过程中卷铁心要经过铁心退火工艺使得空载损耗进一步降低,这是通过改变材料特性来降低损耗,无法通过数值方法模拟。

4 结论

(1)在对各向异性等效电导率公式进行适当修正后建立了卷铁心变压器均匀化模型。经过与经典公式对比验证可知,多频涡流损耗的仿真结果与经典公式的计算结果平均误差仅为6.72%,不同电压下计算结果的误差仅为6.01%,说明了本文所建模型对涡流损耗计算的有效性。

(2)通过对大型卷铁心自耦变的仿真,并与试验数据对比,在不同比例电压下的平均误差仅为5.20%,说明了模型对于实际工程的适用性,可应用于实际工程涡流场的精确计算中。