适用于制动工况下的轮轨低黏着改进模型

2021-05-13朱文良郑树彬尧辉明吴萌岭

朱文良,郑树彬,吴 娜,尧辉明,吴萌岭

(1.上海工程技术大学 城市轨道交通学院,上海 201620;2.中车长春轨道客车股份有限公司 基础研发部,吉林 长春 130062;3.同济大学 铁道与城市轨道交通研究院,上海 201804)

轨道车辆沿钢轨运行过程中,轮轨接触斑承受着较大的法向载荷,同时传递黏着力[1-2]。黏着制动需借助于轮轨间的黏着力,但在低黏着轨面状态进行黏着制动时,轮轨间易发生较大滑移,不加以有效控制将会对轮对踏面造成擦伤,因此现代轨道车辆上都安装了防滑器[3-4]。为了验证防滑器的性能,国际标准BS EN 15595—2018[5]规定,可根据轮轨间不同的黏着特性,建立四轴轨道车辆模型进行制动防滑控制模拟,并可借助半实物仿真,进一步优化防滑控制性能。包含黏着特性的黏着模型要求能够模拟和再现真实的线路条件,通过修改模型的参数能够模拟轮轨间的不同黏着状态;通过改变某个参数表示出轮对在防滑保护过程中由于制动力的调节而导致的黏着改善,并且可以通过改变参数对每个轮对的黏着改善单独计算。

黏着力是轨道车辆动力学仿真中重要的输入参数,根据国内外的研究成果,目前得到广泛应用的轮轨蠕滑率/力模型主要有7种[6-7]:① Carter二维滚动接触理论模型;② Johnson-Vermeulen无自旋三维滚动接触理论模型;③ Kalker线性理论模型;④ 沈-Hedrick-Elkins小自旋三维非线性理论模型;⑤ Kalker三维滚动接触完全理论模型;⑥ Kalker滚动接触简化理论模型;⑦ Polach滚动接触黏着理论模型。以上理论模型,①和②仅适用于特定滚动接触问题,不适合用于轮轨接触问题的计算;③和④适合用于轮轨接触问题的小蠕滑和小自旋情形;⑤是目前研究三维弹性体滚动接触问题最完善的理论,包括轮轨弹性体接触问题的计算,但其计算太费时,不能用于轮轨接触的实时计算[8]。与Kalker滚动接触简化理论相比,Polach滚动接触黏着理论考虑了轮轨间出现较大滑移时黏着系数的负斜率特性,能够较为准确的计算轮轨处于稳定和滑行状态下的黏着力,且其计算速度更快,因此在制动防滑控制的实时仿真分析中更为广泛的应用[9-10]。

Polach黏着理论在进行黏着力计算时仍具有局限性,特别是在低黏着制动防滑工况下。低黏着时制动易在轮轨接触面上发生较大滑移而触发防滑器动作,防滑器的周期作用使得滑移产生的滑动能对于轮轨接触面具有一定清洁作用,轮轨界面处的污染物被部分清除而使得黏着改善[11],但Polach理论模型并不能很好的体现这种特性。本文根据轮轨低黏着主要特性,重点研究发生在接触面上的滑动能和滑动功率对轮轨表面污染物的清除效果及进而引起的黏着改善和恢复。基于Polach黏着理论,给出了一种改进的低黏着模型,目的是为了更好的模拟轨道车辆防滑控制时的低黏着状态,为制动防滑控制仿真分析时的输入黏着力提供更为精确的计算模型。

1 制动防滑工况下的低黏着改善特性

低黏着状态常出现于油污、薄雾、小雨或冷凝作用而导致的轻微轨面潮湿时,最严重的轨面污染为潮湿的落叶覆盖而导致的黏着降低[12]。列车在低黏着状态下进行黏着制动,当制动力超过轮轨间的黏着力时,轮轨间就会发生大的滑行而触发防滑器。以空气制动为例,防滑器滑行再黏着的控制过程见图1。当滑行发生后,防滑器检测到参考车速vV和轴速vW之间的差值Δv超过设定阈值后,发出防滑指令对排风阀和保压阀进行控制,产生排风(A点)、保压(B点)和再充风(C点)等动作,使得制动缸压力发生相应的变化,通过对制动力的调节而有效的控制滑行,防止轮对抱死擦伤[13]。如果滑行再次发生,则重复上述过程进行制动力的周期控制。

图1 防滑器滑行再黏着控制过程

防滑器是防止车轮在低黏着状态滑行抱死的一种有效装置,相关文献认为防滑器控制得当还具有改善和提高黏着的作用[4,11]。法国国营铁路公司(SNCF)使用专用制动试验车进行了大量的防滑控制在线试验,通过数据分析和理论计算认为适当的控制滑行的范围,可以有效地提高低黏着状态的黏着力,并且认为制动防滑过程中黏着的改善是滑动能与滑动功率影响的结果[11]。

图2为某型动车组在实际线路制动防滑过程中同一节车的参考车速和4根车轴的速度试验曲线。制动初速度为103 km/h,试验过程中对每节车的第一根轴持续喷洒减磨液,通过实施紧急空气制动到停车。由图2可知,所有轴都发生了持续滑行,且由于防滑器的作用,各轴的制动缸压力周期性的减小、保持再增大,防止轮对被抱死的同时更大限度的利用黏着,使得列车得以制动到停车。图3为试验列车的目标减速度和实际减速度曲线,可以看出列车的实际减速度虽然达不到目标减速度,但在整个制动过程中,列车的实际减速度在逐渐增大,其原因在于轮轨间黏着水平由于制动防滑控制而导致的逐渐改善。

图2 制动防滑过程中列车车速和轴速试验曲线

图3 列车目标减速度和实际减速度曲线

2 Polach轮轨黏着模型

利用将分布力从椭球面上转化到半球面上的方法,Polach得到黏着力F为[14]

(1)

(2)

(3)

μ=μ0[(1-A)e-B·Δv+A]

(4)

由式(1)可得轮轨间的黏着系数τ为

(5)

式(5)所表示的Polach黏着模型虽涉及参数众多,但其中轴重Q可根据实际工况进行设置,接触剪切刚度G为常数;Kalker常数c11、c22可通过查表获得,接触斑的长短半轴a、b可基于接触理论计算得到;速度差Δv和滑移率s为动态输入。因此只需要确定折减系数kA和kS,最大摩擦系数μ0以及摩擦系数调节参数A和B等5个模型参数,即可模拟多种轨面状态下的轮轨黏滑特性。

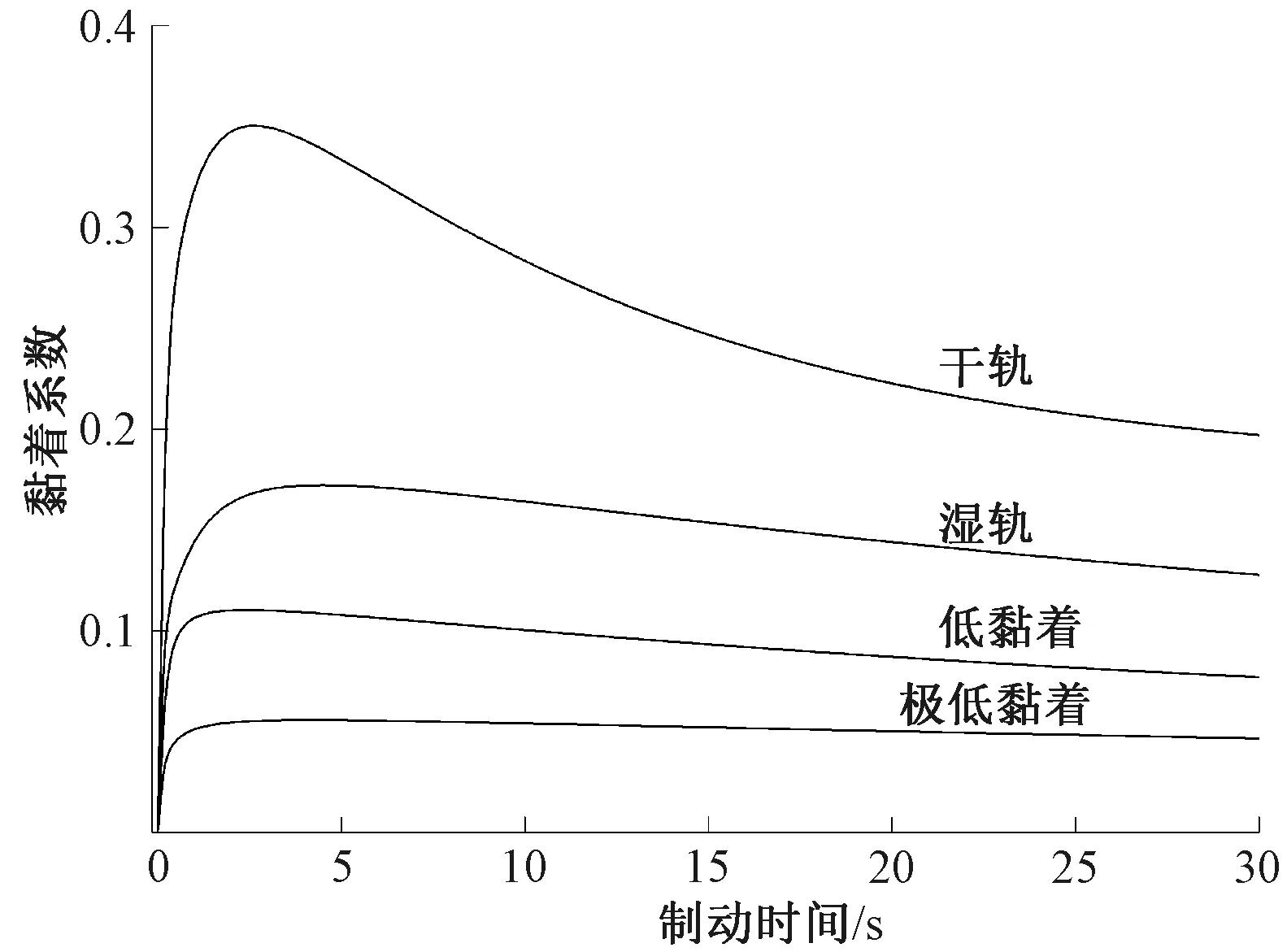

通过设置不同的模型参数,Polach黏着模型可用来近似模拟各种真实的轨面状态,见表1,所表示的干燥、潮湿、低黏着及极低黏着状态的黏着系数-滑移率特性曲线见图4[9]。

表1 不同黏着状态的模型参数

图4 Polach模型的黏着系数与滑移率特性曲线

Polach黏着模型考虑了轮轨间出现较大滑移率时黏着系数的负斜率特性,能够表示轮轨接触的黏着特性,满足BS EN 15595—2018[5]标准中对黏着模型的部分特性要求,但对于制动工况下低黏着状态的黏着改善特性,并不能更好的描述。

3 滑动功率、滑动能和黏着改善

法国国营铁路公司铁通过大量的试验和理论分析,认为制动防滑工况下的黏着改善与滑动功率和滑动能有关。滑动能由于制动防滑工况下防滑器动作后发生在接触面上的大滑移以及随之发生的能量转移,此类能量转移对轮轨接触面具有一定清洁效果,因而导致接触面上污染物被清除而使黏着状态得到一定改善。

滑动能为制动防滑控制过程中黏着力在切向方向滑动后所做的功,可由滑动功率在时间上的积分得到。滑动功率ps和滑动能E可分别表示[11]

ps=Q·τ·Δv

(6)

(7)

使用滑动功率和滑动能来描述制动防滑过程中的黏着变化和改善,其物理意义为:由于防滑控制的周期作用,轮对上所受制动力的调节导致在两个方面影响黏着的变化。一方面,在任一个防滑周期内,制动力的调节引起速度差Δv变化,黏着水平τ经历由小变大再变小的过程,即滑动功率的变化使得黏着水平发生周期性改变,见图5(a);另一方面,整个防滑控制过程中滑动功率的持续作用具有累积效应,对轮轨接触区具有打磨效果,持续累积的滑动功率即滑动能而使得黏着改善,见图5(b)。

图5 制动防滑控制过程中的黏着变化与改善示意图

为了定量描述一个制动防滑周期内黏着系数τ的恢复和改善,可由滑动功率ps的变化来描述,并利用较低黏着τd和改善后黏着τr表示黏着系数τ为

τ=[1-γ1(ps)]τd+γ1(ps)τr

(8)

式中:γ1(ps)为一个制动防滑周期内较低黏着τd和改善后黏着τr之间的转换函数,要求为正并且单调递增,此外还需满足以下边界条件:γ1(0)=0和γ1(∞)=1,即有ps=0,τ=τd;ps=∞,τ=τr。

在不同防滑周期内的较低黏着τd和改善后黏着τr也在随着滑动能E逐渐变大,这种变化的趋势表示为

(9)

式中:γ2(E)为制动过程中较低黏着τdL、τrL和改善后黏着τdH、τrH逐渐变化的转换函数,要求为正并且单调递增,也需满足以下边界条件:γ2(0)=0和γ2(∞)=1,即有E=0,τd=τdL,τr=τrL和E=∞,τd=τdH,τr=τrH。τdL、τdH和τrL、τrH分别为τd、τr黏着改善前后的极值,可分别根据式(5)进行计算。

需要说明,对于式(6)、式(7)中的τ和式(8)中的τd、τr,虽然指的都是黏着系数,但从计算步长的角度来看,式(6)、式(7)中的τ为对应于前一个积分时间步长ti-1计算的黏着系数τi-1,式(8)中的τd和τr为对应于时间步长ti计算的黏着系数τi。

4 转换函数和改进的黏着模型

4.1 转换函数γ1(ps)、γ1(E)的选取

由于轮轨间不可预知的污染物及轮轨蠕滑复杂的非线性特性,前述转换函数考虑选取2个简单的解析函数来表示黏着系数τ在制动防滑过程中的变化特性和黏着改善特性,且要求满足上述的边界条件,使得低黏着模型所需的参数尽量少,具有高精度的同时又能保证计算的高效性,可用于轨道车辆制动防滑控制的实时仿真计算。

定义以下指数函数来表示γ1(ps)、γ2(E)

γ1(ps)=1-e-λ1·ps

(10)

γ2(E)=1-e-λ2E

(11)

式中:λ1、λ2为未知的调节参数,可由试验数据确定。显然,式(10)和式(11)满足以上要求的边界条件,并且函数简单,分别仅有一个未知参数,能够更好的描述制动防滑工况下的黏着改善特性。

4.2 调节参数λ1、λ2的确定

根据相关文献介绍的方法,可根据列车各轴的试验数据,分别计算出各轴的转移函数γ1(ps)和γ2(E);然后基于最小二乘的优化方法,得到调节参数λ1、λ2[15]。本文根据图2给出的列车轴速试验数据,优化得到的调节参数λ1=5×10-4s/J,λ2=2.5×10-51/J。

4.3 改进的低黏着模型和黏着力求解

根据式(5)对式(9)中的4个极值τdL、τdH和τrL、τrH进行定义

(12)

式中:

(13)

kAdL、kAdH、kSdL、kSdH、kArL、kArH、kSrL、kSrH为折减系数;μdL、μdH、μrL、μrH为摩擦系数,根据式(4)计算为

(14)

其中,参数AdL、AdH、BdL、BdH、ArL、ArH、BrL、BrH分别为摩擦系数μdL、μdH、μrL、μrH的调节参数;μdL0、μdH0、μrL0、μrH0为最大摩擦系数。

最后,将式(12)代入式(9),再通过式(8)即可得到如式(15)所示的黏着系数τ

τ=f(Δv,s,ps,E)

(15)

4.4 黏着系数随轮对位置的变化

低黏着工况下制动防滑过程中黏着系数的变化还与轮对在列车上的位置有关,对此可认为列车前进方向的第一根轴将会遇到最坏的黏着状态,列车制动后若发生滑行,由于防滑器的周期调节而对轮对的滑行保护清除了部分轨面污染物,对轮轨接触面有一定的清洁作用,其后轮对的黏着状态也会逐步改善。因此可对同一节车的4个轮对的黏着系数根据其在列车上的位置进行修正。假定1轴在前,4轴在后,各轴修正系数可见图6。

图6 随轮对位置不同的黏着修正系数

5 模型验证和结果分析

本文给出的轮轨低黏着模型主要用于轨道车辆制动防滑控制仿真时黏着力的输入计算,由于仿真过程中黏着变化和改善是动态变化的,很难对改进的低黏着模型进行直接验证。但动态变化的黏着力会影响到防滑控制过程中的制动性能,如参考车速、实时制动减速度以及轮速等,因此可通过仿真和试验过程中制动性能的对比,间接验证所给出改进低黏着模型的有效性。

5.1 制动防滑控制联合仿真平台

根据图2中试验车辆参数,首先建立了单节车纵向制动动力学模型,包括1个车体,2个构架、4个轮对以及悬挂系统(包含一系悬挂和二系悬挂系统)等子模型,表2为用到的车辆模型部分参数。其中轮对子模型包括轮对动力学模型,轮轨黏着模型和基础制动装置等二级子模型。其次,建立制动防滑控制模型,包括速度黏着控制曲线,制动力控制策略,防滑控制策略等子模型。最后,根据轨道列车空气制动系统工作原理,使用AMESim构建了单节车的气制动单元模型,包括EP阀,中继阀,防滑阀等。并基于Matlab/Simulink和AMESim联合仿真方法搭建了轨道车辆制动防滑控制联合仿真平台,见图7。以上子模型的详细建立方法可参见相关文献,本文不再赘述[16-18]。

表2 车辆模型部分参数

图7 轨道车辆制动防滑控制联合仿真平台

5.2 仿真结果分析

为了和图2 的试验结果进行对比,基于建立的防滑控制联合仿真平台进行了低黏着状态下的紧急制动防滑控制仿真,制动初速度为103 km/h。轮轨黏着模型分别使用了未改进的Polach低黏着模型(见式(5))和改进的低黏着模型(见式(15)),未改进低黏着模型相关参数见表1,改进低黏着模型相关参数见表3,并将2种仿真结果和试验结果进行了对比分析。

表3 改进的低黏着模型相关参数

5.2.1 制动性能结果分析

图8为列车参考车速的试验和仿真结果对比。由图8可知,改进后低黏着模型实时参考车速的仿真曲线和试验结果吻合较好,制动时间也相同,均约为45 s左右,说明改进后低黏着模型防滑控制反映了列车的实际制动过程;而未改进低黏着模型的制动过程,实时参考车速的仿真曲线和试验值相差较多,其制动时间约为51 s。图9为列车实际减速度仿真和试验结果对比,改进后低黏着模型仿真结果和试验结果吻合较好,说明改进模型防滑控制过程真实的反映了实际制动中的减速度逐渐增大的过程;而未改进低黏着模型实际减速度仿真结果与试验结果相差较大。

由图8、图9中参考车速、实际减速度的对比,说明改进的黏着模型能够反映出在低黏着制动工况下,列车的防滑器起作用后的黏着变化和改善;未改进模型的列车参考和实际减速度的变化趋势和试验数据明显不符,不能反映制动防滑过程中的黏着变化和改善。

图8 列车参考速度的试验和仿真结果

图9 列车减速度的试验和仿真结果

图10(a)~10(d)分别为1~4轴的轴速试验和仿真结果,仿真的各轴速度都模拟出了制动防滑控制作用后各轴持续滑行的过程,但改进模型的仿真结果(图10中蓝色实线)和试验结果(图10中红色实线)的变化趋势更为一致,且制动时间基本一样,更能反映轮轨之间的低黏着状态和黏着改善特性,验证了改进后黏着模型的有效性。而未改进模型的仿真结果(图10中的暗黄实线)和试验结果具有较大的差别,不能反映出制动防滑过程中轴速变化的实际过程。

图10 各轴轴速的试验和仿真结果

5.2.2 轴速仿真结果的统计分析

虽然改进模型更好地反映了制动过程轮轨之间的低黏着状态和黏着改善特性,但通过对图10中改进模型的仿真结果和试验结果进行对比分析,可看出各轴速的仿真和试验结果也并不完全吻合。为进一步验证改进模型的有效性,本文提出以轮轨间滑移速度Δv(即速度差)的均值E(Δv)和标准差σ(Δv)作为统计指标,分别对试验和改进模型的轴速仿真曲线进行评估。作以下定义

Δvi=vV-ωiRW

(16)

(17)

(18)

式中:i表示第i轴;RW为轮对滚动圆半径;ωi为第i轴的角速度;T为制动时间。

各轴的速度差是由参考车速和各轴轴速之差得到的,因此使用速度差均值和标准差作为统计指标进行比较的前提是仿真和试验的制动时间要基本相同,参考车速曲线要基本一致,否则对比是无意义的。对各轴试验和改进模型轴速仿真数据分别进行计算,统计指标E(Δv)、σ(Δv),计算结果见表4。

由表4的统计指标结果可以看出,试验和改进模型轴速结果的统计指标差异很小,进一步说明本文给出的改进黏着模型能很好的模拟实际的轮轨状态;另外,轴1~4的试验结果统计指标E(Δv)、σ(Δv)由大到小的变化,也间接验证了前文4.4节中所论述的制动防滑过程随着位置的不同各轴黏着改善的分析是正确的。对于未改进的黏着模型,由于其制动性能的仿真结果与试验差异较大,再对其进行统计指标的计算是无意义的,因此不再进行比较分析。

表4 试验结果和改进模型仿真结果的轴速统计指标比较

另外,根据国际标准BS EN 15595—2018[5]中制动防滑半实物仿真试验台的搭建需求,可将图7中的空气制动单元子系统模型和制动防滑控制子系统模型采用实物,列车纵向动力学子模型采用仿真模型,借助工控机模拟出列车的虚拟运行环境,由此本文提出的轮轨低黏着模型亦可用作轨道车辆制动防滑控制的半实物仿真试验,使用统计指标的方法同样适用于防滑控制半实物平台的仿真有效性进行评估。

6 结论

(1) 列车在低黏着状态下制动时,在轮轨接触面上易发生较大滑移,由于防滑控制对制动力的调节作用,这种滑移产生的滑动能对于轮轨接触面具有一定清洁作用,使得轮轨界面处的污染物被部分清除而使黏着改善,而现有的黏着模型并不能再现这种特性。

(2) 低黏着制动工况下的黏着特性体现在一个防滑控制周期内的黏着变化以及整个制动过程中的黏着改善,是由于防滑控制中轮轨接触面上的滑动功率和滑动能的持续作用。可用滑动功率和滑动能对低黏着制动工况下的黏着变化进行描述,并基于Polach黏着模型进行了改进。

(3) 基于Polach黏着模型给出的改进模型能够模拟干轨、湿轨、低黏着和极低黏着等多种黏着状态,并且考虑了滑动能和滑动功率的影响,引入简单的指数函数,更好的再现了制动防滑控制过程中黏着改善的特性,符合国际标准BS EN 15595—2018[5]中规定的防滑控制仿真所使用的黏着曲线要求;改进的黏着模型涉及参数较少,使得改进后的黏着模型计算更加高效,能够直接应用到轨道车辆的防滑控制仿真。

(4) 通过建立的制动防滑控制联合仿真平台进行仿真分析,并将仿真结果与试验数据进行对比,验证了改进后黏着模型的有效性;采用速度差的统计指标对轴速信号进行评估,进一步验证了改进黏着模型的可用性,提出的速度差统计指标评估方法亦可对制动防滑半实物平台仿真的有效性进行验证。