稳定化退火制度对Al-4.5Mg-0.7Mn-0.2Er合金板材组织和性能的影响

2021-05-13邹立国王国军张立君

韩 颖,邹立国,王国军,林 森,郑 天,张立君

(东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

Al-Mg合金具有良好的成形加工性能、抗蚀性、焊接性和中等强度而被广泛应用于航空航天、汽车制造、舰船制造等领域。Al-Mg合金是不可热处理强化合金,通常是采用加工硬化来提高其强度。但是经过轧制变形后合金中存在较多的位错、空位等缺陷,会使得合金处于不稳定状态,之后的退火处理可以使轧制变形合金发生回复与再结晶过程,从而使加工硬化效果减弱[1]。对于用于海洋工程的铝合金而言,由于其特殊的应用环境,又要求其比普通铝板有更高的强度和更加优良的耐腐蚀性能等。在Al-Mg合金中添加一定量的某些微量元素,可以在提高合金强度的同时改善合金性能的稳定性,已有的研究表明,稀土元素Sc、Er等可以在铝合金中形成纳米级的具有L12结构的第二相粒子,从而对合金起到细化晶粒,提高再结晶温度和强度的作用[3-4]。目前,对于添加有稀土元素Er的Al-4.5Mg-0.7Mn-0.2Er合金中的轧制变形和退火行为研究较少,Er元素的作用机制也尚不清楚。本课题制取Al-4.5Mg-0.7Mn-0.2Er合金铸锭、热轧板、冷轧板,考察了在290 ℃退火不同退火保温时间对Al-4.5Mg-0.7Mn-0.2Er合金板材力学性能和腐蚀性能的影响,为开发海洋工程用高性能Al-4.5Mg-0.7Mn-0.2Er合金板材提供参考。

1 试验材料与方法

采用半连续铸造法制备成分为Al-4.5Mg-0.7Mn-0.2Er合金扁铸锭,进行轧制,工艺过程包括配料、熔炼、铸造、热轧(至16 mm)和单道次冷轧(至8 mm)等步骤。铸锭的化学成分采用电感耦合等离子发射光谱法检测,检测结果见表1。在箱式电阻炉中对冷轧板材进行290 ℃不同保温时间的退火处理,采用线切割方法切取金相试样进行不同型号砂纸的逐级打磨、机械抛光和质量分数为5%的HF试剂腐蚀后,在QUANTA200型扫描电镜下观察显微组织,透射样品显微组织分析在JEM2010型透射电镜上进行,在WDW电子万能材料试验机上进行力学性能测试,按照AST-MG67标准测定试验合金的晶间腐蚀性能。

表1 试验合金的化学成分(质量分数/%)Table 1 Chemical composition of the experimental alloy(wt/%)

2 试验结果与分析

对Al-4.5Mg-0.7Mn-0.2Er合金16 mm厚的热轧态板进行组织观察,如图1所示。图1a是热轧板H112态的晶粒形貌图,可以看出晶粒沿轧制方向被拉长呈纤维状,是加工后的流线组织。图1b是热轧板的晶界重构图。热轧态的合金组织中2°~5°的小角度晶界为69.3%,5°~15°晶界为11.2%,大于15°的大角度晶界为19.5%。在热轧态合金组织中晶界主要以小角度晶界为主。

2.1 稳定化退火制度对合金板材力学性能的影响

将热轧板均匀化处理后进行变形量为50%的冷轧,对冷轧板取样在290 ℃分别退火15 min、30 min、45 min、60 min得到不同程度再结晶的板材,板材拉伸性能测试结果如图2所示。冷轧板在290 ℃退火,随着退火时间的增加其强度逐渐降低、塑性逐渐增加,随着退火时间的不同得到不同强度级别的板材。这是由于冷轧态板材其内部存在着大量相互缠结的位错胞,导致了合金冷轧板的强度高、塑性低,而随着退火保温时间的延长,基体位错密度下降,在退火过程中发生了回复和再结晶,而再结晶会抵消变形过程中的加工硬化,使强度降低而塑性升高。

图1 16 mm厚热轧态板的显微组织Fig.1 Microstructure of the 16 mm hot-rolled plate

2.2 稳定化退火制度对合金板材组织的影响

图3为试验合金经冷轧后在290 ℃保温不同时间退火后的晶粒形貌。它与前面所述热轧态组织的再结晶程度有明显的不同,在冷轧时合金组织内部存在着许多破碎晶粒,被拉长的晶粒在退火过程中逐渐消失出现等轴晶,随着退火时间的增加,等轴晶逐渐增多,晶粒的宽度也随着退火时间的增加而逐渐增大。

图2 冷轧板材经290 ℃不同保温时间退火后的拉伸性能Fig.2 Tensile properties of cold rolled sheet annealed at 290 ℃ for different holding time

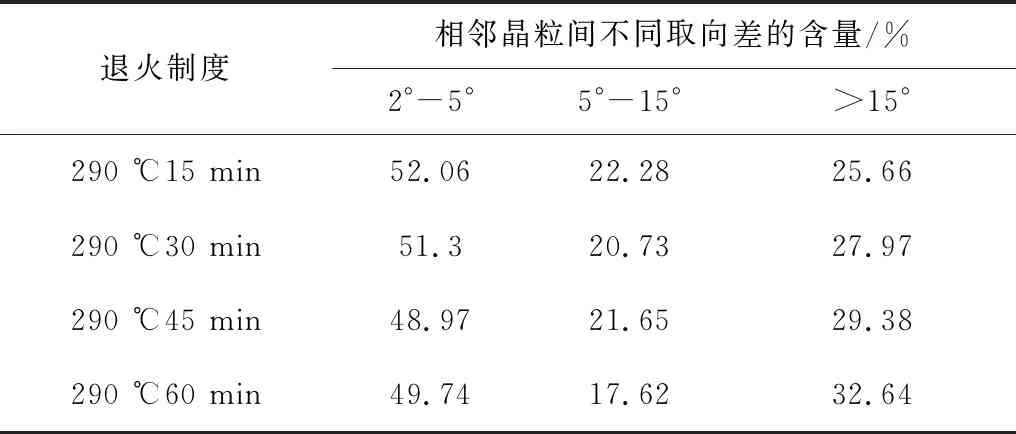

图4是试验合金冷轧板在290 ℃保温不同时间退火后的晶界重构图;表2分别为相同面积内不同取向差的百分含量及界面长度的统计结果。从图4和表2中可以看出,随着退火时间的延长小角度晶界逐渐减少,大角度晶界的比例逐渐增加,在晶粒内部有较多的亚晶界,这是由于随退火时间的延长合金发生了回复与再结晶,位错密度降低,缠结规整化,形成大量的亚晶及亚晶界。

表2 不同退火制度板材中相邻晶粒间不同取向差百分含量统计Table 2 Percentage statistics of different orientation difference between adjacent grains in different annealing processes

图3 试验合金冷轧板经290 ℃不同时间退火后的晶粒形貌Fig.3 Grain morphologies of cold rolled sheet annealed at 290 ℃ for different time

图5是试验合金冷轧态及冷轧板经不同退火制度处理后的透射照片。从图5a可知,冷轧板的组织中存在大量位错缠结,板材的加工硬化效果增强,合金的强度得到提升,但内部有很大的内应力,影响板材的加工。从图5b、c、d可知,在退火态合金内部的位错随着退火时间的延长基本消失,合金发生再结晶,其强度急剧下降,塑性上升,其组织仍为不完全再结晶组织,随着保温时间的延长,基体的应变逐渐减弱。

图4 试验合金冷轧板经290 ℃不同时间退火后晶界重构图Fig.4 Grain boundary reconstruction of cold rolled sheet of experimental alloy annealed at 290 ℃ for different time

2.3 稳定化退火制度对合金腐蚀性能的影响

对试验合金冷轧后不同退火制度处理的板材进行晶间腐蚀试验。将试样磨光表面后用丙酮、乙醇清洗,测量试样各个尺寸(精确到0.02 mm),计算出其表面积,在80 ℃的NaOH水溶液中浸蚀1 min,用水洗净后,再浸入w(HNO3)=70%的溶液中剥膜30 s,再水洗,晾干,称重。在30 ℃恒温w(HNO3)=70%~72%的溶液中全浸24 h ,取出试样,用刷子清洗,同时流水冲洗,在空气中晾干,经多次清洗称重获得恒重,最后计算出样品的单位面积失重值(mg/cm2),试验结果如表3所示。由表3可知,试验合金的晶间腐蚀的失重值小于15 mg/cm2;随着退火时间的增加,合金的晶间腐蚀失重值逐渐减少,对晶间腐蚀不敏感,具有良好的抗腐蚀性能。这可能是因为随着稳定化退火时间的延长,基体的位错密度持续下降,形成大量的亚晶并发生局部再结晶,腐蚀速率下降,晶间腐蚀性能得到改善。

为了考察该合金材料在恶劣的使用环境下的抗腐蚀性能,在试验室进行了100 ℃保温7天的敏化处理试验,也就是用来加速材料的腐蚀,其试验结果见表3。

表3 试验合金板材在不同处理状态的晶间腐蚀试验失重值Table 3 Weight loss value of intergranular corrosion test of test alloy plate in different treatment conditions

从表3看出,敏化后合金的晶间腐蚀失重值急剧增加;但是290 ℃45 min、290 ℃60 min退火的试样在敏化处理后的腐蚀失重值小于15 mg/cm2,比290 ℃15 min、290 ℃30 min退火试样的小一些。

图5 冷轧态及经不同退火制度处理的板材透射组织Fig.5 Transmission structure of cold rolled sheet and sheets annealed with different processes

3 结 论

对Al-4.5Mg-0.7Mn-0.2Er合金冷轧板进行290 ℃不同保温时间的稳定化退火试验,检测其组织、性能,得出以下结论:

1)随着退火时间延长,板材强度呈下降趋势,伸长率上升。

2)随着退火时间延长,板材组织中的小角度晶界逐渐减少,大角度晶界的比例逐渐增加。

3)随着退火时间延长,板材的晶间腐蚀质量损失呈下降趋势。

4)经100 ℃7天敏化处理后,在290 ℃45 min、290 ℃60 min退火的板材的晶间腐蚀质量损失值小于15 mg/cm2。

5)在本试验工艺参数范围内,试验合金冷轧板材最佳的稳定化退火工艺制度为290 ℃保温45 min。