煤体初始瓦斯涌出规律预测煤巷突出危险性研究*

2021-05-12伍小沙田世祥马瑞帅许石青林华颖苏伟伟

伍小沙,田世祥,马瑞帅,许石青,林华颖,余 婕,苏伟伟

(贵州大学 矿业学院,贵州 贵阳 550025)

0 引言

煤与瓦斯突出(简称“突出”)是瓦斯压力和地应力作用在含瓦斯煤体的1种动力现象[1]。突出煤层并非处处具有突出危险性,突出往往只发生在局部地带,突出危险带的面积占比通常不到整个突出煤层面积的10%[2]。随着煤矿开采向深部进行,煤巷掘进时所发生的突出事故已占矿井突出事故总数的首位[3-4]。故准确预测煤巷掘进过程中前方煤体有无突出危险性意义重大。

预测煤巷工作面前方煤体有无突出危险性的指标较多,其中,文献[5]在理论上对钻孔瓦斯涌出初速度指标[6-7]进行讨论,随后文献[8]进一步完善其理论,文献[9]较早使用该指标进行煤巷突出危险性预测,2009年该项指标被列入《防治煤与瓦斯突出规定》中。其他鉴定煤巷是否具有突出危险性的指标还包括R值指标、钻屑量和复合指标等。但是上述预测指标均属于静态预测指标[10],有关预测煤巷突出危险性的动态预测指标[11]则鲜有报道。本文运用理论分析和建立数值模型的方法,对煤巷突出发生条件以及钻孔瓦斯涌出量与瓦斯压力关系进行研究。利用ZTL20/1000-Z型矿用隔爆型连续流量法煤层巷道突出预测装置,以薛湖煤矿二煤层为试验对象,展开相应试验研究,以期为煤巷突出危险性预测提供参考。

1 理论研究与数值模拟

1.1 卸压区煤体破坏判据

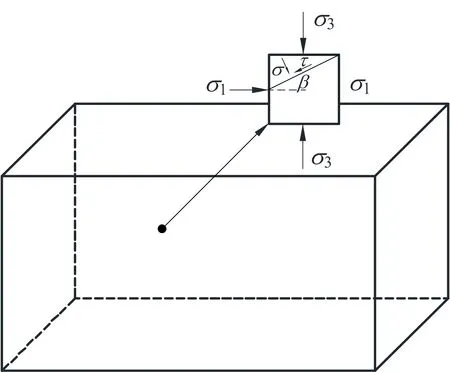

煤巷掘进过程中煤体的破坏形式主要包括:压缩破坏、拉伸破坏和剪切破坏[12]。大量研究表明,在一定围压的作用下煤体主要发生剪切破坏,卸压区煤体受力分布示意如图1所示。

图1 煤体受力分布示意Fig.1 Schematic diagram of coal body force distribution

因此,假设卸压区煤体的破坏方式为剪切破坏。物理判据可根据摩尔库伦准则得式(1):

(1)

在平面应力的条件下,可用主应力σ1,σ3来表示,由于煤体的黏聚力c一般是常数,其计算如式(2)所示:

(2)

式中:τ为平行于破坏面的剪应力,MPa;f为摩擦系数;σ为垂直于破坏面的主应力,MPa;φ为煤体内摩擦角,(°);c为煤体的黏聚力,MPa;σ1为作用于煤体的轴压,MPa;σ3为作用于煤体的围压,MPa。

对式(2)进行整合得式(3):

(3)

式中:β为破坏面与水平方向成的夹角,(°)。

将式(3)带入式(2)得式(4):

(4)

将式(4)进行整理,令摩擦系数f=tgβ,代入(4)式得式(5):

σ1[(1+f2)1/2-f]=σ3[(1+f2)1/2+f]+2c

(5)

当σ3=0时,σ1=σc;当σ1=0时,σ3=σT。其中σc为煤体单轴抗拉强度,MPa;σT为煤体抗拉强度,MPa;将上述2个条件带入式(5)得式(6):

(6)

在煤巷卸压区中,令σ3=σx,σ1=σy得式(7):

(7)

1.2 煤巷突出危险性分析

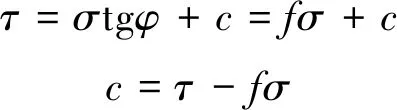

煤巷掘进过程中掘进工作面前端会产生卸压区、应力集中带和原始应力带[13],如图2所示。卸压区和应力集中带的塑性变形区的煤体应力处于极限平衡状态,煤体容易从顶板和底板岩石间或软弱夹层处挤出,且在煤层界面上伴有剪应力τxy生成。

图2 工作面前方垂直应力分布示意Fig.2 Schematic diagram of vertical stress distribution in front of working face

对卸压区煤体进行受力分析可得式(8)~(9):

(8)

τxy=σxtgφ+c

(9)

式中:τxy为剪应力,MPa;σx为x轴方向所承受的压力,MPa;x0为卸压区宽度,m;p为作用于工作面卸压区方向煤体上的瓦斯压力,MPa。

将式(7)带入式(8)得式(10):

(10)

式中:N=σT/σc;m为煤层厚度,m;σy为y轴方向所承受的压力,MPa。

将式(9)带入式(10)得式(11):

(11)

式中:A为侧压系数。

因煤巷掘进时突出发生条件如式(12)所示:

(12)

周世宁等[14]研究表明:煤体渗透率和地应力的关系如式(13)所示:

K=K0e-bσy

(13)

式中:K为煤体渗透率,m2/(MPa2·d);K0为地应力为零时的煤体渗透率,m2/(MPa2·d);b为待定系数。

将式(13)带入式(12)化简得式(14):

(14)

考虑到卸压区煤体稳定性条件,卸压区的安全宽度如式为(15)所示:

(15)

对式(14)分析可知,对于同一煤层,当其卸压带宽度一定时,突出发生与否由煤体渗透率、抗拉强度和瓦斯压力共同决定。根据文献[15]可知,煤巷掘进过程中突出多发生在由硬煤揭露软分层时,这是因为软分层的存在不但降低煤体的抗拉强度,且地应力往往将软分层压密,导致煤体渗透率变小。煤体渗透率变小又引起大量瓦斯气体聚集形成高压瓦斯源,当突然揭露软分层时,由于压差的存在,大量瓦斯气体在短时间内向掘进空间释放从而为突出发生创造条件。

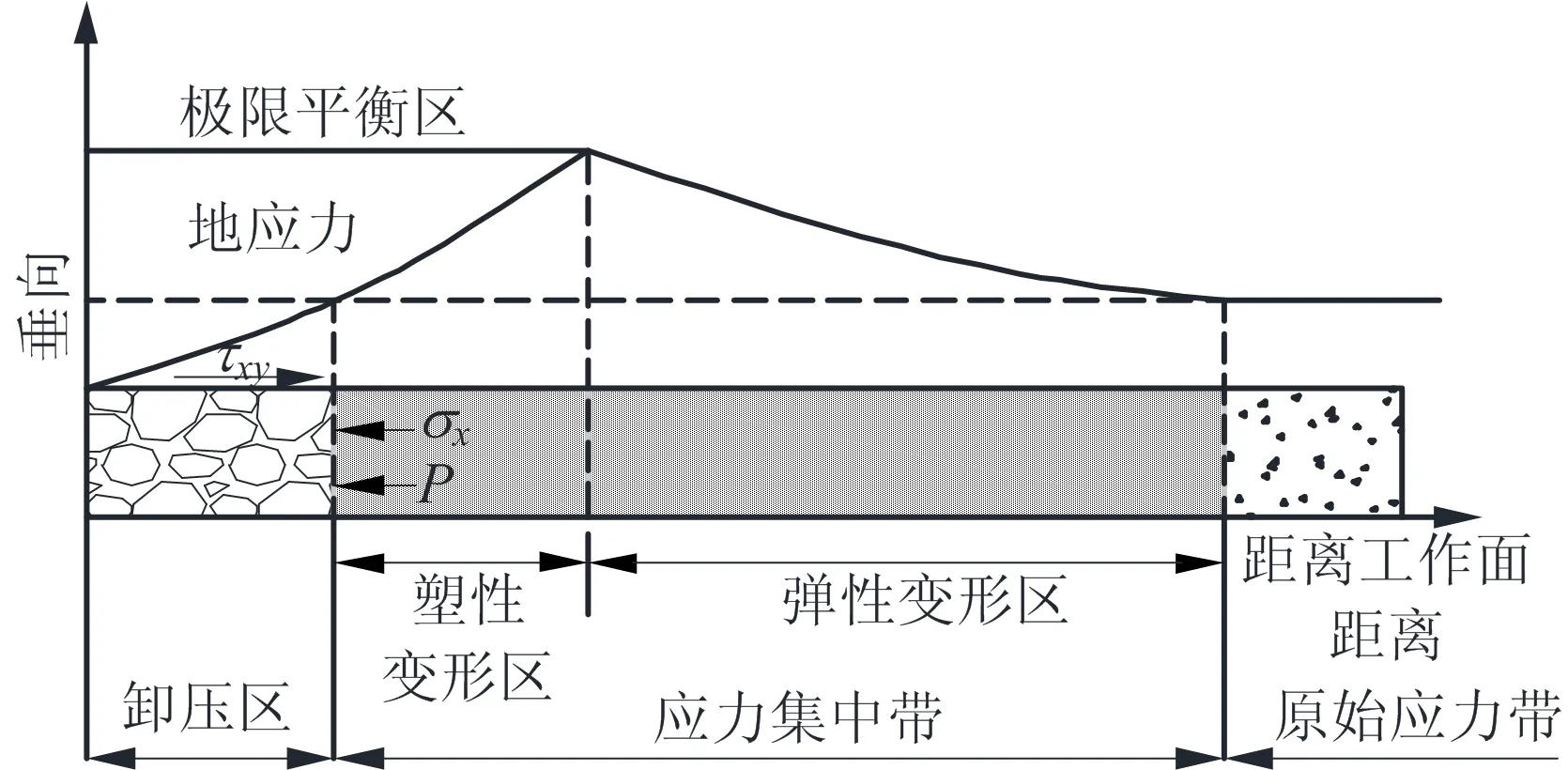

1.3 数值模拟的运用

大量工程实践表明:当钻进到具有高压瓦斯源的软分层时,由于大量瓦斯的释放使钻孔瓦斯涌出量急剧增加,且打钻过程和煤巷掘进过程相似。基于此,运用COMSOL Multiphysics模拟软件进一步探索瓦斯压力和钻孔瓦斯涌出量的关系,模型参数见表1。

模型的边界条件:在模型底部为固定边界,左侧、右侧和后侧为法向位移约束边界,前部为自由空间,F为上覆岩层的自重,MPa,煤层渗透率为有效应力的函数。数值模型图如图3所示。

表1 模型参数Table 1 Model parameters

图3 三维数值模型Fig.3 Three-dimensional numerical model

为研究在不同瓦斯压力下的打钻过程中,煤体瓦斯向钻孔涌出的特性,在煤层埋深为900 m,打钻长度为1 m,打钻时间为3 min,煤体含水率为5.6%,瓦斯压力分别为0.5,1,1.5,2,2.5,3 MPa的条件下展开模拟研究,不同瓦斯压力下的钻孔初始瓦斯流量随时间分布图如图4所示。

图4 不同瓦斯压力下的钻孔初始瓦斯流量随时间分布Fig.4 Distribution of initial gas flow of borehole with time under different gas pressures

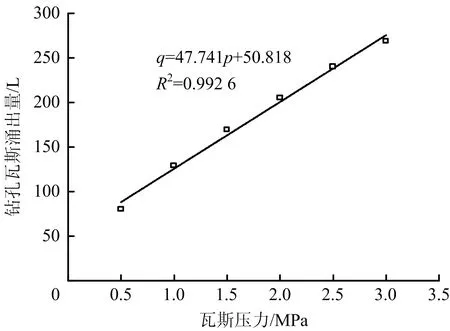

为直观表明钻孔瓦斯涌出量和瓦斯压力的关系,对图4进行积分得到不同瓦斯压力条件下钻孔瓦斯涌出量,并对其进行拟合,如图5所示。

图5 钻孔瓦斯涌出量与瓦斯压力关系Fig.5 Relationship between gas emission amount of borehole and gas pressure

由图5可知,钻孔瓦斯涌出量与瓦斯压力呈现线性关系。所以,钻孔瓦斯涌出量可以线性表示瓦斯压力作为敏感指标判断煤巷是否具有突出危险性。陈松立等[16]研究表明,钻孔总瓦斯涌出量可以被初始钻孔瓦斯流量表征,且初始钻孔瓦斯流量随钻进深度动态可测。因而,针对能否运用初始钻孔瓦斯流量这一指标预测煤巷掘进过程中前方煤体是否具有突出危险性的问题展开试验研究。

2 工业试验研究

2.1 试验煤层概况

二煤层为薛湖煤矿的主采煤层,煤层平均厚度为2.23 m,煤层结构简单且较稳定,顶板由砂质泥岩或细粒砂岩构成,底板由细粒砂岩和砂质泥岩构成。煤体坚固性系数为0.22~0.41,相对瓦斯压力为1.12~1.73 MPa,经鉴定为突出煤层。

2.2 试验装备

本文试验装置为ZTL20/1000-Z型矿用隔爆型连续流量法煤层巷道突出预测装置。装置原理图如图6所示。

1-位移传感器;2-煤钻机;3-煤仓;4-流量计;5-筛网; 6-三通;7-手动试压泵;8-胶囊;9-钻杆;10-钻头; 11-隔爆电源箱;12-隔爆数据采集器图6 试验装置原理Fig.6 Schematic diagram of testing device

2.3 试验步骤

在实验室条件下试验装置的封孔效果满足工业需求,试验步骤如下:

1)在掘进工作面接近中间位置施工1个Φ94 mm的钻孔,钻孔长度为1 m;

2)经由手动试压泵以3 MPa压力向胶囊内注水封孔;

3)将传感器固定在相应位置,开启主机,运行数据采集程序;

4)用Φ42 mm的钻头经由封孔设备向工作面前方钻进,施工至预定位置;

5)停止数据采集程序,运行数据处理程序;

6)处理输出结果,保存原始数据,测定过程结束;

7)运用钻屑量、钻孔瓦斯涌出初速度对煤巷突出危险性进行判定;

8)在采取防突措施条件下进行煤巷掘进,根据实际采掘情况判断被掘煤巷是否具有突出危险性。

3 结果与讨论

3.1 数据处理

根据试验步骤进行试验,计算机将流速传感器、位移传感器的电流值转化为相应的瓦斯流量值和位移值,并生成相应的位移流量曲线图。该装置数据处理部分运用曲线积分的方法对试验数据进行处理,具体数据处理原理如式(16)~(17)所示:

(16)

M=S·L=S(K2-r)

(17)

式中:Si为流量曲线的任意微段的瓦斯流量面积,(L·m)/min;ro,re为i点流量微段两端到工作面的长度,m;qi为i点所对应瞬时瓦斯流量值,L/min;r为瓦斯流量面积的面心距工作面的距离,m;ri为i点所对应微段的流量面积的面心距离工作面距离,m;M为最大流量峰面积,(L·m2)/min;S为单位长度最大位移流量曲线图形面积,(L·m)/min;L为单位长度最大位移流量曲线图形的重心距离预测钻孔孔底的距离,m;K2为钻孔总长度,m;n为钻孔的个数。

由式(17)可知,最大流量峰面积与单位长度最大位移流量曲线图形面积成正比,与单位钻孔长度流量面积的面心距离工作面距离成反比,即最大流量峰面积越大发生突出的可能性越大。

3.2 实验结果分析

本文试验设计的预测钻孔长度是10 m,在保证有足够的安全距离的基础上,满足《防治煤与瓦斯突出细则》的要求,本文试验共采集到8组试验数据。

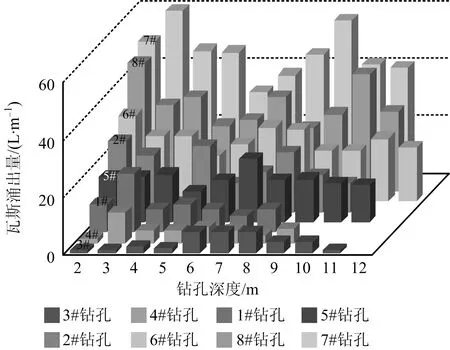

8个钻孔随钻孔深度的瓦斯涌出量的变化情况如图7所示。

图7 钻孔位移-瓦斯流量柱形 Fig.7 Bar chart of borehole displacement and gas flow

由图7可知,5号钻孔的瓦斯涌出量在钻孔深度6 m以内是稳定的,在7 m的位置突然增加,随后迅速下降,之后再次变得稳定。当钻头钻进到6~7 m之间时,钻孔瓦斯流量急剧增加并达到最大值。同时,由图7可知,5号钻孔柱形体积的最大值即最大流量峰面积值22.00 (L·m2)/min。7号钻孔的瓦斯涌出量变化趋势为先增大至最大值,即当钻头钻进到2~3 m之间时,瓦斯涌出量急剧增加并达到最大值,表明此处煤体吸附有大量瓦斯,当煤体被瞬间揭露破坏时解析出大量瓦斯,由图7可知,7号钻孔柱形体积的最大值即最大流量峰面积值为59.30 (L·m2)/min。通过以上分析可知,同一钻孔在不同钻孔深度下,瓦斯涌出量变化明显,不同钻孔之间也存在明显差异。3号钻孔瓦斯涌出量的最小值为1 L/m,而7号钻孔瓦斯涌出量的最大值接近60 L/m。造成这种差异的原因为不同钻孔深度的地质条件不同。为进一步了解最大流量峰面积临界值预测突出的可能性,结合现场动态现象,将最大流量峰面积临界值与煤与瓦斯突出预测指标K1进行对比,见表2。

表2 5号钻孔和7号钻孔的流量测试数据Table 2 Flow test data of No.5 borehole and No.7 borehole

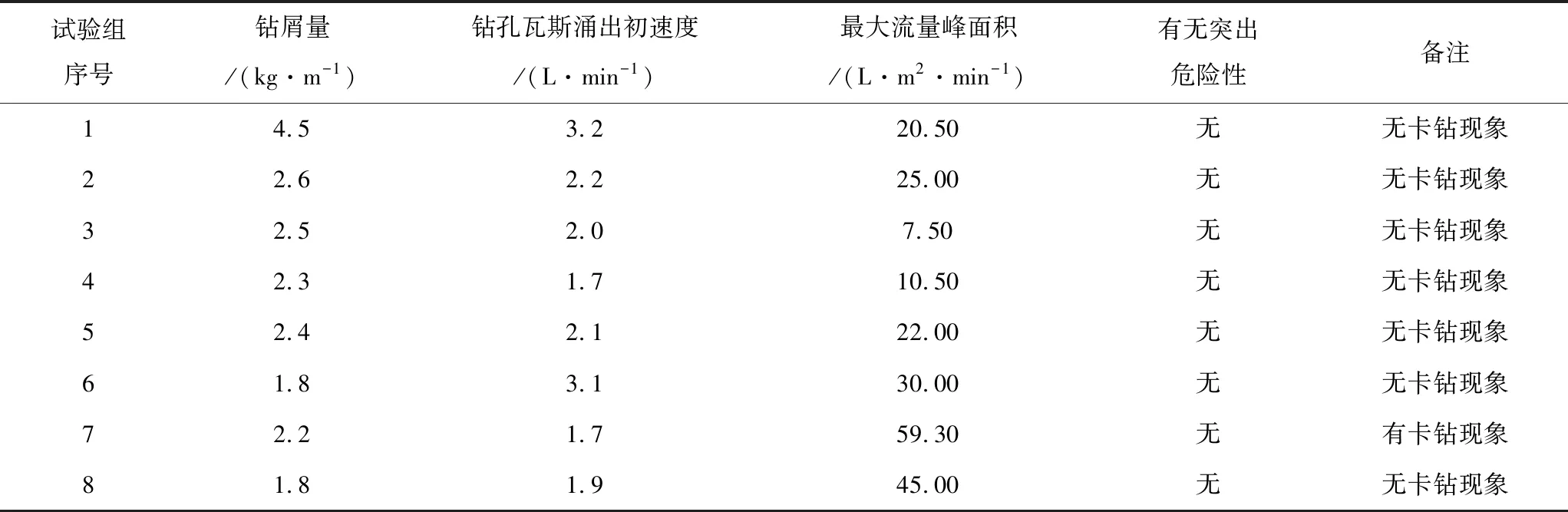

如表2可知,5号和7号钻孔的K1值均低于0.5 (mL·min1/2)/g的阈值,在打钻过程中没有观察到明显的突出动力现象,这可以说明K1指标对工作面的突出危险性不敏感。

由于钻头钻进到2~3 m之间时,瓦斯涌出量急剧增加并达到最大值,表明此处煤体吸附有大量瓦斯,当煤体被瞬间揭露破坏时解析出大量瓦斯。因此,对2~3 m之间的煤体进行煤样采集,煤样如图8所示。后续通过试验运用钻屑量和钻孔瓦斯涌出初速度进行检验判断其有无突出危险性,见表3,分别测得2.6 kg/m,2.2 L/min均不大于《防治煤与瓦斯突出细则》中的临界值6.0 kg/m与4.0 L/min。对该预测区段进行掘进,结果表明无突出发生,即最大流量峰面积为59.30 (L·m2)/min时煤巷没有突出危险性。

表3 试验结果Table 3 Testing results

由表3可知,最大流量峰面积、钻屑量和钻孔瓦斯涌出初速度变化趋势基本相同,最大流量峰面积的最小值为7.50 (L·m2)/min,最大值为59.30 (L·m2)/min,其取值范围较广。当最大流量峰面积是59.30 (L·m2)/min时,虽然煤层在掘进过程中没有突出发生,但是钻屑量和钻孔瓦斯涌出初速度在打钻过程中存在卡钻现象,因此,最大流量峰面积突出临界值取值为59.30 (L·m2)/min。

4 结论

1)钻孔瓦斯流涌出量与瓦斯压力呈线性关系;初始钻孔瓦斯流量可作为预测煤巷突出危险性的敏感指标。

2)最大流量峰面积、钻屑量和钻孔瓦斯涌出初速度变化趋势基本相同。

3)最大流量峰面积指标取值范围较钻屑量和钻孔瓦斯涌出初速度指标取值范围广;薛湖煤矿二煤层最大流量峰面积突出临界值取值为59.30 (L·m2)/min。