扁平漆包线表面缺陷在线检测研究

2021-05-12宋章明贺慧勇黄跃俊

宋章明,贺慧勇,黄跃俊

(1.长沙理工大学 物理与电子科学学院,湖南 长沙 410114;2.近地空间电磁环境监测与建模湖南省普通高校重点实验室,湖南 长沙 410114)

漆包线是电机、电器等产品的主要原材料。漆包线包括内部的金属导线和覆盖在外层具有有机绝缘性能的漆[1]。内部金属导线容易被杂质污染,生产环境等原因也会导致生产出来的漆包线表面有划痕、漆膜脱落、漆瘤等缺陷[2],严重影响机电产品的性能。目前,我国的生产水平还无法解决这些漆包线表面缺陷问题,只能通过缺陷检测设备来监控漆包线的质量。

检测漆包线表面缺陷的方法主要包括日本盐水法和压轮式直流高压漆膜连续性检测法等,也可利用涡流传感器对漆包线表面缺陷进行检测[3]。但这些方法存在漏检以及无法满足实时性的问题,使得漆包线表面缺陷检测效果不佳。

因此,本文提出了扁平漆包线表面缺陷在线检测算法,并搭建了在线检测系统。该系统可以检测运行速度为20 m·min-1,表面宽度为5 mm的扁平漆包线,最小可以检测0.1 mm×0.1 mm的缺陷。该系统能实时检测扁平漆包线表面缺陷,且不会对扁平漆包线造成二次伤害,是一种无损的检测方法。

1 系统搭建

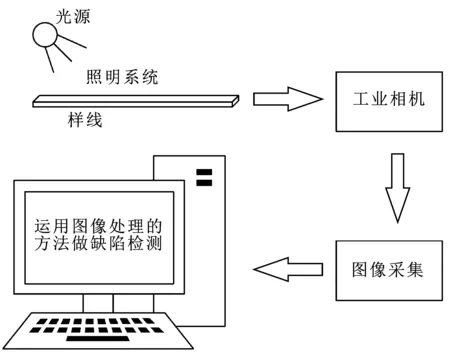

图1为扁平漆包线表面缺陷在线检测系统的总体设计,该系统主要包含以下几个部分:照明系统、工业相机、图像采集、缺陷检测。

图1 系统总体设计

1.1 照明系统

照明系统包括光源和照明方式,这两者的搭配应该尽量突出缺陷的特征,以便进行缺陷检测[4]。选择光源时,需要考虑发光强度、光源形状、光照均匀度和光谱特性等因素。照明方式要兼顾光源和工业相机的相对位置、待测物体的几何形状、表面纹理、背景等。因此,针对扁平漆包线表面的高反光性质,系统选用LED条形光源,照明方案采用“低角度前光照明”,照明系统[5]如图2所示。

图2 照明系统

1.2 相机选型

针对扁平漆包线的宽度为5 mm,最小检测缺陷大小为0.1 mm×0.1 mm。此系统选用工业相机,拍摄图像大小为640×480,每秒可以取图30帧。当采集图像上的扁平漆包线和实际的漆包线相同大小时,就能达到检测的最低标准。

所以,采集图像最小尺寸为:宽度上需要像素点数=扁平漆包线宽度/分辨率=5/0.1=50个;长度上需要的像素点数(每秒)=扁平漆包线宽度/分辨率=0.333 3×1 000/0.1=3 333个。

可以得出,该系统采集的图像在宽度上至少需要50个像素点,选用工业相机的480个像素点足以满足要求。长度上需要3 333个像素,系统的相机每秒能拍30帧,640×30=19 200>3 333。因此,本系统选用的工业相机满足要求[6]。

2 扁平漆包线表面缺陷在线检测算法

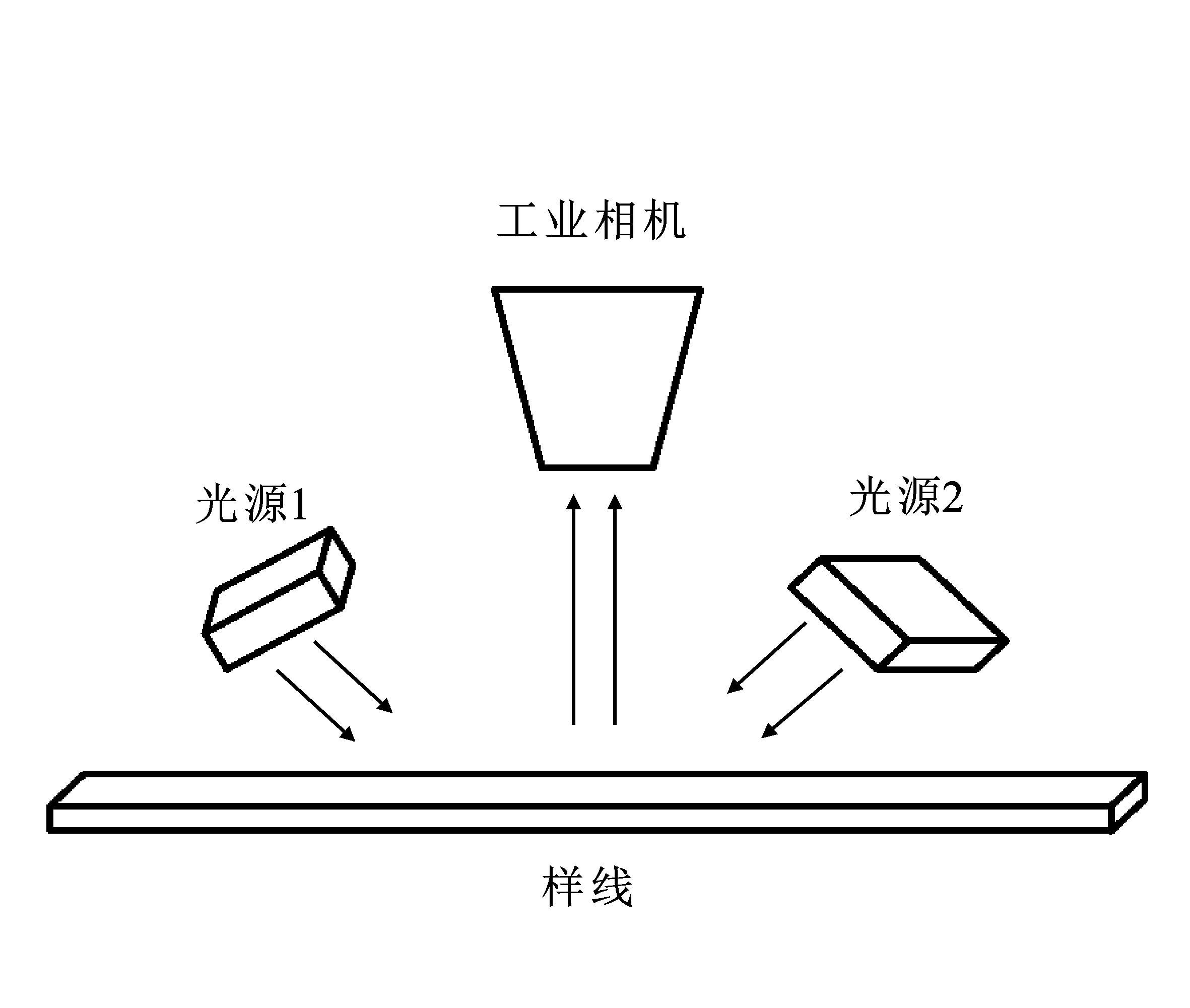

扁平漆包线表面缺陷在线检测算法分为预处理、缺陷帧识别、缺陷特征提取3个部分。预处理部分主要是对扁平漆包线做背景分离,消除抖动干扰。缺陷帧识别部分对当前图像是否存在缺陷进行判断。缺陷特征提取部分利用连通域分析和边界追踪算法计算缺陷的位置、面积、周长等特征。图3为算法流程图。

图3 算法流程图

2.1 背景分离

考虑算法的有效性和系统的实时性,本文采用帧间差分法分离背景。已知当前帧的灰度化图像fn(x,y)与前一帧的灰度化图像fn-1(x,y),如式(1)所示,两帧做差得出帧差图像Dn(x,y)。如式(2)所示,设定阈值T,对帧差图像Dn(x,y)做二值化处理,得到二值化图像Rn(x,y)。其中,灰度值为0的点为背景点,灰度值为255的点为前景点[7-8]。为了方便观察,背景分离图像中黑色为前景像素点,白色为背景像素点。

Dn(x,y)=fn(x,y)-fn-1(x,y)

(1)

(2)

图4(a)为原始图像,图4(b)为利用帧间差分法得到的背景分离图像。由图4可知,利用帧间差分法可以较好地解决光照不均匀的问题。但是,由于扁平漆包线在垂直于运动方向上的抖动,容易产生抖动干扰。因此,系统需要对抖动干扰进行处理。

(a)

2.2 消抖处理

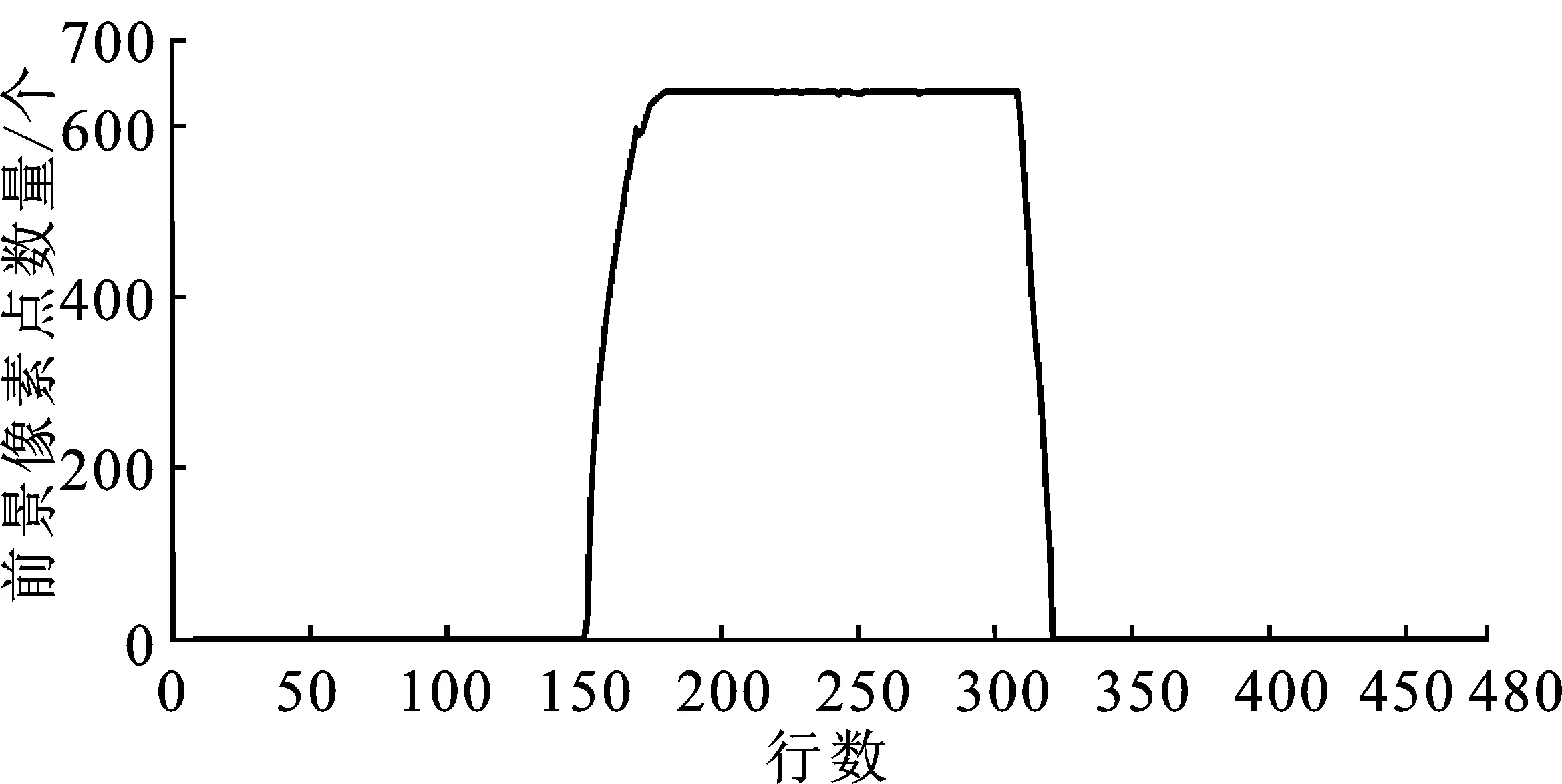

抖动干扰主要集中在扁平漆包线的上下边界附近[9],宽度较窄且长度较长。本文提出了一种消抖处理方法:(1)利用扁平漆包线与背景的灰度值相差较大的特性,对灰度图像二值化;(2)将二值化图像每一行的前景像素点数量投影到坐标轴上,投影结果如图5(a)所示。投影曲线上显著跳变的地方就是扁平漆包线的上下边界[10],如图5(b)所示,上下边界已标出;(3)在背景分离图像中的扁平漆包线上下边界处,向上下各延伸一段距离得到两个矩形区域,该区域包含了抖动干扰和真实缺陷。在这两个区域内,扫描得到每一行前景像素点数量,设置一个阈值,当该数量大于阈值时,令该行像素点灰度值全部为0,否则保持不变;(4)最后得到消抖处理后的图像。如图5(c)所示,可以看出真实缺陷得到保留,抖动干扰大部分被消除,只剩下少量宽度较小的干扰,在特征提取过程中可以被忽略。

(a)

2.3 缺陷帧识别

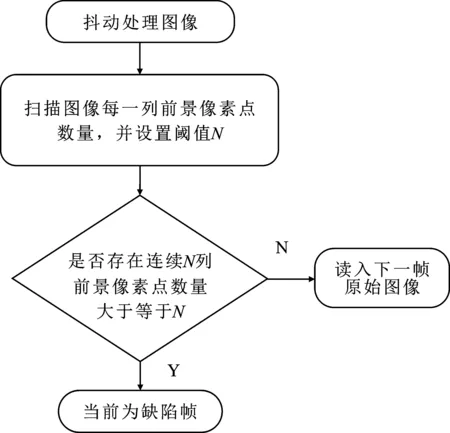

在扁平漆包线表面缺陷在线检测算法过程中,为了得到缺陷的位置、面积、周长等特征,需耗费较长时间进行缺陷特征提取。对于不存在缺陷的图像,对其进行特征提取毫无意义,且在实际生产线上,不存在缺陷的图像占大部分。因此,在缺陷特征提取之前,对图像是否存在缺陷进行判断可以加快算法速度[11]。图6(a)为缺陷帧识别的流程图。针对抖动处理后的图像,计算图像中每一列的前景像素点的数量[12],当存在连续N列前景像素点的数量大于等于N时(N为检测缺陷的最小分辨率),则判断当前图像帧存在缺陷,进行下一部分的缺陷特征提取;否则判断当前图像帧没有缺陷,读入下一帧原始图像。图6(b)是图5(c)的投影结果,可以判断图5(c)存在缺陷。图6(d)是图6(c)经过预处理后图像的投影结果,可以判断图6(c)没有缺陷[13-14]。

(a)

2.4 缺陷特征提取

判定图像存在缺陷之后,通过一些客观指标对图像中的缺陷进行定量分析,包括面积、周长、质心以及边界等。

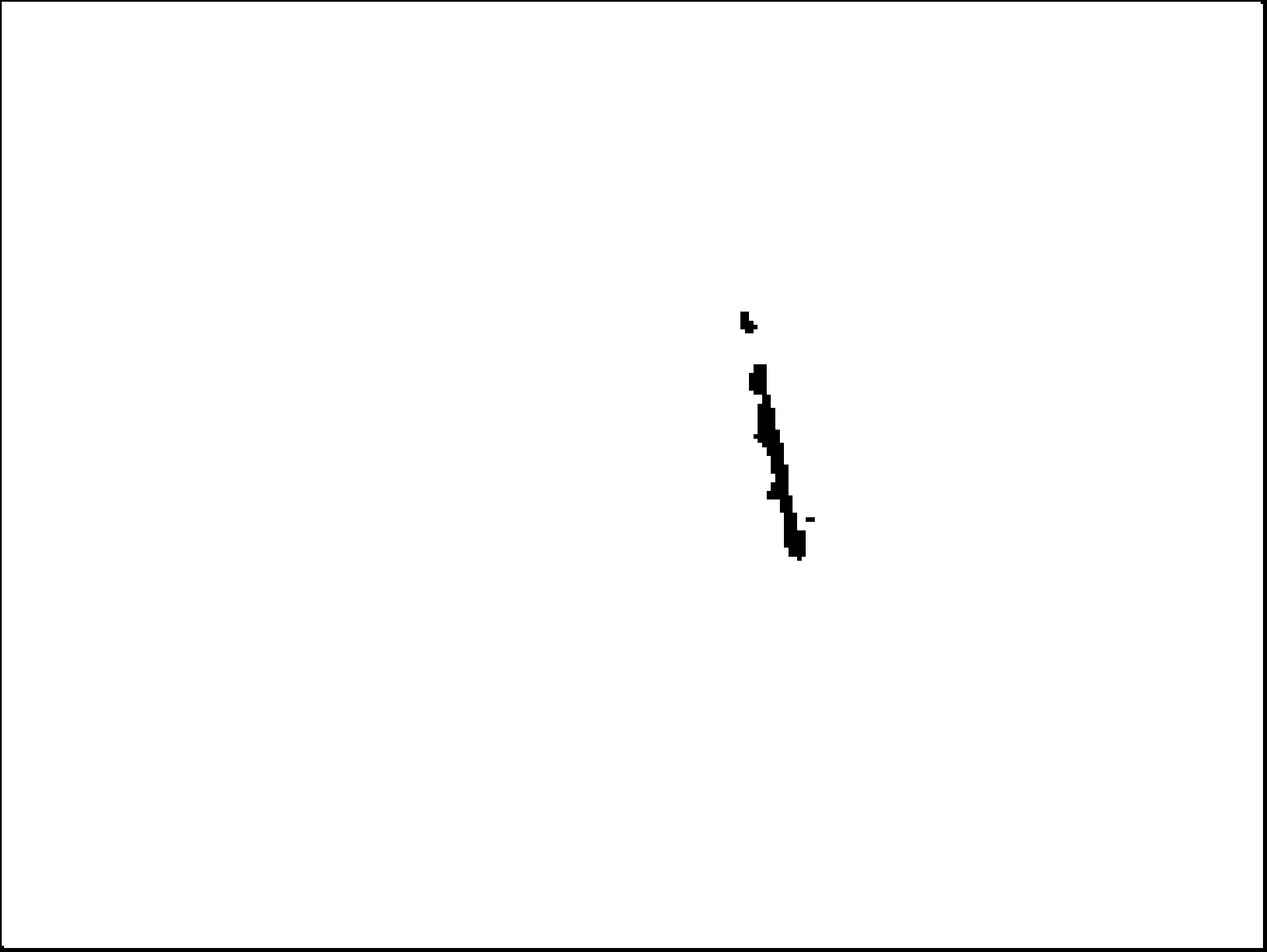

对抖动处理后的图像做连通域分析,通过种子填充算法对每个符合8邻域邻接准则的连通域进行标记[15-16],对每个连通域编号。每个连通域的质心就是缺陷的位置;每个连通域包含像素的数量就是缺陷的面积;连通域上下左右边界就可以得到缺陷的长和宽。将小于特定面积、长、宽的连通域内像素点灰度值置零,即可去除抖动处理后仍存在的少量干扰。图7所示为去除干扰后的缺陷图像。

图7 去除干扰后缺陷图像

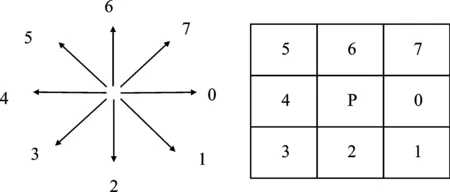

对于去除干扰后的缺陷图像,采用边界追踪算法得到缺陷边界及周长。边界追踪算法使用方向链码追踪缺陷区域的边界,该方法基于边界点信息跟踪,可以避免搜索整个图像,提高了算法效率。如图8所示,中心像素P沿顺时针方向编码,编码到8个相邻点,以下是边界追踪算法过程[17]:

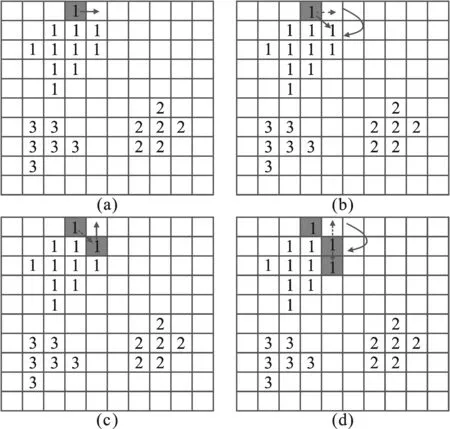

步骤1如图9(a)所示,自上向下、自左向右扫描图像,找到第一个前景像素点,编号为“1”,此点必为边界点,停止扫描并记录点(x1,y1)的坐标;

步骤2如图9(b)所示,以点(x1,y1)为中心,设初始链码方向为“0”,顺时针方向扫描寻找下一个相邻的前景像素点。若找到则停止扫描,记录为边界点(x2,y2),编号为“1”,同时记录此时的链码方向n(0 ≤n≤ 7),并转到步骤3;若没有找到下一个相邻点则停止边界追踪;

步骤3如图9(c)和图9(d)所示,以点(x2,y2)为中心,设初始链码方向为“(n+5)%8”(该方向为原方向的反方向在顺时针上的下一个方向),按顺时针方向扫描寻找下一个相邻的前景像素点。若找到则停止扫描,并记录为边界点(x3,y3),编号为“1”,同时记录此时的链码方向n(0 ≤n≤ 7),并以(x3,y3)为中心,并转到步骤3。没有找到下一个相邻点或回到点(x1,y1)则停止边界追踪。

图8 中心点P的方向链码

图9 边界追踪算法过程

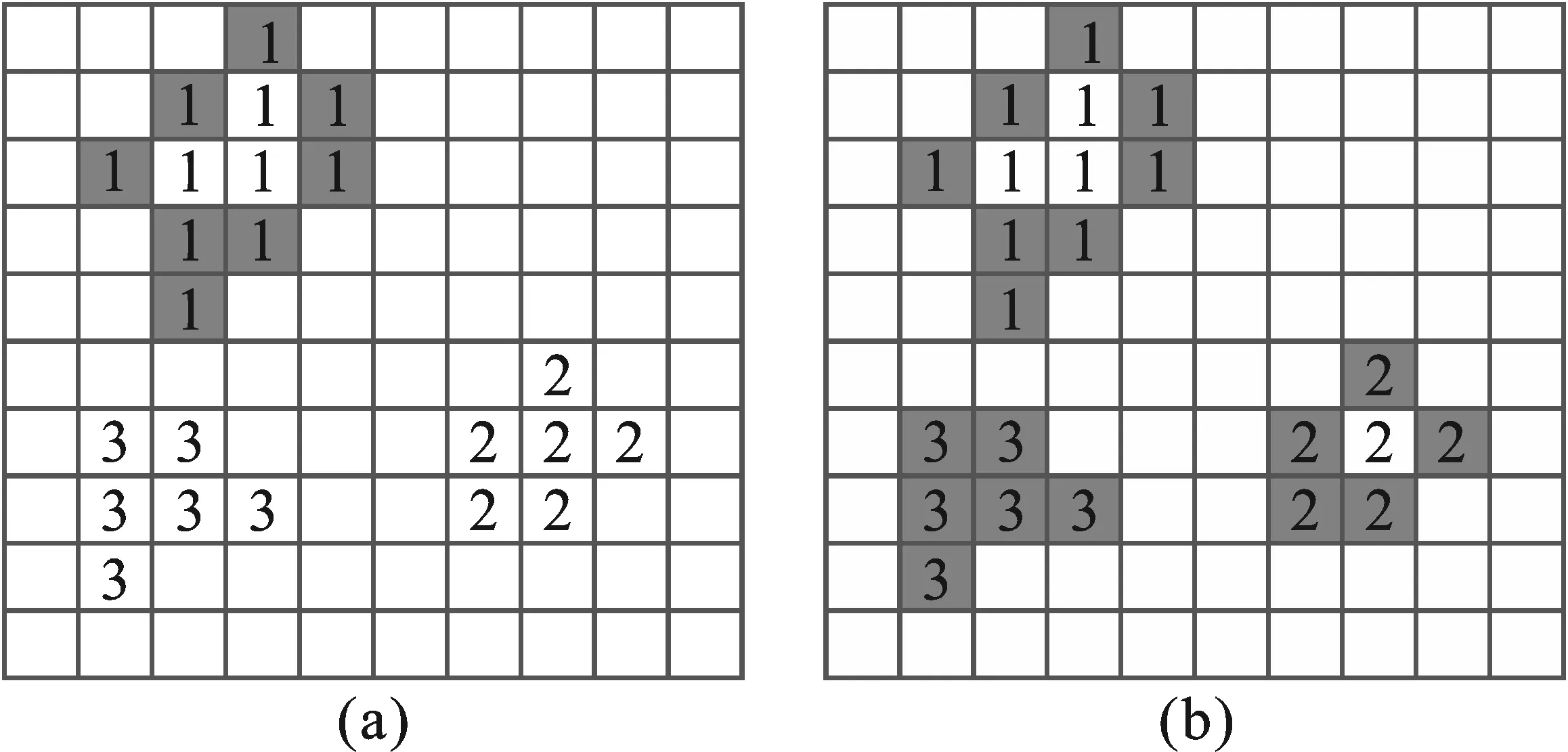

通过以上过程,可以得到编号为“1”的连通域的边界,如图10(a)所示。类似地,可以得到其他编号的连通域的边界,如图10(b)所示。

图10 边界追踪算法结果

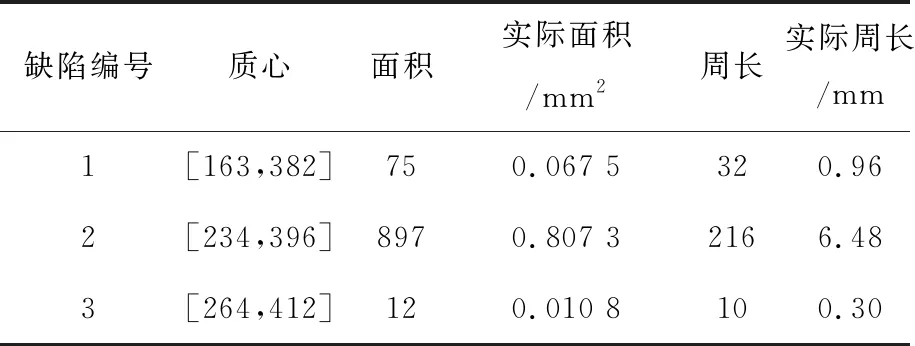

运用边界追踪算法可以得到各个缺陷的边界,并标记在原始图像上,如图11所示,为缺陷标注图像。通过得到边界的链码长度可以得到该缺陷的周长,根据图像像素尺寸和扁平漆包线实际尺寸的比例关系,就可以求出缺陷的实际面积和周长。综上所述,特征提取部分可以提取缺陷的位置、面积、周长等特征,图像的缺陷特征如表1所示。

图11 缺陷标注图像

表1 缺陷检测结果

3 实验结果

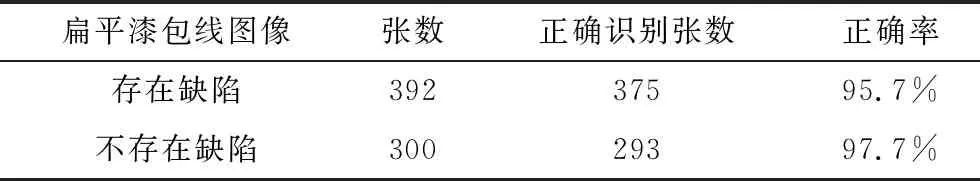

本次实验分别取生产线上多张合格扁平漆包线图像和不合格扁平漆包线图像,使用缺陷帧识别对这种样品图像做出判断。结果如表2所示,合格样品图像共有392张,正确识别375张,识别准确率为95.7%;不合格样品图像共有300张,正确识别293张,识别准确率为97.7%。

表2 缺陷帧识别结果

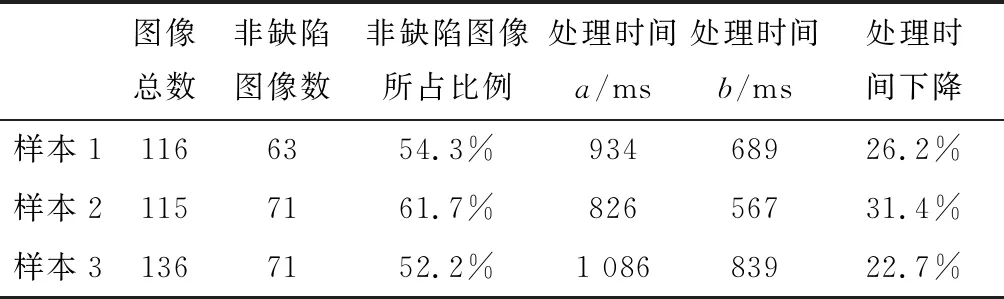

在加入缺陷帧识别前后,为了对比特征提取的处理时间,取3段扁平漆包线样本,分别得到这3段样本中非缺陷帧的比例。对比这3段样本图像在未加入缺陷帧识别时缺陷特征提取的处理时间(表3的处理时间a)和加入缺陷帧识别之后缺陷帧识别处理时间与缺陷特征提取处理时间之和(表3的处理时间b),处理时间的对比如表3所示。当非缺陷帧占图像总数的52.2%时,缺陷特征提取时间下降了22.7%,且随着非缺陷图像比例增高,时间下降比例越高。

表3 处理时间对比

4 结束语

针对扁平漆包线的表面缺陷,本文提出了扁平漆包线表面缺陷在线检测系统。通过实验数据显示,图像中缺陷的识别准确率达到95%。该系统可被推广到其他条带状物体的缺陷检测中。但是在抖动干扰处理上,应该针对该系统做出调整及优化,这也是后续研究的重点。