大型钛精炉用Ф700 mm石墨电极的研制

2021-05-12赵秋培

赵秋培

(中国平煤神马集团尼龙化工公司 , 河南 平顶山 467000)

0 前言

随着钛产业的发展,钛精矿冶炼逐步在工艺技术上朝着设备大型化、自动化,生产规模上向大规模发展。2010年后,国内也积极引进国外先进设备和生产工艺,采用密闭式电炉来代替敞口式电炉熔炼,开发短流程、低能耗、更加清洁的富钛料(TiO2≥90%)生产方法。导电电极的作用是把电能转化为热能,在1 600 ℃左右熔炼钛精矿石,从而获得含TiO272%~95%的钛渣。

国内采用的导电电极有三种形式:自焙电极(电极糊)、炭素电极、石墨电极。自焙电极容易发生电极软断、硬断事故,占非计划停电的30%以上,逐步被淘汰;炭素电极是经振动成型后,经焙烧得到的产品,其各种理化指标较差,工作时承受通过的电流密度较低;石墨电极是经过2 500 ℃高温热处理,其各种理化指标较好,承受的电流密度较高。三种导电电极对比如表1所示。

表1 三种导电电极对比

目前随着炉容的逐步大型化,国内还没有统一的标准来规范,各厂生产的导电电极的质量也是参差不齐。国外先进国家,由于环保要求高、消耗控制严格,都采用石墨化后产品作为导电电极。同类型炉子、同型号产品在国外导电电极的消耗4 kg/t,国内却高至5 kg/t以上。主要原因:①国内在制作导电电极时使用原料质量较差;②制作工艺技术较低,造成了产品质量档次较低,在熔炼时出现氧化快、颗粒脱落的现象,引起能耗高。

1 概况

开封炭素公司是一家以生产大规格超高功率石墨电极为主的公司,拥有先进的设备和生产工艺技术,2014年Ф600 mm、Ф700 mm超高功率石墨电极产品在国内市场占有率分别达到47%、52%。对于开封炭素来讲,开发钛精矿电炉用Ф700 mm石墨导电电极具有很大优势。钛工业的钛渣冶炼技术朝着大型化、规模化发展,在环境保护、节约资源的时代要求下,冶炼设备也由专业大型智能化、高效节能型电炉逐步替代传统的高污染、高能耗的铁合金炉。为适应钛冶炼技术的发展,钛渣冶炼用高品质导电电极代替自焙电极将是大势所趋。

2 技术路线

①对30 MVA的钛精矿电炉进行研究。制定产品质量指标,然后对针状焦、普通石油焦和黏结剂沥青进行研究,进行配方设计,在实验室筛选并确定配方;②对技术装备进行研究。按照下述工艺流程对各个工序逐一进行工艺技术优化,并确定研究重点:原料→配料→混捏→成型→焙烧→浸渍→再焙烧→石墨化→机加工;③制定工业试验技术方案。严格实施及过程控制,对过程产品和最终产品进行测试分析,确保过程产品和最终成品符合方案规定要求。

3 原料、配方设计方案

3.1 原料焦的分析与制作

针对不同厂家的普通石油焦对比测试,优先选择原料厂家。重点分析气胀性、S含量、真实密度、电阻率等因素,从而形成工序工艺技术标准。在配方选择方面:①制定配方表,设计不同石油焦与针状焦的比例(质量比),测算最终产品的电阻率;②根据最终产品对抗热震性的要求,确定粒度组成;③再确定各级粒度的用量,形成多个配方,并通过多次试验,压制成试验品。

3.1.1黏结剂沥青性能分析

通过对不同厂家和不同质量的改质沥青试验分析,并借助先进的沥青黏度仪(XL-1型、RVDV-Ⅱ)测定沥青的黏温性能,为混捏工艺设计提供指导,并利用德国METTLER热分析仪测试沥青的热失重,为焙烧曲线设计提供数据依据。生制品一次焙烧结束后,需要进行浸渍-焙烧工艺以提高产品的体积密度,改善产品的内部结构。由于该工序可以有效改善产品质量,故在实际生产中,为各石墨电极生产厂家广泛采用。

3.1.2配方、粒度及黏接剂用量选择

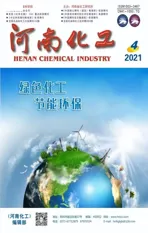

经过多次试验并参照石墨电极的生产技术要求,最终确定普通石油焦原料,其指标参数为:真密度≥2.08 kg/L、热膨胀系数≤2.0×10-6/℃、硫含量≤0.5%,使用黏结性强(β-树脂≥18%)、结焦值高(CV≥57%)的改质沥青做黏结剂,针状焦使用比较熟悉的鞍山煤系针状焦。由于石油焦的体积密度、真密度较低,考虑到制品要具有低气孔率和较高的体积密度,配方中选择<75 μm粒级的用量。由于不同焦炭对沥青的吸附性不同(见图1),计算配方中沥青的用量取决于测定焦炭的吸附性能,沥青用量要满足粒度组成比表面积的要求。

图1 不同焦炭对沥青的吸附性关系

3.2 混捏、成型工艺技术

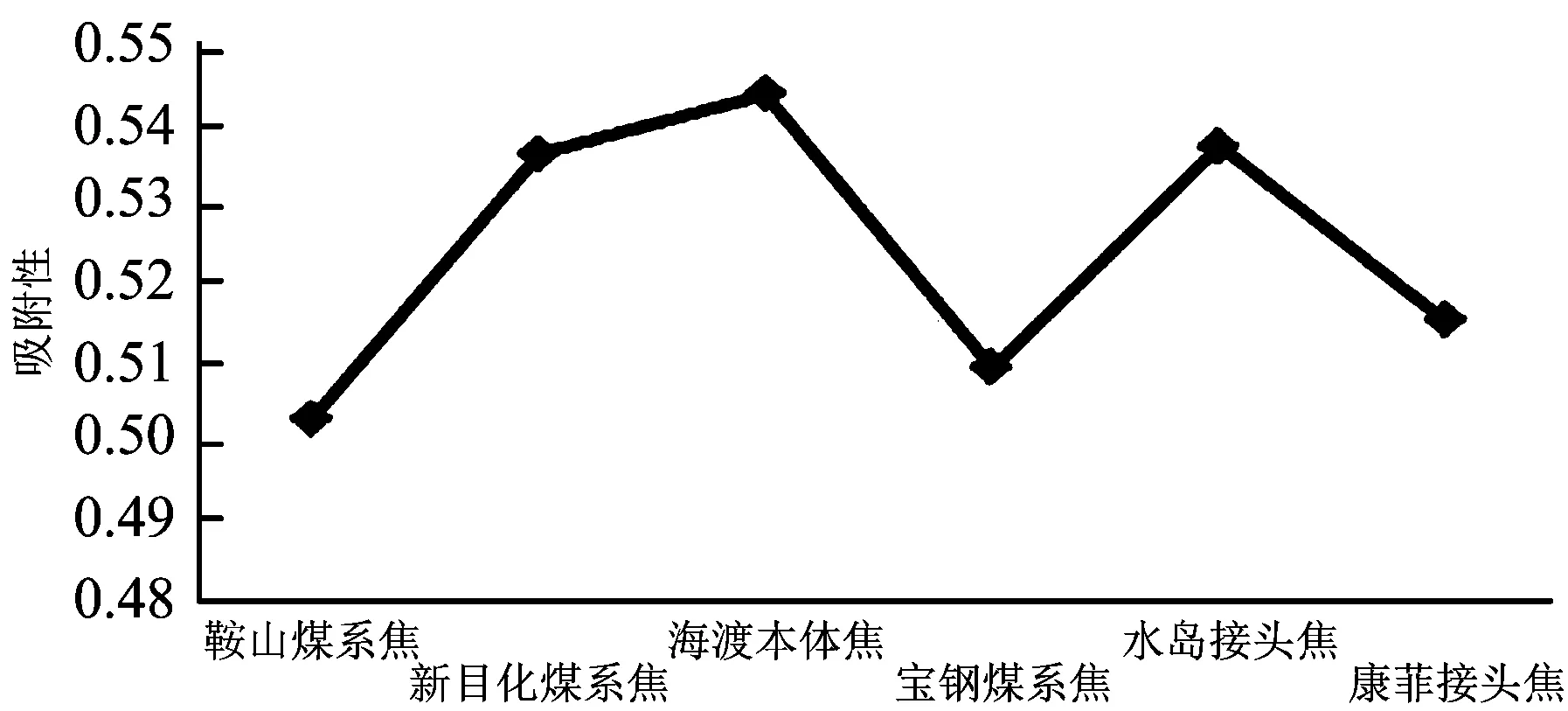

糊料在挤压成型时,由于糊料受张力、压力与剪切力的复杂作用,弹性与塑性变形十分复杂,而且与温度还有十分密切的关系。通过分析沥青黏度曲线选择合适的混捏温度,针对不同原料的针状焦对沥青吸附性的差异,分别确定所使用的沥青用量。使用艾立许混捏锅进行混捏时,适当增加干混时间和湿混时间,使糊料混捏均匀。研究料室与压型咀温度、真空度、真空保持时间、捣固压力、捣固保持时间、挤压速度与挤压压力工艺参数之间的关系,对压型品进行SEM图像分析。

图2 SEM图像

由图2可看出,糊料混捏不均匀,则黏结沥青不能完全覆盖焦粒,成型后留有空隙。糊料混捏均匀,则黏结沥青与骨料的结合密实,没有内部其他缺陷,压型制品的体积密度达到1.72 kg/L以上。

3.3 焙烧、浸渍工艺技术

环式炉焙烧是压型品在隔绝空气的情况下进行高温热处理,使制品中的沥青炭化,把骨料焦结在一起,以得到各项性能较好的制品。炭化过程一般经过以下几个阶段:从室温到200 ℃为预热阶段,此时坯品内黏结剂逐渐软化。从200~300 ℃属于中低温阶段,这一阶段主要排除吸附的水分、碳的氢化物和被分解的轻质馏分,在此期间制品基本无膨胀现象,沥青也不发生化学变化,从300~500 ℃黏结剂进行热分解和分子的聚合反应,形成半焦,随着黏结剂的分解,制品体积膨胀,到500 ℃时黏结剂基本上焦化完毕,膨胀过程也就结束。从500 ℃到850 ℃黏结剂完全焦化形成沥青焦炭,制品逐渐收缩,强度得到提高,电阻率下降。从600 ℃到1 100 ℃已形成的焦炭进一步致密化,体积进一步收缩,制品强度进一步提高。为了使制品焙烧质量趋于均匀,焙烧过程结束后尚需保温一段时间。根据沥青的热失重温度曲线确定焙烧升温曲线,并在焙烧进行实际测温,严格控制关键温度区间300~500 ℃(电极表面温度),采用优质沥青浸渍剂,控制喹啉不溶物含量在2.5%以下,结焦值在45%以上,浸渍增重控制在10%以上,糊料混捏均匀,则黏结沥青与骨料的结合密实,没有内部其他缺陷。

3.4 石墨化技术

石墨化是焙烧品在隔绝空气的情况下,进行的高温热处理(最高温度3 000 ℃以上)过程,使具有无序微晶结构碳有序化,即无定形碳结构转化为石墨晶体结构的过程。所谓无定形碳是指其内部结构而言,实际上它们的內部结构并不是真正的无定形体,而是具有和石墨一样结构的晶体,只是由碳原子六角形环状平面形成的层状结构零乱而不规则,晶体形成有缺陷,而且晶粒微小,含有少量杂质。针对石墨化送电加热升温技术,在测试和分析不同焙烧品理化指标的基础上,利用石墨化送电数学模型,对不同规格制品进行模拟试验研究,测试不同阶段的温度、不同阶段的电极串位移,找到关键温区,优化控制关键温区的升温速率,再修订和优化石墨化送电数学模型。

3.4.1电极串的接触和顶推技术

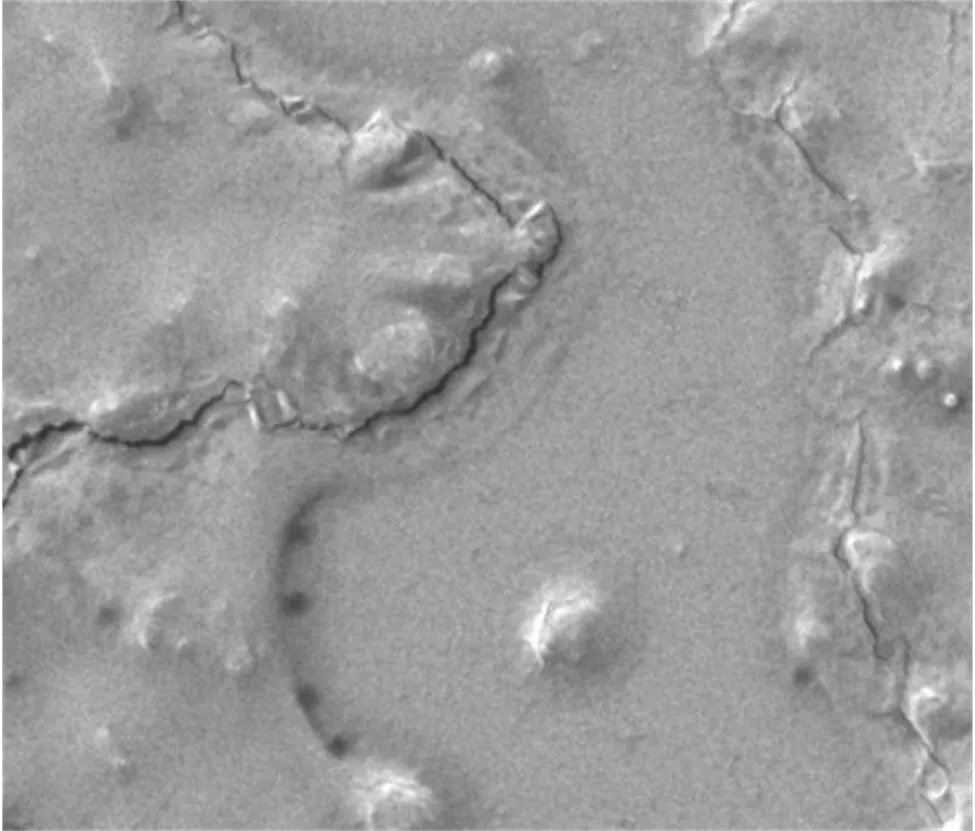

电极串接柱在石墨化时应是一个尽可能均匀的导体,因此电极端面的接触电阻要尽可能的低。电气接触性能受接触面大小、接触面表面性质、接触压力等因素决定。一般地,接触面表面性质对接触电阻的影响大于接触面面积或接触压力。接触压力与接触电阻的关系见图3。

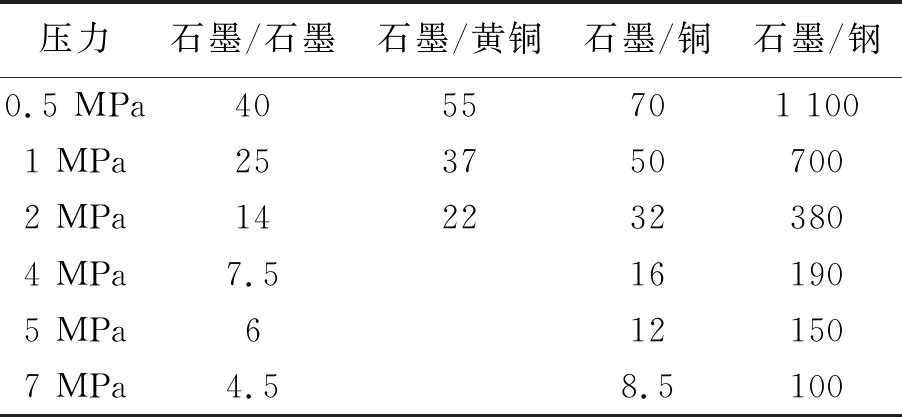

由图3可知,接触压力越大,则接触电阻越小。但由于接触压力的作用,在接触面发生塑性变形。随着接触力的增加,超过材料的弹性极限,材料会产生永久性变形。因此,选择合适的接触压力,使超过材料的屈服极限,达到接触面积增大并一直延续到一平衡状态。这种平衡状态是由一定的接触负荷、接触材料的机械性能、接触形式决定的。不同材料之间的接触电阻见表2。

图3 接触压力与接触电阻的关系

表2 石墨与金属的接触电阻 ×10-6Ω

3.4.2石墨化送电升温技术

碳的石墨化机理:石墨化是高温下固相中的变化,以热能引起的运动为基础,使碳元素微晶结构从无序状态(无定形炭)向有序状态(石墨晶体结构)过渡,也就即是晶体成长和增多晶体内层面有序叠合为主的物理性质的结构变化。石墨化从室温到1 400 ℃左右的加热过程中,主要表现为热膨胀。在1 400~1 800 ℃,为关键温区,无定形炭微晶结构中结合的O、N、S等元素开始不断逸出,突然生产和逸出的气态硫化物产生了更多的微孔,从而发生不可逆膨胀。这种“晶胀效应”可导致最终制品被破坏或体积密度降低。添加抑制剂(如氧化铁),会使其减缓。温度>2 000 ℃时,晶体开始长大串接柱内晶体有序态开始定向,串接柱长度由膨胀转化为收缩。在2 600 ℃以上,受温度制约的物理性质有一点变化,在3 000 ℃下,电阻率和热导率达到最佳值。通过测试石墨化过程中串接柱的长度变化,找到实际关键温区,优化送电曲线,保证制品的质量。

4 工业性试验

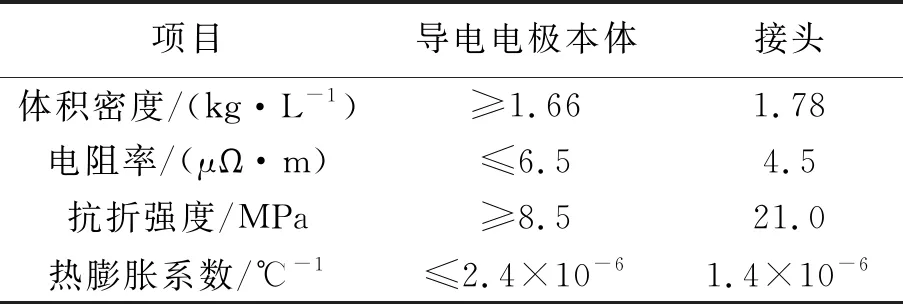

根据实验室研究的结果,开展工业化试验,在试验过程中对生产工艺和设备的一些主要参数进行测量、测试。普通石油焦原料其指标的要求是:真密度≥2.08 kg/L、热膨胀系数≤2.0×10-6/℃、硫含量 ≤0.5%,使用黏结性强β-树脂 ≥18%、结焦值CV≥57%,压型制品的体积密度达到1.72 kg/L以上,用于调整和优化工艺过程,以生产出符合质量标准的产品。产品质量及参数见表3。

表3 产品质量及参数

5 经济效益

该产品的制造成本13 500~14 000元/t,市场销售价格15 500元/t(不含税),可实现利润1 500~2 000元/t。按照3 000 t/a计算,则增加利润450~600万元。

6 效益分析

6.1 社会效益

该项目完成后,增加开封炭素产品结构,促进销售;可以提升国内大型钛精炉用700 mm导电电极的制造水平和产品质量,有效降低电极消耗。该项目完成后可促进我国炭素行业的发展,同时,对国内钛工业、硅工业、磷工业等的发展将做出积极的推动作用,具有明显的社会效益。

6.2 环境效益

制造工艺和流程采用十分先进的超高功率石墨电极工艺流程,没有二次污染,有利于环境保护。本项目的开展,未新增废水、废气、废渣的排放,且项目依托的环保设备运行良好,无环境污染现象发生。