果园有机肥深施机土肥混合分层回填装置研制

2021-05-12袁全春徐丽明闫成功赵诗建

袁全春,徐丽明,牛 丛,马 帅,闫成功,赵诗建,刘 飞,王 坤

果园有机肥深施机土肥混合分层回填装置研制

袁全春,徐丽明※,牛 丛,马 帅,闫成功,赵诗建,刘 飞,王 坤

(中国农业大学工学院,北京 100083)

针对果园有机肥传统深施方式存在的肥料过于集中、利用率低等问题,该研究设计了一种土肥混合分层回填装置。该装置采用绞龙输送回填土肥,并在绞龙间螺旋布置桨叶用以提高土肥混合质量,再通过前、中、后3组混合回填部件将土肥混合物依次回填至施肥沟中,实现分层回填。首先,通过理论计算确定绞龙的结构参数。进一步以混合桨叶侧向角、俯仰角和转速为因素,以有机肥比例相对标准差和颗粒结构间法向接触力为评价指标,进行离散元仿真试验。仿真结果表明,桨叶侧向角、俯仰角和转速分别为90°、60°和200 r/min时,有机肥比例相对标准差为40.35%,颗粒结构间法向接触力为0.33 N,混合均匀度最高,且接触力较小。在最优桨叶参数的基础上,通过仿真试验得到,混合均匀度先随桨叶布置区域长度的增加而提高,当长度大于400 mm时趋于稳定。理论计算和台架试验结果表明:当前、中、后卸料口导流板倾斜角度分别为70°、65°、50°时,各层的土肥在施肥沟的整个宽度范围内可以均匀分布,提高分层质量。有机肥比例相对标准差与仿真试验结果的相对误差为0.11%,表明仿真优化结果可靠,该装置混合性能较好,可满足土肥混合作业要求。

农业机械;装置;有机肥;混合;分层施肥;离散元仿真

0 引 言

果园秋季深施有机肥是生产过程中重要的作业环节,影响果品品质和产量[1]。有机肥深施施肥量较大,肥料过于集中会损伤果树根系,且肥料不易被吸收,易残留在土壤中,造成土壤污染,将土壤与有机肥充分混合能够提高有机肥利用率,减轻土壤污染。由于果园不同深度土壤养分不同,果树根系分布不同,单层施肥存在肥料利用率低的问题,按需分层施肥十分必要。因此,研究土肥混合及分层施用技术具有重要意义。

目前,国内外学者对土壤和肥料的混合做了一些相关研究[2-6]。Ucgul等[7]研究了一种旋转铲,能够将地表的肥料混合进土壤中,改善土壤特性;并采用数字图像处理和离散元仿真技术,量化了旋转铲的混合能力。张平平[8]设计了一种果树精量施肥机,采用螺旋绞龙将开沟抛出的土壤和肥箱排出的肥料混合后回填至沟中;并通过仿真试验得到,绞龙转速对混合均匀性的影响最显著,其次是绞龙长度和螺距。刘彪[9]设计了一种果园施肥机,通过旋转的刀盘将土壤和肥料在沟中混合;肖宏儒等[10]设计了一种双螺旋开沟施肥机,采用螺旋叶片开沟松土,同时将从中间空心轴抛出的肥料与土壤搅拌混合。目前果园有机肥深施作业中,土肥混合方式主要有直接在沟中混合和混合后再回填至沟中2种,均是全层混施,忽视了不同土层的差异。对分层施肥的研究目前主要集中在大田化肥施用领域[11-12],果园有机肥分层混施的研究鲜见报道。

本文拟设计一种土肥混合分层回填装置,采用螺旋绞龙将土壤和有机肥回填至施肥沟中,在绞龙间沿螺旋线布置桨叶使土肥在回填过程中混合均匀,并通过前、中、后3组混合回填部件实现土肥分层回填施用。通过理论计算确定回填绞龙和卸料口参数,采用离散元仿真方法研究桨叶配置对混合均匀性的影响,并求解最优桨叶配置。旨在实现土肥混合分层施用,提高有机肥利用率,为有机肥精细化深施提供技术支撑。

1 土肥混合分层回填装置整体结构及工作原理

1.1 整体结构

本文设计的土肥混合分层回填装置位于开沟装置的后侧、排肥装置的下侧(图1a),整体结构如图1b和图1c所示,分为混合回填主体和三点悬挂2部分。混合回填主体主要包括机架、前中后3组混合回填部件、限深轮和传动链轮链条等,混合回填部件由螺旋绞龙和沿螺旋线布置的桨叶等组成。该装置是有机肥深施机的一部分,增加三点悬挂便于单独进行试验。

1.2 工作原理

作业时,土肥混合分层回填装置由拖拉机动力输出轴提供动力,驱动混合回填部件旋转。有机肥深施机开沟装置将土壤抛至土肥混合分层回填装置的左前侧(以作业方向为前),同时排肥装置分3路将有机肥排出,分别落至3组混合回填部件左侧的喂料口处。土肥混合物进入混合回填部件,在螺旋绞龙的作用下向卸料口输送,并在桨叶的作用下混合均匀,最终由卸料口排出落入沟中。土壤和有机肥通过前中后混合回填部件先后落入沟中,实现了有机肥分层施用,并与土壤混合均匀。

1.3 主要技术参数

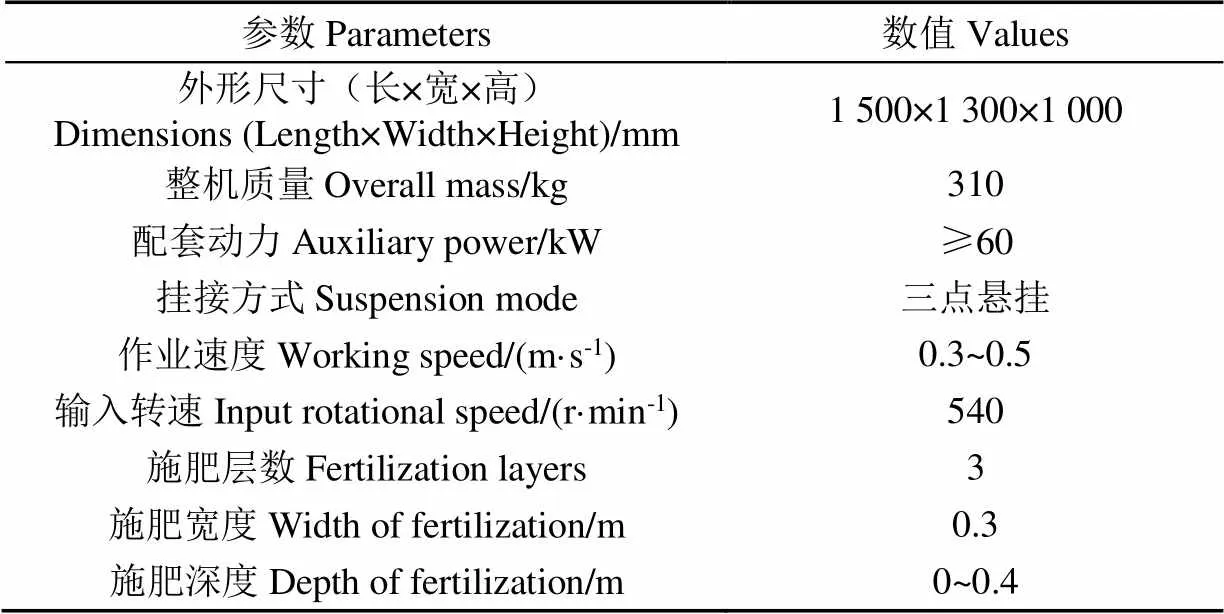

结合果园秋季有机肥深施农艺要求,并实现土壤和有机肥混合及分层施肥,确定土肥混合分层回填装置主要技术参数,如表1所示。

表1 土肥混合分层回填装置主要技术参数

2 关键部件设计

2.1 回填绞龙

本文选择螺旋绞龙输送回填土肥混合物,并根据作业要求确定绞龙参数[13-15]。施肥沟每米的体积为0.12 m3,故每组混合回填部件每米需要输送回填的土肥混合物最大体积约为0.04 m3;机组最大前进速度约为0.5 m/s,故每小时需要输送回填的量约为72 m3。绞龙外径和输送量公式为

式中为螺旋直径,m;为每小时的输送量,t/h;为物料特性系数;为填充系数;为物料堆积密度,t/m3;为倾角系数;为螺距;为转速,r/min。

物料特性系数取0.05,填充系数取1,绞龙作业时为水平状态,故倾角系数取1,由公式(1)计算得到螺旋直径为0.277 m,取为0.280 m。螺距取0.200 m。根据绞龙输送能力公式(2),计算得到绞龙转速最小为98 r/min才能达到理论输送量。

2.2 混合桨叶

本文在螺旋绞龙间沿螺旋线布置桨叶提高土肥混合均匀度,桨叶的结构如图2所示。参考相关文献[16-17],对土肥混合均匀度有影响的桨叶配置参数主要有桨叶侧向角(桨叶与旋转轴横截面的夹角,图示角度为90°)俯仰角(桨叶与桨叶立柱横截面的夹角,图示角度小于90°)、转速、单圈螺旋线上桨叶的个数(简称桨叶个数)和桨叶布置区域长度。本文将通过离散元仿真试验研究各参数对混合均匀度的影响,并求解最优的桨叶配置参数。

土肥混合分层回填装置有3组混合回填部件,结合排肥装置的设计,前、中、后混合回填部件的长度分别设计为700、900和1 100 mm,喂料区域和卸料区域长度均为200 mm,混合区域长度分别为300、500和700 mm。本文对前混合回填部件进行仿真试验,求解桨叶最优配置参数。3组混合回填部件仅混合区域长度不同,混合过程及原理相同。混合均匀度随着混合时间的增加而提高[16],直至增加到极限值,不再变化;即在一定范围内,混合区域内桨叶布置区域长度越大,混合均匀度越高,规律较为明确。故不重复求解最优配置参数。考虑桨叶布置区域长度增加到一定数值,混合均匀度将不再提高,为避免不必要的桨叶布置,故在最优配置参数的基础上再研究混合区域内桨叶布置区域长度对混合均匀度的影响,确定中、后混合回填部件的桨叶布置区域长度。

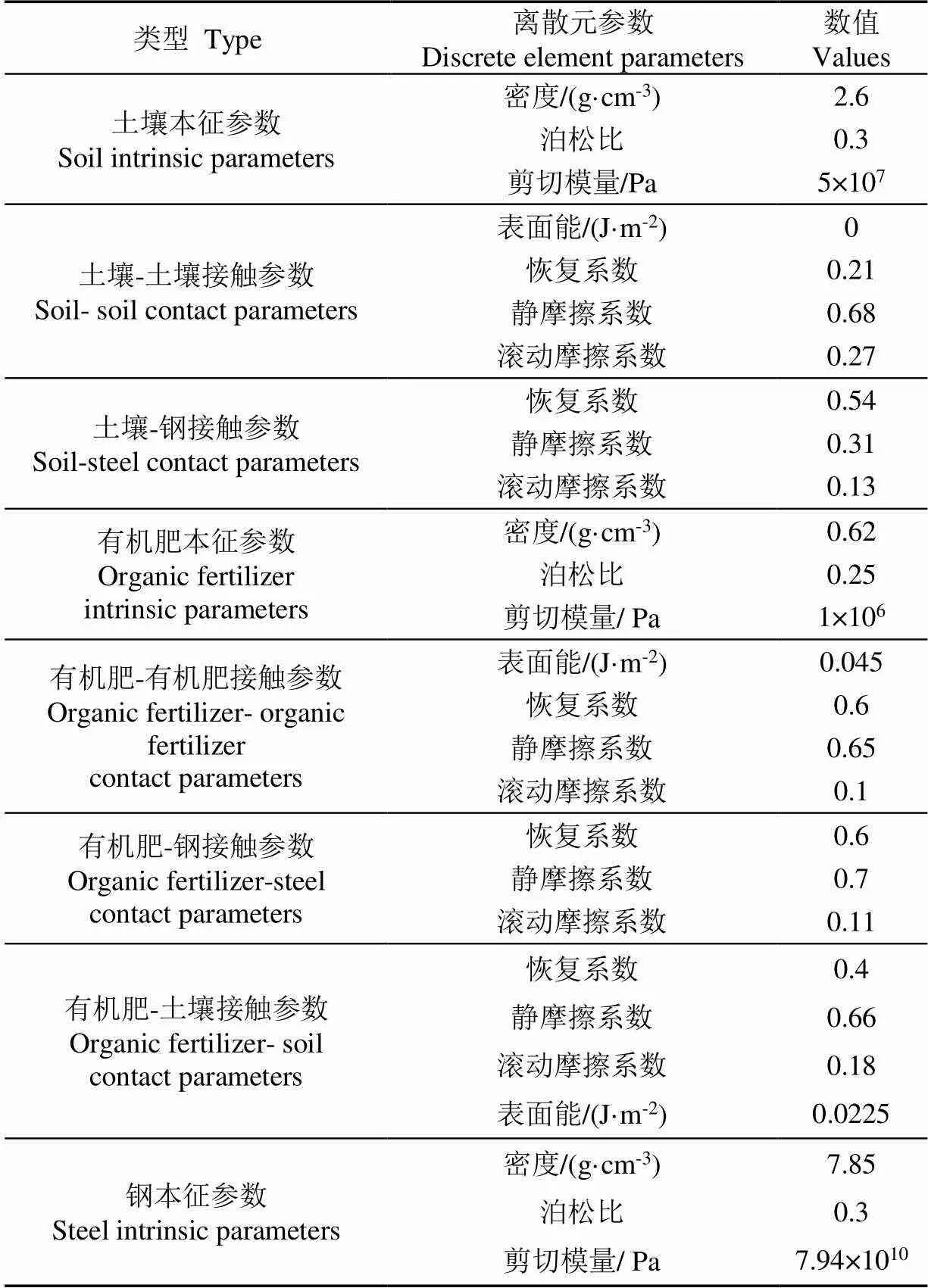

2.2.1 EDEM仿真模型及仿真参数

在SolidWorks软件中建立单组混合回填部件及壳体的简化模型,导入EDEM软件中;并根据需要回填的土壤和有机肥最大量,在EDEM软件中建立宽200 mm、高200 mm的土层和宽200 mm、高50 mm的肥层,仿真模型如图3所示。根据缩放理论[20],将离散元参数进行相应修改后,采用大粒径颗粒进行仿真并不影响结果。由于颗粒量巨大,为缩短仿真时间,本文将颗粒粒径放大为6 mm,土壤和有机肥离散元参数参考相关文献[18-19],如表2所示。

表2 离散元参数

根据实际作业情况,仿真时时间步长为3×10-5s,数据保存间隔为0.01 s,仿真网格为3倍颗粒半径[21-22]。混合回填部件以0.5 m/s的速度沿前进方向运动,同时以设定的转速绕轴转动,作业时间为2.5 s。土壤和有机肥由喂料区域进入,在混合区域混合,最后在卸料区域由卸料口排出。

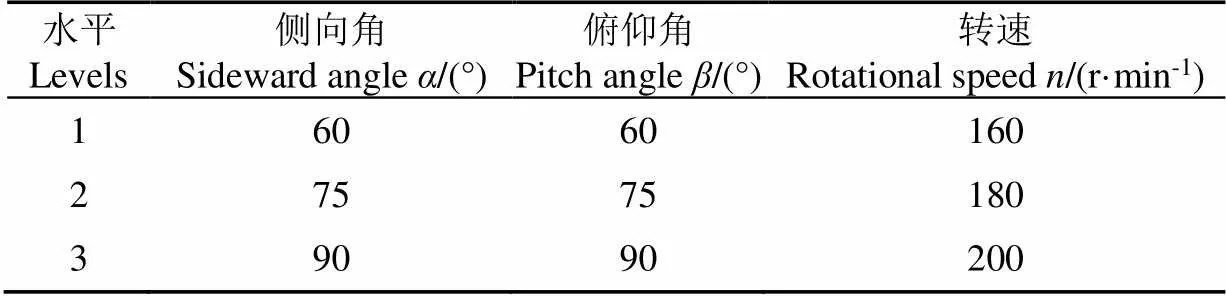

2.2.2 响应面试验设计

由图2可知,当桨叶侧向角<90°(图中标示桨叶左低右高)时,桨叶对颗粒的作用方向沿旋转轴向左,与螺旋绞龙的输送方向相反;当>90°时,桨叶对颗粒的作用方向沿旋转轴向右,与螺旋绞龙的输送方向相同。桨叶对颗粒的作用方向与螺旋绞龙作用方向相反时更利于颗粒相对运动,提高混合均匀度[23-24];预试验结果表明较大的侧向角可以得到较高的混合均匀度,故选择的范围为60°~90°。当桨叶俯仰角<90°时,桨叶对颗粒的作用方向沿绞龙直径方向指向旋转轴;当>90°时,桨叶对颗粒的作用方向沿绞龙直径方向背向旋转轴。当桨叶对颗粒有向外的作用时,由于土壤和有机肥具有一定的黏性,容易粘结在外侧圆筒上。预试验结果表明较大的俯仰角可以得到较高的混合均匀度,故选择的范围为60°~90°。混合回填部件的转速越高,混合均匀度一般越高,但也可能出现偏析,同时转速的增加导致功耗的增大[25]。根据回填量所必须的转速,并参考触土机具转速,选择转速的范围为160~200 r/min。预试验结果表明单圈螺旋线上桨叶的个数为3时,混合均匀度最高,故选择3个桨叶。综上,试验因素水平表如表3所示。

表3 交互试验因素水平表

在颗粒混合的研究中[16],常采集多个样本,统计各样本中目标颗粒数量占总颗粒数量的比例,并计算其相对标准差(式(3)~(4)),以表征混合均匀度;相对标准差越小,颗粒混合均匀度越高。本文以有机肥比例(样本中有机肥颗粒数量占总颗粒数量的比例)相对标准差为评价指标,评价不同侧向角俯仰角和转速对土肥混合均匀度的影响。使用采样的方法计算有机肥比例相对标准差,将卸料口处的颗粒划分为若干个样本,统计每个样本中有机肥比例,剔除颗粒总数小于4的样本,并计算有机肥比例相对标准差。仿真到1.5 s时颗粒可以稳定的从卸料口排出,所以在1.5~2.4 s范围内,每隔0.1 s 计算一次有机肥比例相对标准差,取10次结果的平均值。相对标准差对样本尺寸很敏感,当样本尺寸小于5倍粒径时,对结果影响较小[26]。所以,将样本的大小设置为30 mm×30 mm×30 mm的立方体,共30个样本。预试验结果表明,侧向角俯仰角和转速对颗粒结构间法向接触力影响较大,对颗粒结构间切向接触力和颗粒间法向、切向接触力影响较小。选择混合区域混合回填部件与颗粒的法向接触力作为评价指标评估装置功耗大小,数据直接由离散元仿真软件输出。

2.2.3 响应面试验结果分析

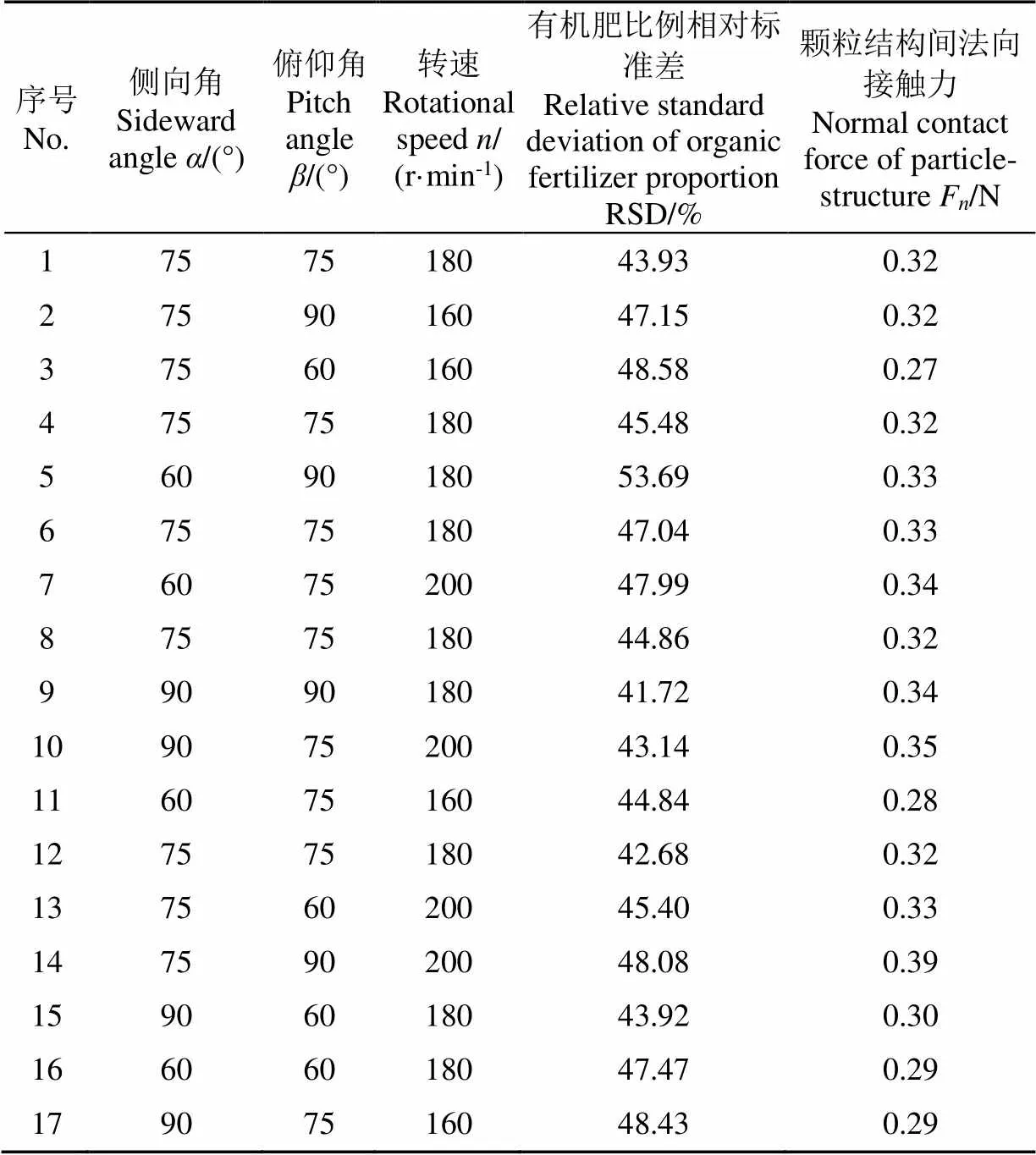

Box-Behnken响应面试验,5个中心点,共17次试验,试验方案及结果如表4所示。

表4 响应面试验方案及结果

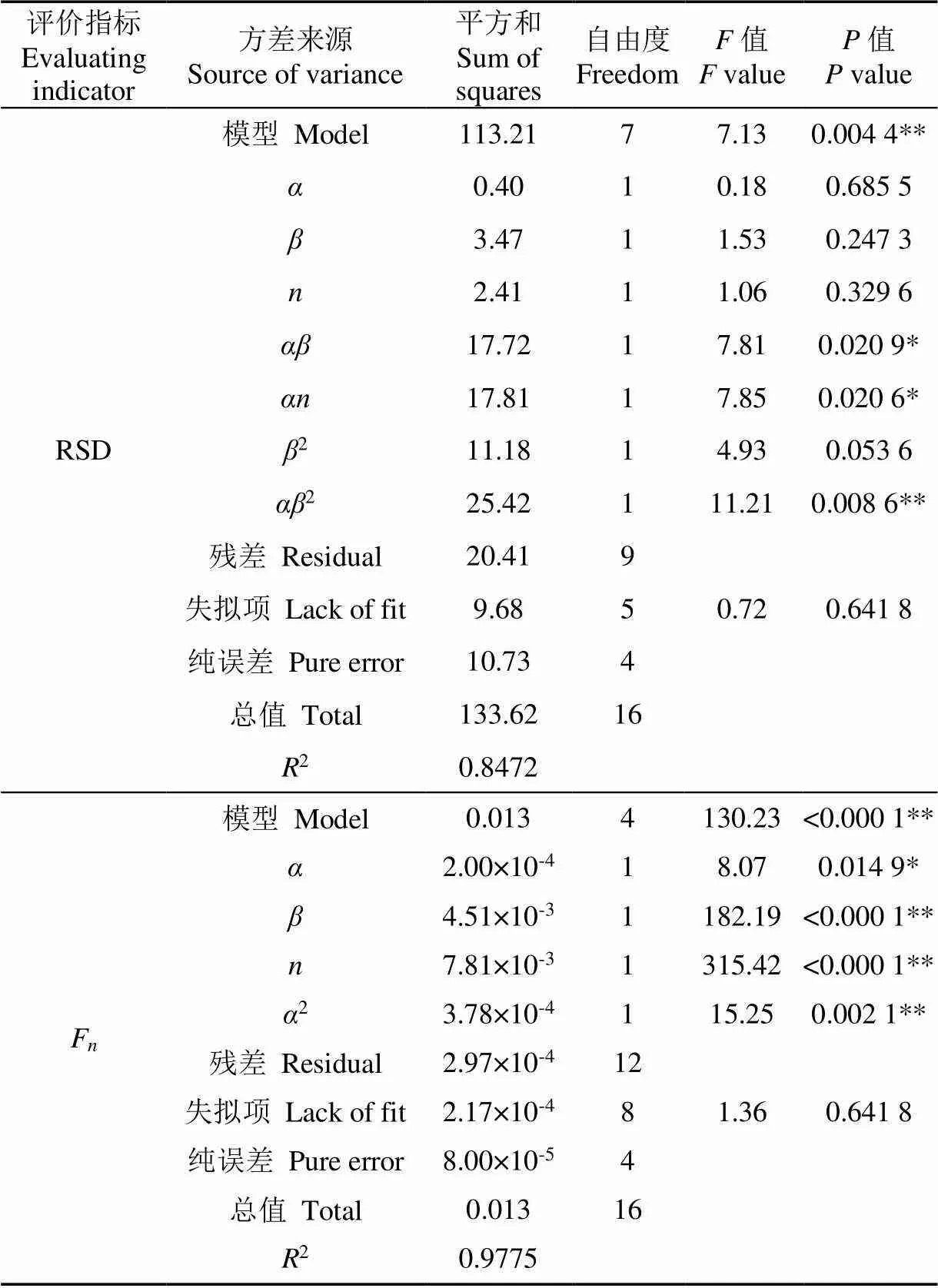

使用Design-Expert软件对试验结果进行处理[27],采用修正模型分别建立RSD和F的回归模型,并进行显著性分析,如表5所示。由表5可知,RSD和F回归模型的值均小于0.01,失拟项值均大于0.05,说明回归有效,拟合较好。影响RSD的显著项有、和2,回归方程如式(5)所示。影响F的显著项有、、和2,回归方程如式(6)所示。

RSD=387.26−4.00−12.22+0.50+0.15−

7.03+0.092−1.062(5)

F=−0.34+6.63×10-3+1.58×10-3+

1.56×10-3−4.20×10-52(6)

由表5可知,侧向角与俯仰角()、侧向角与转速()具有交互作用,由生成的响应曲面图(图4)分析两组交互因子对RSD的影响规律。各因素取较大值时,RSD较小,混合效果较好,因为增加了桨叶与颗粒的接触面积,提高了颗粒的运动速度。RSD随侧向角的增大而减小,较大的侧向角有利于混合均匀度的提高。俯仰角和转速对RSD的影响规律均受侧向角的影响,当侧向角较小时,俯仰角和转速取较小的值可以得到较高的混合均匀度;当侧向角较大时,俯仰角和转速取较大的值可以得到较高的混合均匀度。

表5 回归模型方差分析

注:**表示极显著,*表示显著。

Note: ** means extremely significant, * means significant.

2.2.4 桨叶参数最优组合

评价指标RSD和F越小越好,利用Design-Expert的Optimization-Numerical模块,以RSD和F最小为目标,求解桨叶参数最优组合。桨叶参数对RSD和F的影响相反,无法同时使2个评价指标达到最小值,本文以获得较高的混合均匀度为主要目的,求解时RSD和F的比重分别为80%和20%。求得桨叶参数、和的最优组合为90°、60°和200 r/min,以此参数组合进行仿真试验,试验结果为RSD=40.35%,F=0.33 N,混合均匀度最高,且颗粒结构间法向接触力较小。

2.2.5 桨叶布置长度的确定

随着桨叶布置区域长度的增加,总桨叶个数增加,颗粒混合的时间增加,有利于提高颗粒混合均匀度。前、中、后混合回填部件混合区域的长度分别为300、500和700 mm,由于桨叶有一定宽度,在混合区域两端各需50 mm,故桨叶布置区域长度最大值分别为200、400和600 mm。以混合区域长度为300、400、500、600和700 mm(桨叶布置区域长度分别为200、300、400、500和600 mm)分别建立混合回填部件结构模型进行仿真试验,桨叶参数为=90°、=60°、=200 r/min、单圈螺旋线桨叶个数为3个。根据上文的方法计算RSD,试验结果如图5所示。RSD随着桨叶布置区域长度的增加而减小,当>400 mm时,RSD趋于平稳。结果表明,桨叶布置区域长度的增加有利于颗粒混合均匀度的提高,但当>400 mm时,颗粒混合均匀度达到极限,不再提高。根据试验结果,前混合回填部件桨叶布置区域长度设置为最大值200 mm,在整个混合区域内布置。中混合回填部件桨叶布置区域长度设置为最大值400 mm,在整个混合区域内。后混合回填部件桨叶布置区域长度设置为400 mm,在混合区域靠近卸料口的一侧500 mm范围内布置。

2.3 卸料口

由于施肥沟较宽,在混合回填部件的抛送作用下,土肥混合物会集中在沟的一侧,形成一个斜面,导致分层施肥后在同一深度两侧施肥量不同的现象,分层质量不佳。所以,本文在卸料口处设计了导流板,使一部分土肥混合物分布在沟的另一侧,同时为了提高通过性,将卸料口长度增加至200 mm,如图6a所示。

如图6b所示,颗粒在导流板的作用下落到沟的另一侧,导流板的倾斜角度影响颗粒下落的位置,进而影响颗粒分布的均匀度。颗粒在卸料口处的运动较为复杂,简化为颗粒在重力和摩擦力的作用下速度从0增大到时滑出卸料口,则速度的计算公式如式(7)所示;颗粒滑出卸料口后,做抛物运动,其在纵向和横向的位移如式(10)~(11)所示。落入沟中的颗粒距施肥沟右侧壁的距离如式(12)所示,联立式(7)~(12)得到落入沟中的颗粒距施肥沟右侧壁的距离与导流板倾斜角度、施肥深度的关系。

由于肥料占一定的体积,开沟所抛土壤无需全部回填,故混合回填部件距离地面有一定的高度,即=0.05 m。卸料口长度为0.2 m,为均匀分流,取D=0.1 m。混合物中有土壤和有机肥,取土壤-钢板静摩擦系数和有机肥-钢板静摩擦系数的平均值,故取0.5。施肥沟宽0.3 m,为了使颗粒分布均匀,经导流板落入沟中的混合物应均匀分布在沟的左半侧,即土壤中心距离右侧壁的距离为0.225 m,颗粒流的宽度约为0.1 m,故与导流板接触的颗粒落点距施肥沟右侧壁的距离P应为0.175 m。下层的施肥深度1为0.26~0.4 m,中层的施肥深度2为0.13~0.26 m,上层的施肥深度3为0~0.13 m。根据式(12),前、中、后卸料口导流板的倾斜角度分别为70°、65°和50°时能使颗粒分布均匀。

式中为颗粒和导流板的摩擦系数;为重力加速度,m/s2;为颗粒运动时间,s;P为颗粒距施肥沟右侧壁的距离,m。

3 台架试验

3.1 卸料口抛撒性能试验

卸料口导流板的角度影响土肥混合物落入沟中的位置,进而影响分层质量,测试按照理论计算的倾斜角度安装的前中后卸料口导流板的抛撒性能,评价分层质量。

3.1.1 试验条件及方法

试验地点为中国农业机械化科学研究院土壤植物机器系统技术国家重点实验室,试验地土壤为砂壤土(含水率20%);试验中所用动力由土槽试验台提供,试验机具为按照仿真优化的参数加工的土肥混合分层回填装置样机,作业部件转速200 r/min,作业速度为0.5 m/s;试验中所用的测量工具有土壤水分仪(TDR150)、转速仪(Lotron DT-2236B)、卷尺(量程:30 m,精度:2 mm)和钢尺(量程:500 mm,分度值:1 mm)。

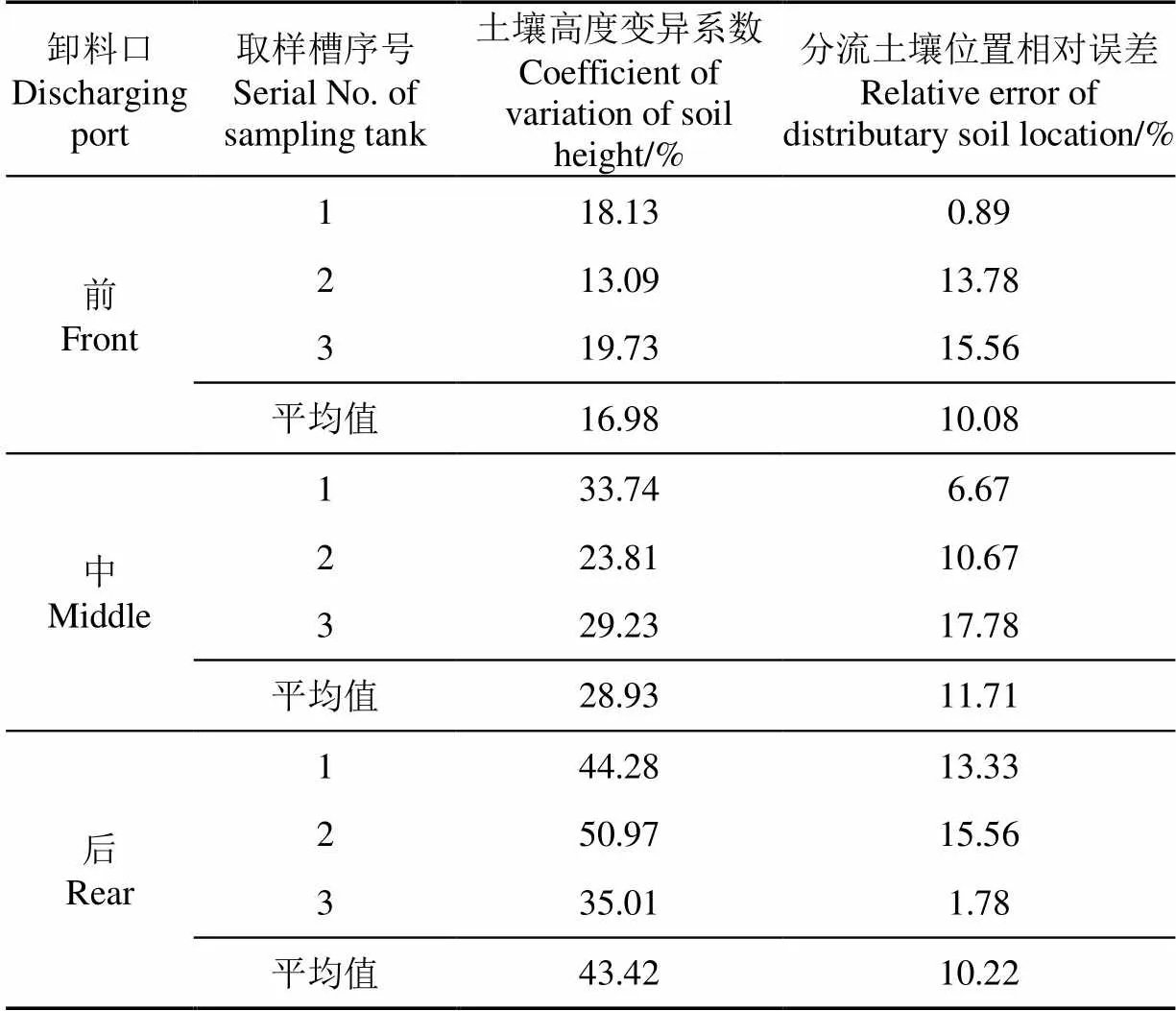

参考行间施肥机试验方法[28],试验前将土壤含水率调整到实际田间作业时的数值(约为20%),并开一条宽0.3 m、深0.4 m、长15 m的沟,在沟的中间等间隔放置3个取样槽。在沟的左侧、前混合回填部件喂料口对应的位置筑一条宽0.2 m、高0.2 m、长15 m的土垄,如图7a所示。试验时,装置混合回填部件(图7b)的喂料口与土垄对齐,施肥沟处于卸料口下方。作业完成取出取样槽,如图7c所示,每个取样槽取10个点测量土壤高度,并记录数据,计算变异系数。取样槽中各测量点的土壤高度变异系数越小,表明各点土壤高度差异越小,表面越平整,卸料口抛撒的土壤越均匀,分层质量越好。

导流板的作用是使一部分土壤落入施肥沟的左侧,避免集中在右侧,当经导流板落入沟中的土壤中心距离右侧壁的距离为0.225 m时,分流的土壤能够均匀的分布在沟的左半部分,提高整个沟中土壤分布的均匀性。测量经导流板落入施肥沟中的土壤中心距离施肥沟右侧壁的距离,计算与理论值(0.225 m)的相对误差;3个取样槽取平均值。

测量完成后将取样槽中的土刮平,以同样的方法继续测试中卸料口和后卸料口抛撒性能。共进行3次试验。

3.1.2 结果分析

卸料口抛撒性能试验结果如表6所示,前中后卸料口排出的土壤高度变异系数平均值分别为16.98%、28.93%和43.42%,导流板分流的土壤下落位置相对误差平均值分别为10.08%、11.71%和10.22%。表明卸料口导流板起到了明显的分流作用,避免了土肥混合物集中于沟的一侧,在保证不堵塞的情况下,显著提升分层质量。

3.2 土肥混合性能试验

3.2.1 试验条件及方法

土肥混合性能试验条件与卸料口抛撒性能试验相同,试验所用肥料为发酵羊粪有机肥(含水率0,粒径≤10 mm),并使用氧化铁蓝色染料染色。

作业速度影响颗粒填充率,填充率随作业速度的提高而增大,已有研究表明填充率越小,混合均匀性越好[18]。本文不再进行作业速度对混合均匀性影响的研究,以填充率最大时的速度0.5 m/s进行试验。该装置的前中后混合回填部件混合机理相同,且全功能试验难以对3层土肥混合物分别取样,无法提供数据支撑,故为了方便取样计算,只测试较短的前混合回填部件的混合性能。

表6 卸料口抛撒性能试验结果

与卸料口抛撒性能试验相同,开沟筑垄;并在其上按30 m3/hm2(底层最大施肥量)的肥量均匀布置染成蓝色的有机肥,如图8a所示。试验时,调整机具位置,使土垄正对装置喂料区域,施肥沟处于卸料口下方。试验完成后,在沟中选择长0.5 m、宽0.3 m的区域,按五点取样法用200 cm3的环刀各取样5次,如图8b所示。间隔2 m选择1个区域,共选择3个区域。

为了计算所取样本中的有机肥比例,进而计算有机肥比例相对标准差,评价混合性能。本文根据土肥粒径大小,将所取样本在长280 mm、宽220 mm的盒子中平铺,并使用图像采集装置(图9a)采集土肥混合物图像(分辨率2841×3728),采用图像处理技术[29-30]对获取的图像进行图像分割、形态学处理和有机肥区域面积比例计算等操作,获取每个样本中有机肥比例(图9b),记录数据并计算有机肥比例相对标准差,3个取样区域取平均值。

3.2.2 结果分析

经计算得到,台架试验中有机肥比例相对标准差为18.03%。相对标准差对样本尺寸大小比较敏感,仿真试验中可以采集较小尺寸的样本,但台架试验中难以采集。为了验证离散元模型的准确性及仿真优化结果的可靠性,在以最优桨叶参数进行的仿真试验中,设置样本尺寸大小与台架试验一致,计算有机肥比例相对标准差,其值为18.01%。台架试验结果的相对误差为0.11%,表明离散元模型准确,仿真优化结果可靠,根据优化的参数加工的土肥混合分层回填装置混合性能较好。

4 结 论

1)通过仿真试验得到,当混合桨叶的侧向角、俯仰角和转速分别为90°、60°、200 r/min时,有机肥比例相对标准差为40.35%,颗粒结构间法向接触力为0.33 N,混合均匀度最高,且颗粒结构间法向接触力较小。在最优桨叶参数的基础上进行仿真试验得到,颗粒混合均匀度随着桨叶布置区域长度的增加而提高,当400 mm时趋于稳定。

2)通过理论计算和台架试验得到,当前、中、后卸料口导流板的倾斜角度分别为70°、65°、50°时,各层的土肥混合物在施肥沟的整个宽度范围内分布比较均匀,避免集中在沟的一侧,在保证不堵塞的情况下,提高了分层质量。

3)土肥混合性能台架试验中,有机肥比例相对标准差与仿真试验结果相对误差为0.11%,表明离散元模型准确,仿真优化结果可靠,根据优化的参数加工的土肥混合分层回填装置混合性能较好,能够满足有机肥深施作业中的土肥混合要求。

[1]许广敏,吴文莹,张柯, 等. 葡萄秋施基肥重要性及施肥方法[J]. 河北果树,2017(6):31.

[2]黄跃. 果园开沟施肥混肥回填装置研究[D]. 保定:河北农业大学,2019.

Huang Yue. Research on Ditching-fertilizing-mixing Fertilizing-backfilling Device for Orchard[D]. Baoding: Hebei Agricultural University, 2019. (in Chinese with English abstract)

[3]赵春,吴雪梅. 基于EDEM离散元法的土肥混合过程分析[J]. 中国农机化学报,2019,40(7):178-182.

Zhao Chun, Wu Xuemei. Analysis of soil fertilizer mixing process based on EDEM discrete element method[J]. Journal of Chinese Agricultural Mechanizatino, 2019, 40(7): 178-182. (in Chinese with English abstract)

[4]金丽丽,姬长英,方会敏, 等. 变量施肥机连续混合装置中肥料颗粒运动的数值分析[J]. 浙江农业学报,2015,27(2):261-265.

Jin Lili, Ji Changying, Fang Huimin, et al. Numerical simulation of mixing process of fertilizer particles in continuous mixer of variable rate fertilizer applicator[J]. Acta Agriculturae Zhejiangensis, 2015, 27(2): 261-265. (in Chinese with English abstract)

[5]刘宏新,相斌斌,安晶玉, 等. 机械式固态肥在线均质混合系统设计与混合机理分析[J]. 东北农业大学学报,2018,49(11):88-96.

Liu Hongxin, Xiang Binbin, An Jingyu, et al. Design and mixing mechanism analysis of on-line homogeneous mixing system for mechanical solid fertilizer[J]. Journal of Northeast Agricultural University, 2018, 49(11): 88-96. (in Chinese with English abstract)

[6]徐丽明,袁全春,马帅,等. 一种有机肥深施机的水平螺旋式聚土混肥施肥装置:ZL201821643639.1[P], 2019-07-23.

[7]Ucgul M, Saunders C, Li P L, et al. Analyzing the mixing performance of a rotary spader using digital image processing and discrete element modelling (DEM)[J]. Computers and Electronics in Agriculture, 2018, 151: 1-10.

[8]张平平. 果树土肥搅拌精量控制施肥机的设计与仿真[D]. 泰安:山东农业大学,2016.

Zhang Pingping. The Fruit Trees Soil Mixing Precise Control Machinery Design and Simulation[D]. Tai’an: Shandong Agricultural University, 2016. (in Chinese with English abstract)

[9]刘彪. 果园有机肥旋切变深施肥机的研究与试验[D]. 南京:中国农业科学院,2018.

Liu Biao. Research and Experiment of Orchard Organic Fertilizer Rotary Cutting and Adjustable Depth Fertilizing Machine[D]. Nanjing: Chinese Academy of Agricultural Sciences, 2018. (in Chinese with English abstract)

[10]肖宏儒,赵映,丁文芹, 等. 1KS60-35X型果园双螺旋开沟施肥机刀轴设计与试验[J]. 农业工程学报,2017,33(10):32-39.

Xiao Hongru, Zhao Ying, Ding Wenqin, et al. Design and experiment on blade shaft of 1KS60-35X type orchard double-helix trenching and fertilization machine [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(10): 32-39. (in Chinese with English abstract)

[11]祝清震,武广伟,陈立平,等. 基于旋耕覆土的冬小麦基肥分层定深施用装置设计[J]. 农业工程学报,2018,34(13):18-26.

Zhu Qingzhen, Wu Guangwei, Chen Liping, et al. Design of stratified and depth-fixed application device of base-fertilizer for winter wheat based on soil-covering rotary tillage[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(13): 18-26. (in Chinese with English abstract)

[12]杨然兵,杨红光,连政国, 等. 马铃薯种植机分层施肥开沟器设计与试验[J]. 农业机械学报,2018,49(11):104-113.

Yang Ranbing, Yang Hongguang, Lian Zhengguo, et al. Design and experiment of separated layer fertilization furrow opener for potato planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(11): 104-113. (in Chinese with English abstract)

[13]戚江涛,蒙贺伟,坎杂,等. 基于EDEM的双螺旋奶牛饲喂装置给料性能分析与试验[J]. 农业工程学报,2017,33(24):65-71.

Qi Jiangtao, Meng Hewei, Kan Za, et al. Analysis and test of feeding performance of daul-spiral cow feeding device based on EDEM[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 65-71. (in Chinese with English abstract)

[14]张秀丽,刘云鹏,李连豪,等. 有机肥生产中的多段式搅龙设计与性能试验[J]. 农业工程学报,2018,34(3):49-56.

Zhang Xiuli, Liu Yunpeng, Li Lianhao, et al. Design and performance experiment of multi-segment type auger in process of organic fertilizer production[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(3): 49-56. (in Chinese with English abstract)

[15]运输机械设计选用手册编辑委员会. 运输机械设计选用手册(下册)[M]. 北京:化学工业出版社,2000.

[16]Ebrahimi M, Yaraghi A, Ein-Mozaffari F, et al. The effect of impeller configurations on particle mixing in an agitated paddle mixer[J]. Powder Technology, 2018, 332: 158-170.

[17]Yaraghi A, Ebrahimi M, Ein-Mozaffari F, et al. Mixing assessment of non-cohesive particles in a paddle mixer through experiments and discrete element method (DEM)[J]. Advanced Powder Technology, 2018, 29(11): 2693-2706.

[18]戴飞,宋学锋,赵武云,等. 全膜双垄沟覆膜土壤离散元接触参数仿真标定[J]. 农业机械学报,2019,50(2):49-56.

Dai Fei, Song Xuefeng, Zhao Wuyun, et al. Simulative calibration on contact parameters of discrete elements for covering soil on whole plastic film mulching on double ridges[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(2): 49-56. (in Chinese with English abstract)

[19]袁全春,徐丽明,邢洁洁,等. 机施有机肥散体颗粒离散元模型参数标定[J]. 农业工程学报,2018,34(18):21-27.

Yuan Quanchun, Xu Liming, Xing Jiejie, et al. Parameter calibration of discrete element model of organic fertilizer particles for mechanical fertilization[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(18): 21-27. (in Chinese with English abstract)

[20]Feng Y T, Owen D R J. Discrete element modelling of large scale particle systems—I: Exact scaling laws[J]. Computational Particle Mechanics, 2014, 1(2): 159-168.

[21]胡国明. 颗粒系统的离散元素法分析仿真[M]. 武汉:武汉理工大学出版社,2010.

[22]王国强. 离散单元法及其在EDEM上的实践[M]. 西安:西北工业大学出版社,2010.

[23]Pezo L, Jovanović A P, Pezo M, et al. Modified screw conveyor-mixers – Discrete element modeling approach[J]. Advanced Powder Technology, 2015, 26(5): 1391-1399.

[24]Pezo M, Pezo L, Jovanović A P, et al. Discrete element model of particle transport and premixing action in modified screw conveyors[J]. Powder Technology, 2018, 336: 255-264.

[25]袁全春,徐丽明,马帅, 等. 有机肥深施机肥块破碎刀设计与试验[J]. 农业工程学报,2020,36(9):44-51.

Yuan Quanchun, Xu Liming, Ma Shuai, et al. Design and test of sawtooth fertilizer block crushing blade of organic fertilizer deep applicator[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(9): 44-51. (in Chinese with English abstract)

[26]Boonkanokwong V, Remy B, Khinast J G, et al. The effect of the number of impeller blades on granular flow in a bladed mixer[J]. Powder Technology, 2016, 302: 333-349.

[27]葛宜元. 试验设计方法与Design-Expert软件应用[M]. 哈尔滨:哈尔滨工业大学出版社,2015.

[28]GB/T 20346.2-2006,施肥机械试验方法第2部分:行间施肥机[S]. 北京:中国国家标准化管理委员会,2006.

[29]袁全春,徐丽明,邢洁洁, 等. 葡萄硬枝嫁接苗木愈伤组织融合比例的视觉检测方法[J]. 中国农业大学学报,2018,23(7):126-132.

Yuan Quanchun, Xu Liming, Xing Jiejie, et al. Visual inspection method for the callus fusion ratio of grape hard branch grafting seedlings[J]. Journal of China Agricultural University, 2018, 23(7): 126-132. (in Chinese with English abstract)

[30]刘星星,王烁烁,徐丽明,等. 基于OpenCV的动态葡萄干色泽实时识别[J]. 农业工程学报,2019,35(23):177-184.

Liu Xingxing, Wang Shuoshuo, Xu Liming, et al. Real time color recognition of moving raisin based on OpenCV[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(23): 177-184. (in Chinese with English abstract)

Development of soil-fertilizer mixing layered backfiller for organic fertilizer deep applicator in orchard

Yuan Quanchun, Xu Liming※, Niu Cong, Ma Shuai, Yan Chenggong, Zhao Shijian, Liu Fei, Wang Kun

(,,100083,)

Deep application of organic fertilizer in orchards was often confined to the excessive concentration of fertilizer, and low utilization rate in traditional agriculture. In this study, a feasible layered backfill device was designed for the mixed soil and fertilizer. An auger was used to transport the backfill soil and fertilizer. Paddles were arranged to evenly mix the soil and fertilizer. Three groups of mixed backfill components were set to realize the layered backfill. A theoretical calculation was conducted to determine the parameters of the backfill auger, according to the amount of backfill needed to be transported. Specifically, the outer diameter of the auger was 0.280 m, the pitch was 0.200 m, and the rotational speed was more than 98 r/min. Taking the sideward angle of paddle, pitch angle of paddle and rotational speed as test factors, the relative standard deviation of organic fertilizer proportion and the average normal contact force of particle structure as evaluation indexes, a response surface simulation test was carried out to obtain the regression equation. An optimal combination of mixing paddle parameters was obtained, where the minimum evaluation index was taken as the objective. The best mixing effect was achieved, where the relative standard deviation was 40.35%, and the normal contact force was 0.33 N, when the sideward angle of paddle, pitch angle of paddle and rotational speed were 90°, 60°, and 200 r/min, respectively. An attempt was also made to explore the influence of the length for the paddle arrangement area on particle mixing in the simulation test. The results showed that the uniformity of particle mixing increased with the increase in the length of the paddle arrangement area, which tended to be stable at 400 mm. The mixing paddles were arranged in the whole length of the front and middle mixing backfill parts, and only within the length of 400 mm for the post-mixing backfill part. A deflector was also designed for a better stratification effect. The reason was that the soil and fertilizer cannot be evenly distributed in the whole width range, even piled up directly in one place, particularly for the wide fertilizing ditch. A bench test was performed on the movement of particles at the discharging port, thereby evaluating the mixing performance of the device. When the optimal inclination angles of deflectors at the front, middle and back discharging port were 70°, 65°, and 50°, respectively, the soil and fertilizer in each layer was evenly distributed in the whole width of the fertilization ditch, indicating an improved stratification effect. A fertilizing ditch was opened with a width of 0.3 m, a depth of 0.4 m, and a length of 15 m. On the left side of the ditch, a ridge with a width of 0.2 m and a height of 0.2 m was set, on which the organic fertilizer was arranged. During the test, the feeding area was aligned with the ridge, and the discharging port was aligned with the ditch. After the test, three areas with a length of 0.5 m and width of 0.3 m were selected in the ditch, where 5-point sampling was used for sampling. The samples were laid flat in a box with a length of 280 mm and a width of 220 mm. Then the images were captured. An image processing was used to calculate the proportion of organic fertilizer. The relative standard deviation was 18.03%. In order to verify the accuracy of discrete element model and the reliability of the simulation optimization results, the sample size was set to be consistent with the bench test in the simulation test with the optimal paddle parameters, and the relative standard deviation of organic fertilizer proportion was calculated, which was 18.01%, the relative error was 0.11%. The results showed that the discrete element model was accurate, the simulation optimization result was reliable, and the mixing performance of the device was good, which can meet the requirements of soil fertilizer mixing operation.

agricultural machinery; device; organic fertilizer; mixing; layered fertilization; DEM simulation

袁全春,徐丽明,牛丛,等. 果园有机肥深施机土肥混合分层回填装置研制[J]. 农业工程学报,2021,37(5):11-19.doi:10.11975/j.issn.1002-6819.2021.05.002 http://www.tcsae.org

Yuan Quanchun, Xu Liming, Niu Cong, et al. Development of soil-fertilizer mixing layered backfiller for organic fertilizer deep applicator in orchard[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(5): 11-19. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.05.002 http://www.tcsae.org

2020-10-29

2021-02-26

现代农业产业技术体系建设专项资金资助(CARS-29);国家重点研发计划(2020YFD1000204)

袁全春,博士生,研究方向为生物生产自动化。Email:yqcmail@qq.com

徐丽明,教授,博士生导师,研究方向为生物生产自动化。Email:xlmoffice@126.com

10.11975/j.issn.1002-6819.2021.05.002

S224.22

A

1002-6819(2021)-05-0011-09