电控挂锁的柔性开闭锁机构模块化设计及应用

2021-05-11高静远

高静远

(珠海优特物联科技有限公司,广东珠海519000)

0 引言

挂锁是一种生活中常用的锁具,其应用范围很广泛,可以用在户外、户内多种场合。挂锁一般为钥匙或机械式密码开锁的机械挂锁,其安全性差,功能单一,并且传统的使用钥匙的机械挂锁必须携带钥匙[1]。随着物联网的兴起,大量家居产品、锁具产品产生了智能化改造的需求。挂锁逐渐向远程开锁、便捷式、智能化发展[2]。这需要对挂锁进行全新的设计,才能实现挂锁智能化。而要实现挂锁智能化,其核心之一是要实现挂锁的电控开闭锁,本文将阐述一种柔性开闭锁机构模块化设计方法,并介绍其应用情况。

1 电控挂锁开闭锁的主要流程

电控挂锁可分为有源挂锁和无源挂锁,有源挂锁的特点是挂锁由安装在内部的电池供电,无源挂锁的特点是挂锁由外部电源供电。本文阐述的带柔性开闭锁机构模块的电控挂锁属于有源挂锁。一般,为了降低功耗、延长电池使用时间,在待机时挂锁内部的MCU控制单元应处于睡眠状态,此时待机电流一般不足0.1 μA,功耗接近零。当需要开锁时,再通过按键或者其他形式唤醒挂锁,挂锁与手机或其他控制设备建立连接。挂锁联网的方式有多种,本文按手机蓝牙连接方式展开阐述。连接后并校验身份后,由手机发送开锁指令,挂锁的MCU收到指令后,控制电机正转开锁,闭锁则采用延时闭锁和触发闭锁的方式。挂锁开闭锁的主要环节流程图1。

图1 挂锁开闭锁的主要环节流程图

2 开闭锁机构模块的关键实现技术

基于图1的开闭锁流程,其动作机构的设计要点在延时闭锁和触发闭锁的实现上。如图2所示,挂锁的开闭锁可简化为锁梁与锁舌的运动关系,当锁梁上移,主锁舌右移,即为开锁,当锁梁下移,主锁舌左移卡入锁梁缺口时,即为闭锁。实现挂锁电控开闭锁功能常见的有两种方式,方式一是通过减速电机转动凸轮驱动主锁舌左右移动,此时凸轮与主锁舌应受结构特征约束,同时左右移动,从而实现开闭锁,采用方式一锁紧时,锁梁缺口与主锁舌需上下平面配合,若是像图2所示的斜面配合,锁梁受到拉力会挤压主锁舌,进而冲击到减速电机,减速电机减速箱的齿轮容易受损,方式一的优点是结构简单,而缺点是在锁梁拔出后,减速电机无法实现闭锁,这需要额外增加检测开关检测锁梁位置。方式二是在主锁舌尾部增加复位弹簧,并让凸轮拨动主锁舌向右移动,且主锁舌不会因凸轮反转而向左移动。开锁时,减速电机转动凸轮驱动主锁舌克服复位弹簧的弹力向右移动,实现开锁,闭锁时凸轮反转,解除主锁舌向左运动的约束,此时挂锁的MCU进入休眠。此时主锁舌是否左移取决于锁梁是否合上,只要锁梁合上,主锁舌会在已被压缩的复位弹簧的作用下复位,卡入锁梁缺口内,即为闭锁。方式二的锁梁缺口与主锁舌也需上下平面配合。方式二的优点是可以实现延时闭锁,无需增加额外的锁梁位置检测开关,而缺点是每次开锁电机都需要克服复位弹簧弹力开锁,对于有源挂锁而言功耗太高,另外这种方式对电机减速箱的齿轮强度有一定要求。

图2 开、闭锁状态下的锁梁与主锁舌相对关系示意图

从上述分析可知,延时闭锁后,电机已执行完反转闭锁动作,挂锁的MCU进入休眠。此时,锁梁尚未合上,但MCU已休眠减少耗电,不会再控制电机进行第二次闭锁。若要达到锁梁合上还能闭锁的目的,而且要功耗低,就需要一个柔性储能机构来实现。

2.1 柔性开闭锁机构设计

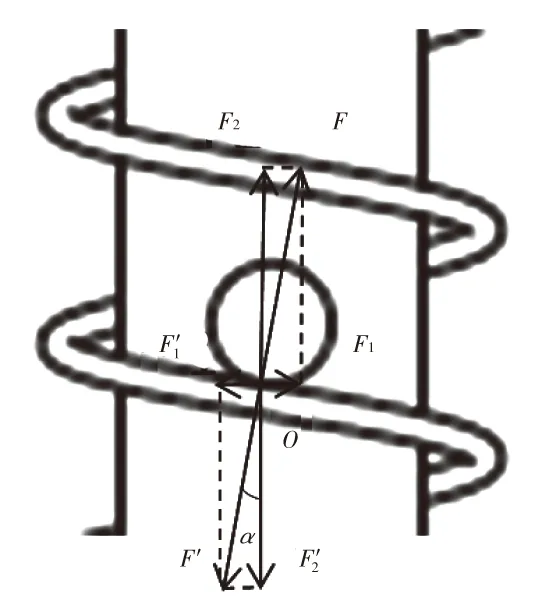

若要实现延时闭锁,机构上需储能,将电机反转的能量提前储存起来,而要实现功耗低,则电机的转动负载应尽可能小,转动时间应尽可能短。但作为锁紧功能关键零件的主锁舌,其强度有要求,不能为了降低电机负载而设计的过于单薄,另外必须考虑挂锁的防敲击开锁能力,所以有必要再引入一个副锁舌,如图3所示的闭锁状态,通过副锁舌锁紧主锁舌,主锁舌再锁紧锁梁,从而实现低功耗的延时闭锁,其防敲击开锁能力也得到明显提升。

图3 柔性开闭锁机构示意图

开锁时,电机正转,带动电机轴套正转,驱动弹簧在电机轴套两侧小凸柱的正向转动下,不断被挤压到轴套凸柱下方,相当于一个压缩的弹簧,弹簧上端顶着轴套凸柱,弹簧下端顶着副锁舌,压缩的驱动弹簧使得副锁舌向下运动,从而解开副锁舌对主锁舌的左右运动约束,此时,只要拔出锁梁即可完成开锁,锁梁拔出后主锁舌向右移动,复位弹簧处于压缩状态。10秒后,假如锁梁不合上,电机也会在挂锁MCU的控制下反转,驱动弹簧再次压缩,由于电机反转,驱动弹簧将使得副锁舌有向上运动的趋势。由于此时副锁舌被主锁舌挡住,还无法上移,所以驱动弹簧只能压缩储能,而电机完成反转后,挂锁MCU便进入休眠状态。只要锁梁合上,主锁舌就会在复位弹簧作用下左移,卡入锁梁缺口,而副锁舌也会在压缩的驱动弹簧作用下卡入主锁舌缺口,实现了延时闭锁。对于10秒内锁梁合上即触发闭锁的功能,利用锁梁触发挂锁唤醒开关来实现,无需额外增加一个锁梁检测开关。

主副锁舌、驱动弹簧的材料均采用06Cr19Ni10,为了降低电机负荷,并兼顾强度,副锁舌的重量设计为2.0 g,即弹簧的弹力至少需要0.02 N才能推动副锁舌。驱动弹簧线径初步选用0.15 mm和0.2 mm两种,中径设2.9 mm,有效圈数设6.5,轴套两侧凸柱在旋转至弹簧最后半圈时,将不断旋转打滑,表1为两种线径规格的弹簧,荷重高度1对应开、闭锁到位后的弹簧压缩状态,荷重高度2对应电机执行完延时闭锁反转后,副锁舌未卡入主锁舌缺口时的弹簧压缩状态。

表1 不同线径的驱动弹簧弹力及高度比较

按表1的计算数据对比,0.15 mm和0.2 mm的两种线径规格的弹簧均能推动副锁舌,但是在实际的弹簧驱动实验中,0.2 mm弹簧稳定性优于0.15 mm弹簧,故选用0.2 mm线径规格弹簧。

2.2 受力分析及微电机选型

图4 凸柱静止时的受力示意图

出于经济性和通用性考虑,选用8 cm*10 cm规格的微型有刷直流电机,额定电压DC 3.0 V,额定负载转速8000 r/min,最大转矩3.6 g·cm。经实验,所选电机配合柔性开闭锁机构,完成一次开闭锁的功耗在0.02 mAh以内,即使以电量小的CR2032锂锰电池为供电电源,常温下连续开闭锁的总次数也可达6000次以上。

2.3 模块化及防护设计

为了使柔性开闭锁机构体积更小,能独立成模块组件,并具有IP65的防护能力,需要对机构进行进一步优化设计。利用CREO2.0软件的建模功能,先对柔性开闭锁机构、电机和主板进行堆叠优化,获得较为合理的空间布局后,再对各零件细化设计,如图5所示。最后对组件进行密封设计,使产品达到IP65防护水平。

图5 模块化设计的柔性开闭锁组件

模块化后的开闭锁机构组件,除了能适用于挂锁,也能直接移植应用于其他一些电控锁具上,具备较好的通用性和拓展性。

3 应用实例

设计方案已在某款挂锁产品上成功应用,如图6所示。产品通过了环境测试、电磁兼容测试、正弦振动测试和10万次开闭锁机械寿命测试,具备实用性。

图6 挂锁产品和柔性开闭锁组件

4 结束语

柔性开闭锁机构利用副锁舌和驱动弹簧,实现低功耗的延时闭锁功能。该机构具备较好的移植性和拓展性,经实际应用证明,该设计可行,可以满足电控挂锁及其他电控锁具的开闭锁要求。