基于有限元的轮胎式地铁铺轨车结构设计

2021-05-11段启楠

段启楠

(中铁四局集团有限公司第八工程分公司,安徽合肥230041)

传统的地铁铺轨车为轮轨式,在工作前需要固定安装临时走行轨,该铺轨车走行在铺设的轨道上,无转向功能,铺设临时轨道不仅对地铁隧道管片构成伤害,而且辅助轨道安装和拆卸需要大量的人力,直接影响了地铁施工的效率、安全和成本。整车采用电机驱动,动力线缆多,控制较复杂,有较大的安全隐患[1-2]。本文针对轮轨式地铁铺轨车在安全性方面和施工效率方面的缺点,提出了一种轮胎式地铁铺轨车,采用液压驱动,不需要铺设临时走行轨道,能够灵活转向。该设备具有施工效率高、控制简单、安全可靠等优点,通过对该设备正常施工工况的分析,对受力建立了相关的数学模型,结合有限元计算分析,优化并验证该设备的结构强度和刚度。

1 轮胎式地铁铺轨车主要组成

如图1所示,地铁轮胎式铺轨车主要由门架、走行机构、起升机构、辅助支腿、电气系统、液压系统和操作台等组成,其中门架包括四根立柱,吊装机构位于门架横梁上,驾驶室位于门架单侧。该设备走行速度可达2.4 km/h,额定运输重量12 t,能够自走行且灵活转向,在施工现场,该铺轨车的四组轮胎能够进行多角度转向,从而实现在平地和隧道管壁上自如穿行。

1-门架;2-辅助支腿;3-电气系统;4-操作;5-液压系统;6-走行机构;7-起升机构。图1 轮胎式地铁铺轨车结构

1.1 门架

门架是轮胎式地铁铺轨车的主要承载部件,其余部件均安装于门架上。门架由主梁、横梁、立柱、走行横梁、张合油缸、升降油缸、斜撑杆、支腿安装座、锂电池安装座和卷扬安装座等组成,如图2所示,材质采用Q345B结构钢。

1-立柱;2-斜撑杆;3-辅助支腿安装座;4-横梁;5-张合油缸;6-横梁;7-升降油缸;8-走行横梁。图2 门架结构示意图

主梁设计为可伸缩双主梁结构,单主梁结构不能满足大范围的跨距调整,且其在跨距较大时刚度较差,使用中易出现结构变形。采用张合油缸控制调整主梁跨距,张合油缸行程由最大内净宽和最小外形宽度确定。轮胎式地铁铺轨车在进行吊装作业和地铁平车运输时,其高度需进行调整,故将轮胎式地铁铺轨车的立柱设计为内柱和外柱组合形式,内外柱由升降油缸进行调整控制,升降油缸行程由最大内净高和最小外形高度确定。轮胎式地铁铺轨车自行走行通过站台以及在站台区域作业时,防止柱与站台发生干涉,将立柱内柱设计为凹槽结构,凹槽长度为400 mm(>站台厚度250 mm),同时对凹槽部位进行局部加强。

图3 斜撑杆结构示意图

轮胎式地铁铺轨车在最大轮胎内宽3.9 m满载作业时,门架的主梁与立柱连接处其应力过大,变形量过大,故设计斜撑杆以增大门架局部强度。斜撑杆根据门架跨距设计为2种,分别适用于5.5 m和5.9 m两种隧道直径适用,如图3所示。斜撑杆上端与门架主梁之间采取销轴连接,下端与门架立柱外柱之间采用挂钩铰接的形式,其主要目的在于轮胎式地铁铺轨车的整机跨距调整和高度调整时能够自动脱钩,减少人工操作。

1.2 走行机构

走行机构主要由走行横梁、轮胎悬挂装置、转向机构等部件组成,如图4所示,走行机构共设两套,分别与门架的左右两侧立柱进行连接。走行横梁与悬挂装置均采用Q345作为主材。

图4 走行机构示意图

走行横梁由底板和腹板焊接而成,其上设置有操作室安装座、立柱安装座、转向油缸安装座和轮胎悬挂装置安装座等。

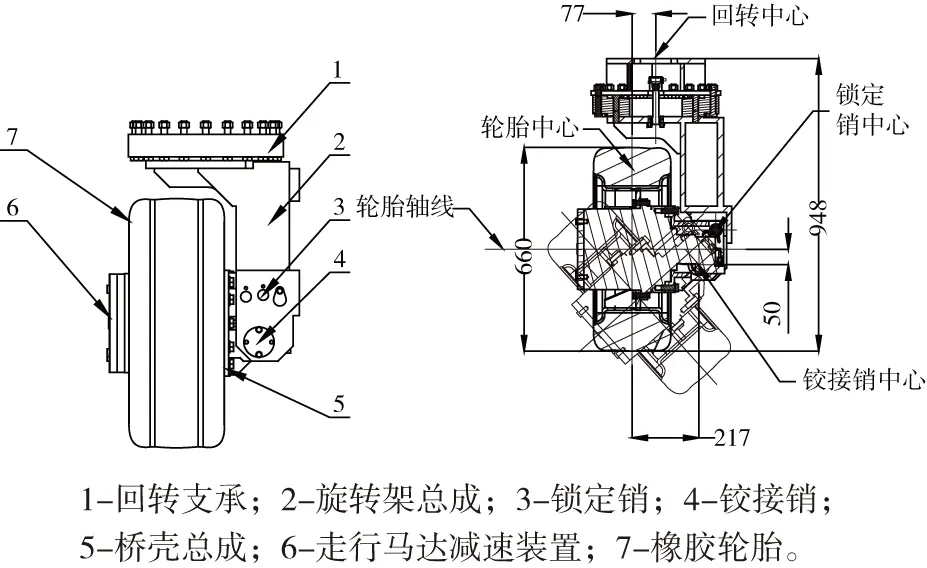

轮胎悬挂机构主要由回转支承、旋转架总成、锁定销、铰接销、桥壳总成、走行马达和橡胶轮胎等组成,如图5所示。

图5 轮胎悬挂机构示意图

回转支承用于轮胎式地铁铺轨车作业时走行方向的纠正,其上端与走行横梁连接,下端与旋转架总成连接;旋转架总成用于轮胎与行走路面的倾角调整,旋转架总成与桥壳总成间采用锁定销进行销接。

2 载荷数学模型的建立与分析

轮胎式地铁铺轨车在圆形隧道内正常工况时,其受力如图6所示,图6中G为铺轨车总重,NL、NR分别为隧道管片对左侧单个悬挂和右侧单个悬挂的支反力,fL、fR分别为隧道管片对左侧单个悬挂和右侧单个悬挂的摩擦力,b为轮胎间距,e为重心偏移量,R为隧道半径,α、β分别为左侧轮胎和右侧轮胎的倾角,μ为轮胎与水泥地面的摩擦系数,一般为0.25~0.4[4-5]。

图6 圆形隧道内铺轨车正常工况受力分析

水平方向上:

NLsinα-fLcosα-NRsinβ+fRcosβ=0

(1)

垂直方向上:

(2)

(3)

单个悬挂的垂直分力FV,水平分力FH,其表达式如下:

(4)

(5)

将μ=0.25~0.4,b=3900 mm,R按照2750 mm和2950 mm分别代入式(4)式(5)中,经计算得出FV、FH,如表1所示。

表1 单个悬挂垂直分力和水平分力计算表

表1所示,轮胎式地铁铺轨车单个悬挂的垂直分力始终为5 t,与隧道半径、轮胎内宽、轮胎与管片摩擦系数无关;轮胎式地铁铺轨车单个悬挂的水平分力随着摩擦系数的增大而减小,随着管径增大也逐渐减小,最大状态为在2750 mm隧道半径,μ=0.25时,最大值为3.02 t。

3 结构强度有限元计算

3.1 模型的建立及边界处理

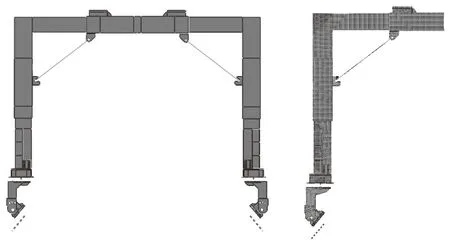

门架采用板单元shell63进行离散,斜撑杆、连接销轴采用梁单元beam188,与耳座孔之间的连接采用耦合的方式处理,整机为左右对称,计算取模型的一半进行,几何模型见图7,网格模型见图8;模型的长度单位为mm;力的单位为N;应力的单位为MPa;位移的单位为mm;应力为Von Mises应力[3]。计算工况为正常工作状态,整机跨中吊重量12 t,整机自重8 t,对模型走行机构底部施加载荷FX=3.02 t,Fy=5 t,在吊装机构与门架机构横梁接触处采用简支约束。

图7 整车几何模型 图8 网格模型

3.2 计算结果

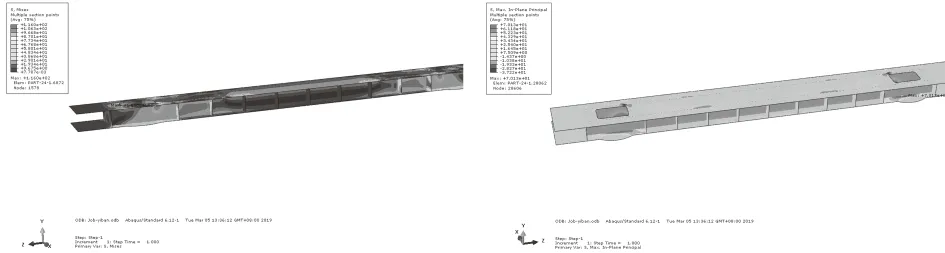

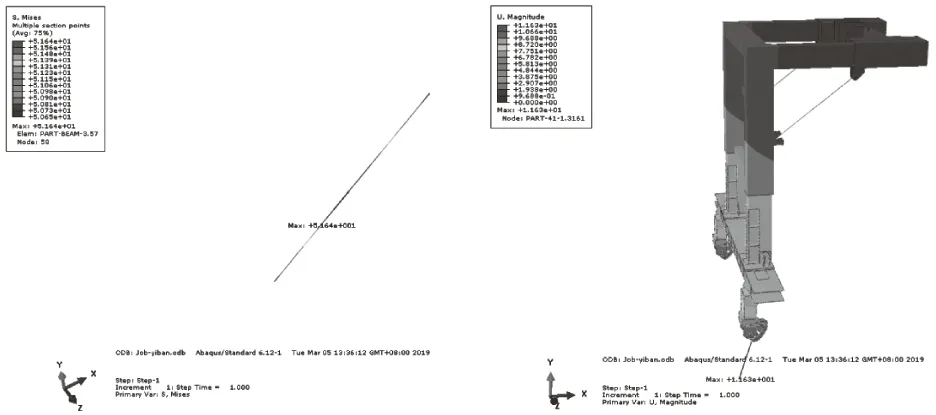

整机的金属结构部件所用材料为Q345B,其计算结果如图9至图18所示,计算结果汇总分析如表2所示。

图9 悬挂装置mises 图10 悬挂装置拉 应力云图 应力云图

根据有限元分析云图及各部件应力和安全系数表可以看出,在正常工作状态下,整体最大变形11.6 mm左右,悬挂装置旋转架最大压应力222 MPa,最大拉应力121 MPa;走行横梁最大压应力116 MPa,最大拉应力70 MPa;立柱最大压应力107 MPa,最大拉应力110 MPa;主梁最大压应力130 MPa,最大拉应力122 MPa;斜撑杆应力51.6 MPa。各部件材料为Q345,屈服强度345 MPa,悬挂装置压应力安全系数为1.55,其他部件的拉压应力安全系数都在2.8以上,满足强度使用要求。

图11 走行横梁mises应力云图 图12 走行横梁拉应力云图

图13 立柱mises 图14 立柱拉应力云图 应力云图

图15 主梁mises 图16 主梁拉应力云图 应力云图

图17 斜撑杆应力云图 图18 整车变形云图

表2 各部件应力和安全系数

4 结论

该轮胎式地铁铺轨车采用液压驱动,无需在隧道管片内铺设临时轨道即可运行,而且具有转向功能、施工效率高、控制简单以及安全可靠等优点。

通过对该设备正常施工工况的分析,对受力建立了相关的数学模型,验证了轮胎式地铁铺轨车单个悬挂的垂直分力与隧道半径、轮胎内宽、轮胎与管片摩擦系数无关;水平分力随着摩擦系数的增大而减小,随着管径增大也逐渐减小;通过数学模型为轮胎式地铁铺轨车的整机有限元强度计算提供了载荷数据支持,并结合有限元计算分析,优化并验证该设备的结构强度和刚度。