基于多能场复合的激光焊接装置结构设计及有限元分析*

2021-05-11董国安郭玉泉韩基鹏郭晋宙王彦昭

董国安,郭玉泉,张 镊,韩基鹏,郭晋宙,王彦昭

(辽宁石油化工大学,辽宁抚顺113001)

0 引言

21世纪以来,随着机械制造自动化发展程度的不断提高,由于国外焊接技术起步早,激光焊接技术早已在实践工作中大范围的使用了,并且成功建立了完善的焊接技术使用规范标准[1,2]。与此同时,激光焊接装置也获得了充分的应用与发展,但同时能进行多能场复合焊接的激光焊接装置的研制还很少,因此对多能场复合激光焊接装置的结构进行设计将具有重要的工程指导意义。

欧美以及日本等发达国家在其国家政策支持的条件下,依靠自身强大的工业背景与先进的技术水平,使焊接技术水平的发展迅速领先于其他国家。Yadaiah等[3]在相关的激光焊接机上,研究了不同保护气对焊件外观的影响程度,并进行了深入的原因分析。瑞士Soudrnic公司生产的自动焊接机,焊接速度达到8 m/min,自动化程度高,精度高,且美观环保,是焊接机中的典型代表。进入21世纪以来,为使激光焊接技术更为广泛地应用在现代工业生产中,西方发达国家一直研究如何使用大功率激光器以提升焊接效率,进而推动激光焊接技术的成长。而对于激光焊接技术相对成熟的美国、日本等发达国家,已经将先进的激光技术应用于军事领域中。与国外较为成熟先进的激光焊接技术相比,国内激光焊接技术的研究仍处于成长阶段。李沃章等[4]研发了一种可用于焊接金属圆筒、平板等工件的ZH-360纵缝焊接专用机器。朱振友等[5]结合可编程控制器,应用工业计算机对多工位纵缝焊接机进行了研制。毛和东[6]设计了一种激光纵缝焊接夹具。苏南[7]研制出了一台针对核主泵屏蔽套的激光纵缝焊接机。为了适应不同产品生产发展的需求,在保证产品本身质量的同时又能够方便快捷精准地完成产品的制造的新型激光焊接设备的研制也就显得尤为重要。总而言之,国内激光焊接机的现状有了很大的改观,操作性能和使用寿命都显著提高。然而,激光焊接机的发展仍处于发展中期,相对来讲发展时间不算长,市场对多能场复合激光焊接机的需求日益增长,未来焊接装备的发展前景是十分广阔的。

到目前为止,虽然国内外学者针对薄壁圆筒类零件的焊接装置进行了大量的研究,但相关的研究工作主要集中在小型通用焊接设备。而且,目前市面上的焊接装置同时具有焊中调控措施来控制焊接残余应力及变形的也相对较少。对于同时实现对焊接纵向和横向变形的综合调控的研究更是寥寥无几。故而,为了解决超薄大长径比类圆筒焊件的焊接制造,同时满足其高精度制造要求的难题,本文对焊接综合调控机理和大型纵缝焊接设备进行了深入研究。本文设计了多能场复合调控装置,并且将调控装置与焊接机的夹具相结合,可以实现对大型薄壁构件的高精度制造。本文设计的基于多能场复合作用的激光焊接装置可广泛应用于化工、核电、航空、船舶等多个制造业领域。

1 多能场复合的激光焊接装置总体结构方案设计

1.1 焊接装置的运动分解

根据本文要设计的多能场复合的激光焊接装置的功能要求,分析其运动特点,再到其机构和结构设计,以实现对工件的精确对缝、精密焊接,高质量、高效率的完成焊接作业。所以,本文要设计的激光焊接装置的运动可分解为如下5个步骤:

1)前期准备;

2)将工件精确定位、夹紧;

3)激光头的对焦、对缝;

4)进行多能场复合焊接作业;

5)将焊接工件取下。

1.2 焊接装置的功能分析与子系统划分

不同的工艺动作对应不同的功能,由不同功能进而划分其相应的子系统,不同的子系统,其总体机械结构也不尽相同。因此,子系统的设计是机械总体结构设计之中最为重要的一部分。由前面运动分解分析可知,本文设计的多能场复合的激光焊接装置的子系统划分如下:

1)激光头的对焦、对缝,这部分工艺动作主要是焊接激光头在X、Y、Z三个方向上的移动,是焊接作业的过程动作,因此将其划分在进给子系统中完成;

2)将工件准确定位、夹紧,主要是工件的安装,可将其划分在夹具子系统中完成;

3)在焊接时,为了保证工件初始对缝的精度和消除工件在焊接过程产生的内应力以及提高焊缝组织性能,引入了超声场和激冷场,并与激光场一起组成多能场复合的调控子系统。

4)所有子系统都需要在一定的基础上满足其各部分的功能要求,这就需要进行机架子系统的设计以完成对各个子系统功能结构的支撑。

综上所述,本文将多能场复合的激光焊接装置的总体结构划分为进给子系统、夹具子系统、调控子系统和机架子系统。

1.3 焊接装置的主要技术参数

通过查阅相关机械设计手册,同时考虑到焊接装置的实际应用条件,因此本文所设计的多能场复合的激光焊接装置的总体结构示意图如图1。

图1 多能场复合的激光焊接装置的总体结构示意图

2 多能场复合的激光焊接装置关键零部件的性能分析

2.1 机架的性能分析

对焊接装置的机架进行静力学计算,校核机架的强度及刚度,这是必不可少的一步。机架的稳定性对焊接装置的整体稳定性有着很大的影响,也是保证焊接精度的重要影响因素,故而还需要对机架进行模态分析。

2.1.1 机架的静力学计算

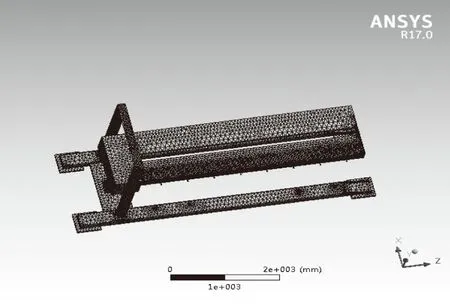

根据前面机架的结构设计,利用SolidWorks软件对焊接装置的机架建立三维模型,由于机架体量大,结构较为复杂,故而在建模时可以在满足精度要求的前提下对模型适当的简化,然后将建好的模型导入ANSYS软件中。对模型进行网格划分,选择四面体划分法,设置网格大小为40 mm,对受力面进行局部网格划分,设置网格大小为20 mm。设置网格过渡为slow,点击进行求解。机架的有限元网格划分如图2所示,网格单元数为575042,节点数为875420。

图2 机架的有限元网格划分

机架的应力云图如图3所示,最大应力值为6.456 MPa,小于材料的屈服极限,满足设计要求。机架的变形云图如图4所示,最大位移变形发生在工作台尾端,变形量为2.450 mm,满足设计要求。综合上述结果可知,机架符合强度和刚度要求。

图3 机架的应力云图

图4 机架的变形云图

2.1.2 机架的模态分析

利用ANSYS软件求解机架的模态,得出其固有频率及主振型。通过计算,获得机架的前6阶固有频率及主振型描述如表1所示,其中机架的前两阶模态云图如图5所示。低阶模态决定了机架的动态特性,故而选取其前6阶固有频率。根据计算得到的固有频率可知,其机架整体不与电机发生共振,验证了机架满足稳定性的设计要求。

表1 机架的前六阶固有频率及振型描述

图5 机架的前两阶模态云图

2.2 超声冲击装置的性能分析

2.2.1 变幅杆的模态分析

图6 变幅杆的有限元网格划分

根据前面所设计的超声装置结构,在SolidWorks软件中绘制超声变幅杆的三维模型,再导入ANSYS Workbench中,设置材料为45号钢。选择四面体划分法设置网格大小为3 mm,变幅杆的有限元网格划分如图6所示,网格单元数40320,节点数59021。在变幅杆模态计算中需忽略施加的载荷以及系统阻尼,对模型施加位移约束。对变幅杆进行模态求解,设置频率提取范围为15~25 kHz。选择求解器Solver Type为Direct(Block Lanczos)。

通过有限元计算得到了4组数据,变幅杆的前4阶固有频率及主振型描述如表2所示,变幅杆的模态云图如图7所示。根据表中4组数据可知,其中第3阶固有频率为20196 Hz,与超声装置设计的谐振频率20000 Hz相差最小。而且,根据变幅杆的模态云图可知,变幅杆在频率为20196 Hz时,其主振型为纵向振动,符合设计要求,且其频率设计的相对误差为0.98%,满足实际的应用需要[8]。

表2 变幅杆的前四阶固有频率及振型描述

图7 变幅杆的前4阶模态云图

2.2.2 变幅杆安装工具头后的模态分析

变幅杆在安装工具头后,会对变幅杆的模态产生影响。本文设计了三种直径分别为5 mm、8 mm和10 mm的圆柱形工具头,对这三种安装工具头后的变幅杆整体进行有限元模态分析。通过结果对比,确定合理的工具头尺寸。研究三种安装工具头后变幅杆在15~25 kHz之间的固有频率及主振型,得出工具头对变幅杆振动的影响。变幅杆安装工具头后的有限元网格划分如图8所示,网格单元数为471065,节点数为687630。

图8 变幅杆安装工具头后的有限元网格划分

通过有限元计算得到了每种工具头直径的4组数据,变幅杆安装工具头后的前四阶固有频率及主振型描述如表3所示。根据表中每种工具头直径的4组数据可知,当工具头直径分别为5 mm、8 mm和10 mm时,其对应的第三阶固有频率分别为19840 Hz、19711 Hz和18801 Hz,与超声装置设计的谐振频率20000 Hz最接近的是工具头直径为5 mm的第三阶固有频率19840 Hz。变幅杆安装工具头后的频率设计的相对误差如表4所示。由表4可知,当工具头直径分别为5 mm、8 mm和10 mm时,其对应的第三阶固有频率与超声装置设计的谐振频率20000 Hz的相对误差分别为0.8%、1.4%和6%。通过对比可知,变幅杆安装了直径为5 mm的工具头后,在共振时的相对误差最小。变幅杆安装了直径为5 mm的工具头后的模态云图如图9所示。由图9可知,其第三阶固有频率为19840 Hz时,其主振型为纵向振动,符合设计要求。通过上述分析可知,选择直径为5 mm的圆柱形工具头,安装到变幅杆后,其主振型为纵振时的频率是19840 Hz,且其频率设计的相对误差为0.8%,在三种工具头中最符合设计要求。

表3 变幅杆加装工具头后的前四阶固有频率及振型描述

表4 变幅杆加装工具头后频率设计的相对误差

图9 变幅杆安装工具头后的模态云图

3 结论

1)结合实际工作情况,利用系统分析法确定了激光焊接装置的总体结构方案。对进给子系统的齿轮齿条及丝杠进行了设计计算,设计了气动琴键式夹具、随焊超声冲击装置和随焊激冷装置,并且设计了主副焊枪调整和剪叉辅助支撑结构。

2)借助SolidWorks和ANSYS软件对激光焊接装置进行了建模与关键零部件的有限元计算。对机架进行了静力学分析及模态分析,得出位移变化、应力分布、固有频率和主振型,验证了机架满足设计要求。对超声变幅杆进行模态计算,提取其在15~25 kHz之间的频率,得出其在20196 Hz时发生纵振,与超声装置的设计频率20000 Hz的相对误差为0.98%,满足设计要求。对超声变幅杆安装三种不同直径工具头后进行模态分析,结果显示直径为5 mm的工具头比较合理,其在19840 Hz时发生纵振,与超声装置的设计频率20000 Hz的相对误差为0.8%,满足设计要求。