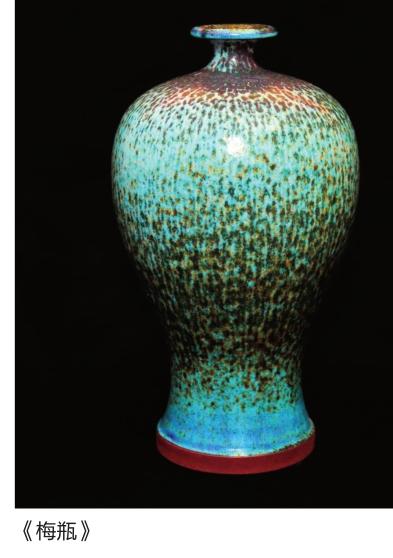

钧瓷常见缺陷成因及其解决方法

2021-05-10赵松义

赵松义

钧瓷的缺陷是指受胎料与釉药配比、施釉与烧成工艺、燃料与窑炉结构等因素影响,在成品外观形成的瑕疵或艺术缺憾。

钧瓷是泥与火的艺术。钧瓷的灵魂在于其釉色自然天成的窑变。窑变赋予钧瓷诸多神秘的不可控性,素有“生在成型,死在烧成”和“十窑九不成”之说,足见钧瓷之珍贵、烧制之艰难。

与其他瓷种不同,钧瓷烧制受胎泥、釉药原料与配比、原料研磨程度、施釉厚薄、燃料质量、窑炉类型与结构、氧化与还原时间、装窑方式、烧成制度、季节气候等多种因素的制约和影响,一个环节或工艺控制不当,产品就会出现瑕疵和缺陷。本文旨在分析常见钧瓷瑕疵和缺陷产生的原因,提出行之有效的改进和解决方法。

钧瓷常见缺陷主要有变形、釉泡、熔洞、鬃眼、粘足、粘痕、 缺釉、落渣、釉渣、催青等。

1.变形:不符合设计意图的成品外形改变,如器物口、肩、肚、足不规整,方圆失据、器体歪斜、器身塌陷等等。

除去器形结构设计缺陷和坯体干燥不均匀等成型因素,素烧和釉烧阶段都可能出现变形现象,主要是胎料中硅铝含量低,胎体较软、耐火度不够所致。解决变形问题需注意胎料配比,适当增加硅铝含量,把握氧化焰烧成温度,避免高温猛火导致器物变形。

2.釉泡:釉面出现气泡是钧瓷烧造中的一种釉病。釉泡可分为开口釉泡和闭口釉泡两种。开口釉泡即爆裂的釉泡,泡口边缘锋利,触之有割挂之感;闭口釉泡是未爆裂的釉泡,边缘光滑,触之有凹凸之感。

釉泡的产生多与烧成工艺操作不当有关。开口釉泡主要因温度突然上升所致,闭口釉泡多为温度急剧下降造成。此外,窑内水蒸气较多,通风不良,致使碳素沉积也可形成开口釉泡。保持窑内干燥、渐进升温与温和还原是避免气泡产生的关键。

3.熔洞:釉面出现的细小凹孔。熔洞虽出现在烧成阶段,但与坯体胎料关系密切,但凡坯体内含有易熔杂质,比如较大颗粒的铁和石膏等物质,都可能在熔融中形成釉面孔洞。解决釉面熔洞现象须严格胎料加工工艺,避免混入易熔杂质颗粒,重视胎料过筛工艺,胎料研磨达60—80目左右。

4.鬃眼:釉面出现的小孔,又称猪毛孔、针眼。鬃眼形成与釉料配比和施釉、烧成工艺均有密切关系。胎料中含有机物过多、烧成温度未达到要求、釉面未充分熔融、釉料含磷(如牛骨)过高,釉料高温黏度过大、还原气氛太重等是产生鬃眼的主要原因。此外,釉料中混入尘土、炭粉、煤粉,坯体在施釉前未彻底清除表面的灰尘或坯粉,坯、釉未完全干燥入窑等也是形成鬃眼不可忽视的因素。避免釉面鬃眼,首先要降低釉料高温黏度,适当减少硅、铝、钾、钙、钠、磷等物质成分的含量,准确把握转火时机和还原时间,重视素坯胎体检查,剔除坯体不密实和有气孔的素坯,保证素坯入窑器物的坯体洁净。

5.粘足:也称“流足”,釉药流过足底与垫片或棚板烧结一体,属于窑粘的一种。粘足现象无外乎窑温、施釉和装窑三个因素。窑温过高釉层过厚釉药熔融流过足底与窑具粘连,上釉时产品足部的釉未清除干净,气窑装窑时棚板上未撒耐火粉(高铝粉或石英砂等)或耐火粉太少,都可能造成产品粘足。解决粘足问题,首先要重视釉料配比,在一定烧成温度下根据釉药成分适当降低钙含量,提高硅、铝比例。

6.粘痕:窑器之间或窑器与窑具粘连而留下的疤痕,属于窑粘的一种。装窑时窑具倾斜或窑器相互间隙过小,均会导致烧成后窑器之间或窑器与窑具相粘连,分离后产品粘连处即留下疤痕,可分为器粘、匣粘和砂粘等。粘痕现象主要出现在煤、柴烧成方式中,只需注意严格装窑工艺,坚持一匣一器即可避免。

7.缺釉:非艺术表现需要而意外产生的器物局部无釉而露出胎体的现象。烧成过程中釉层和坯体结合不良造成的脱釉、滚釉也属缺釉范畴。造成缺釉原因是多方面的,如施釉时的缺釉,或装窑时釉面缺损未及时补釉;釉水中落入肥皂、施釉时手上汗水过多;施釉时坯胎未完全干燥,釉层与坯体结合不良;釉料研磨过细;釉浆比重过大造成的施釉不均;温度过高的严重过烧;等等。

避免缺釉应注意以下几个方面:保证坯体含水量小于1.5%;釉料不加入过量塑性物质;乳浊剂的添加应在最低限度;釉料研磨不宜超过120目,施釉厚度应以满足艺术表达为度。把握好釉料配比及其粒度分布,严格各环节操作规范和烧成制度,是最大限度减少缺釉现象的基本要求。

8.落渣:又称落脏,多是由于装窑操作不当,而使匣砂等耐火物质颗粒掉落到窑器上,在成品釉面形成凸涩而粗糙的浮渣。落渣会直接影响钧瓷的美观和窑变效果,虽成因简单却会使钧瓷价值大打折扣。严格装窑规范,如不使用残缺匣钵,每次装窑前清扫匣钵,匣钵叠放时应轻拿轻放、一次到位、坐平口沿,检查匣钵质量,防止高温焙烧导致底部开裂落渣等,基本可解决落渣缺陷的产生。

9.釉渣:釉面上有釉包裹并有触感的渣粒。釉渣是上釉时釉内混有杂物造成的,釉中的杂物一般为矿石碎渣和素胎碎渣。只需增加一道釉浆过筛工序,即可有效避免釉渣缺陷。

10.催青:催青指烧成温度过高,气氛较弱而造成釉色发青、釉层过薄而失去乳光。前火(1050℃)氧化焰时间长,气氛过轻容易釉色发青,后火(1220℃—1250℃)氧化易出现干草黄(俗称金黄釉)。前火用中性焰,控制在850℃—1050℃之間则可避免出现催青现象,防止后火转化为氧化焰可避免催黄。

钧瓷的上述常见缺陷是钧瓷烧制过程中存在的共性问题,在一定程度上影响着钧瓷产品的质量,甚至产生废品,但我们可以有针对性地通过技术手段或严格操作规范减少和避免缺陷或瑕疵的产生。钧瓷作为以窑变著称的独特瓷种,某些缺陷在某种作品上可能会出现意料之外的特殊的艺术效果,从而成为难得的艺术珍品。钧瓷欣赏历来有“缺陷美”之说,但对钧瓷生产者而言,最大限度地减少和避免缺陷的产生,才能真正烧造出钧瓷精品、珍品甚至绝品。