化学组成对轻烧镁铝尖晶石结构与性能的影响

2021-05-10陈庆洁周俊虎管锡萍杨冰冰杨金娇

陈庆洁,周俊虎,管锡萍,杨冰冰,杨金娇,李 楠

(1.南华大学化学化工学院,衡阳 421001;2.武汉科技大学,省部共建耐火材料与冶金国家重点实验室,武汉 430081)

0 引 言

镁铝尖晶石(MgAl2O4)具有熔点高、体积稳定性好、抗渣性好及抗热震性能优良等特点而被用于制造精炼钢包浇注料、钢包透气砖和座砖等设备或部件[1-3]。炼钢工业用尖晶石一般是通过烧结法[4]或电熔法[5]人工合成,烧结法制备尖晶石的温度高于1 700 ℃,电熔法的制备温度高于2 700 ℃。采用高温制备尖晶石的主要目的是获得体积密度高的尖晶石,提高耐火材料的抗渣性。

然而,Yan[6]和方选明[7]等的研究发现,加入轻烧尖晶石(1 600 ℃合成)铝镁浇注料的抗渣渗透性显著优于加入电熔尖晶石的浇注料。这是由于轻烧尖晶石的制备温度较低,使其具有较大的晶格畸变、较小的晶粒尺寸及较高的反应活性,固溶了更多渣中的Fe/Mn离子,提高了浇注料的抗渣渗透性。由此可知,用于钢包浇注料的尖晶石只追求致密化和晶粒最大化是不全面的,致密尖晶石颗粒的反应活性低不易受到熔渣侵蚀,但抗渣渗透性差。因此对于此类尖晶石应从致密性、晶粒尺寸和晶格畸变等方面进行综合考虑。除此之外,尖晶石的化学成分及气孔尺寸也会影响其抗渣性能,但目前关于轻烧尖晶石这些方面的研究报道很少。

本文以工业氧化铝和轻烧镁砂为原料,在1 600 ℃下合成尖晶石,研究不同Al2O3含量对轻烧尖晶石常温物理性能、物相组成、晶格畸变、晶粒尺寸和孔径分布等的影响。

1 实 验

1.1 原 料

原料为工业氧化铝(d50=52.28 μm,偃师市光明高科耐火材料制品有限公司)和轻烧镁砂(d50=26.63 μm,海城华宇镁砂有限公司),其化学组成如表1所示。

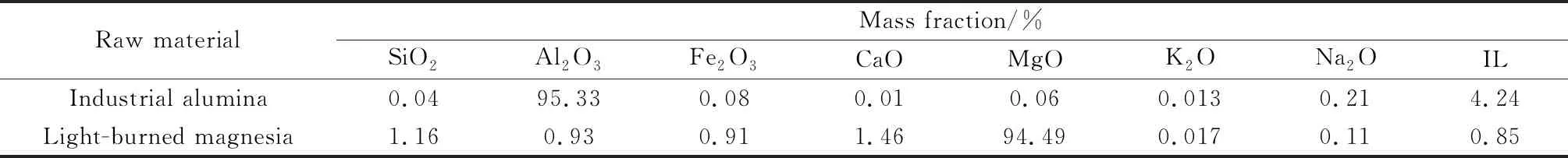

表1 原料的主要化学组成

1.2 样品制备及性能检测

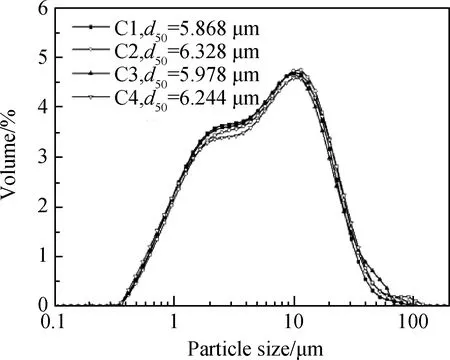

图1 试样球磨3 h后样品的粒度分布

按Al2O3含量的不同,设计4组配方,如表2所示。Al2O3质量分数分别为68%(C1)和70%(C2)的是富镁尖晶石配比,质量分数为72%(C3)的是正尖晶石配比,质量分数为76%(C4)的是富铝尖晶石配比。将配制好的混合细粉在球磨罐中用碳化钨球球磨3 h,球磨后各配方的粒度分布如图1所示,粒度相近。在各混合料中加入质量分数约10%的水混合均匀,困料24 h后,在100 MPa压力下压制成φ36 mm×10 mm的圆柱试样,110 ℃烘干24 h后在1 600 ℃下保温3 h,随炉冷却后进行性能测试。

按照GB/T 5988—2007检测试样的线变化率,按照GB/T 2997—2015检测试样的显气孔率和体积密度。用X射线衍射仪(XRD,X’Pert PRO MPD,philips,Eindhoven,Netherlands)Cu/Kɑ射线表征试样的物相组成,扫描速度10(°)/min。采用X’Pert HighScore 3.0软件的Scherrer calculator计算尖晶石的雏晶尺寸和晶格畸变,并采用Celref 3.0软件计算尖晶石的晶格常数。采用扫描电子显微镜(SEM,JSM-6610,电子株式会社,日本)及能谱分析仪(EDS,QUANTAX200-30,BRUKER公司,德国)分析原始试样和HF腐蚀(质量分数1%,腐蚀2 h,室温)后试样的显微结构,采用图像分析法统计试样的晶粒尺寸分布及孔径分布。采用热力学软件FactSage 6.2的Equilib模块计算各试样在1 600 ℃下的液相量,选用FToxid数据库。

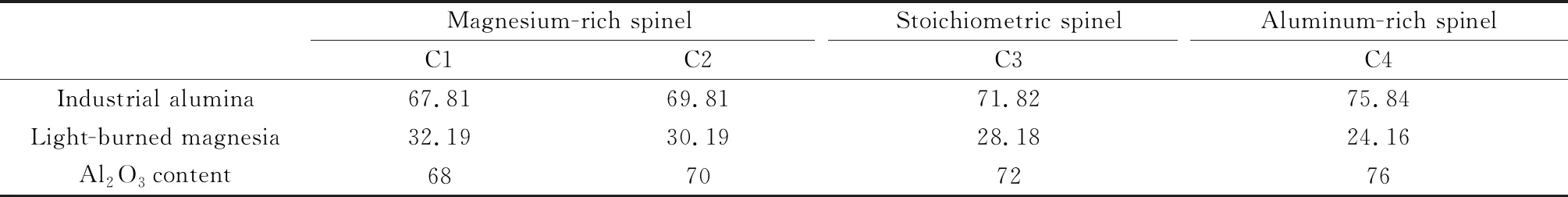

表2 试样配方(质量分数)

2 结果与讨论

2.1 常温物理性能

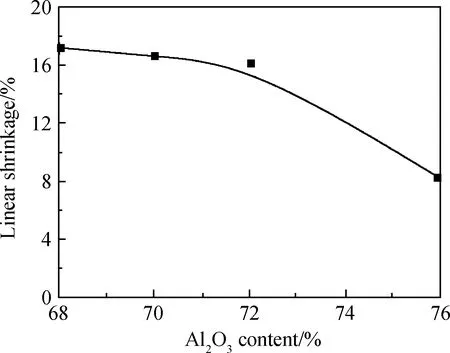

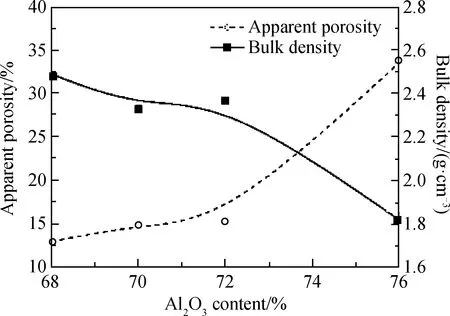

图2和图3分别显示了各试样的线变化率、显气孔率和体积密度。随着Al2O3含量的增加:各试样均表现为收缩,且收缩率逐渐降低,其中富镁尖晶石和正尖晶石试样的线变化率相近,而富铝尖晶石试样的线收缩率显著降低;试样的显气孔率逐渐增大,体积密度逐渐降低,富铝尖晶石试样的显气孔率显著高于正尖晶石和富镁尖晶石试样,体积密度显著低于正尖晶石和富镁尖晶石试样。由上述结果可知,富镁尖晶石和正尖晶石试样比富铝尖晶石试样更易烧结致密化。这与尖晶石生长过程中MgO侧和Al2O3侧不同的生长机理有关,富镁尖晶石中方镁石相镶嵌在尖晶石晶粒晶界上,对尖晶石晶界迁移起阻碍作用,尖晶石形成速度慢,且固溶体中存在Mg2+离子间隙(见式(1)),易于致密化;而富铝尖晶石中有大量的Mg2+离子空位(见式(2)),易在尖晶石中形成气孔[8-9]。

(1)

(2)

图2 各试样的永久线变化率

图3 各试样的显气孔率和体积密度

2.2 物相组成及晶体结构参数

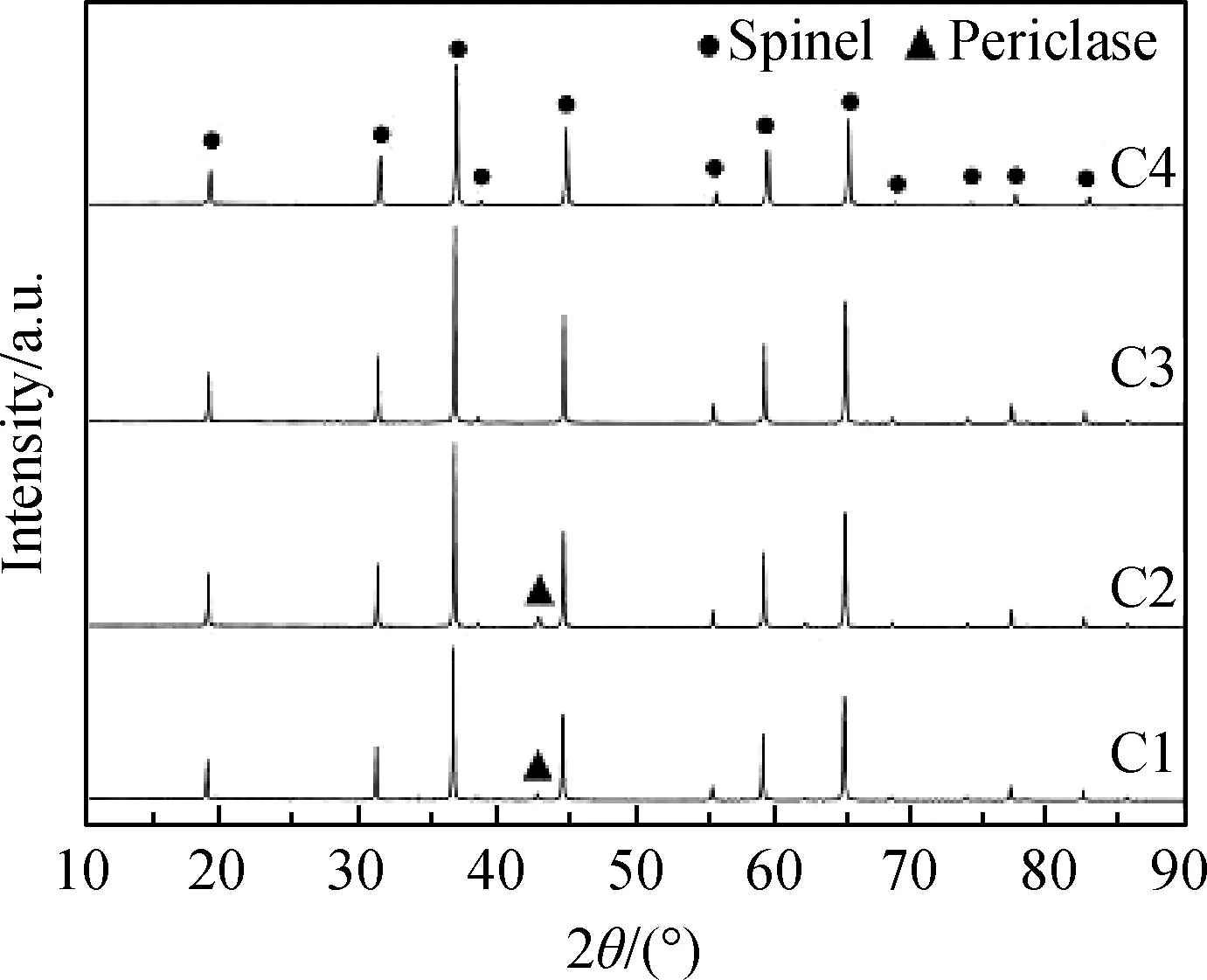

图4给出了各试样的XRD谱。通过衍射峰可以判断,富镁尖晶石试样C1和C2的物相为尖晶石和少量的方镁石,正尖晶石试样C3和富铝尖晶石试样C4中只有尖晶石,未发现明显的方镁石或刚玉的衍射峰。说明氧化镁在尖晶石中的固溶量低于2%(质量分数),氧化铝在尖晶石中的固溶量高于4%(质量分数)。

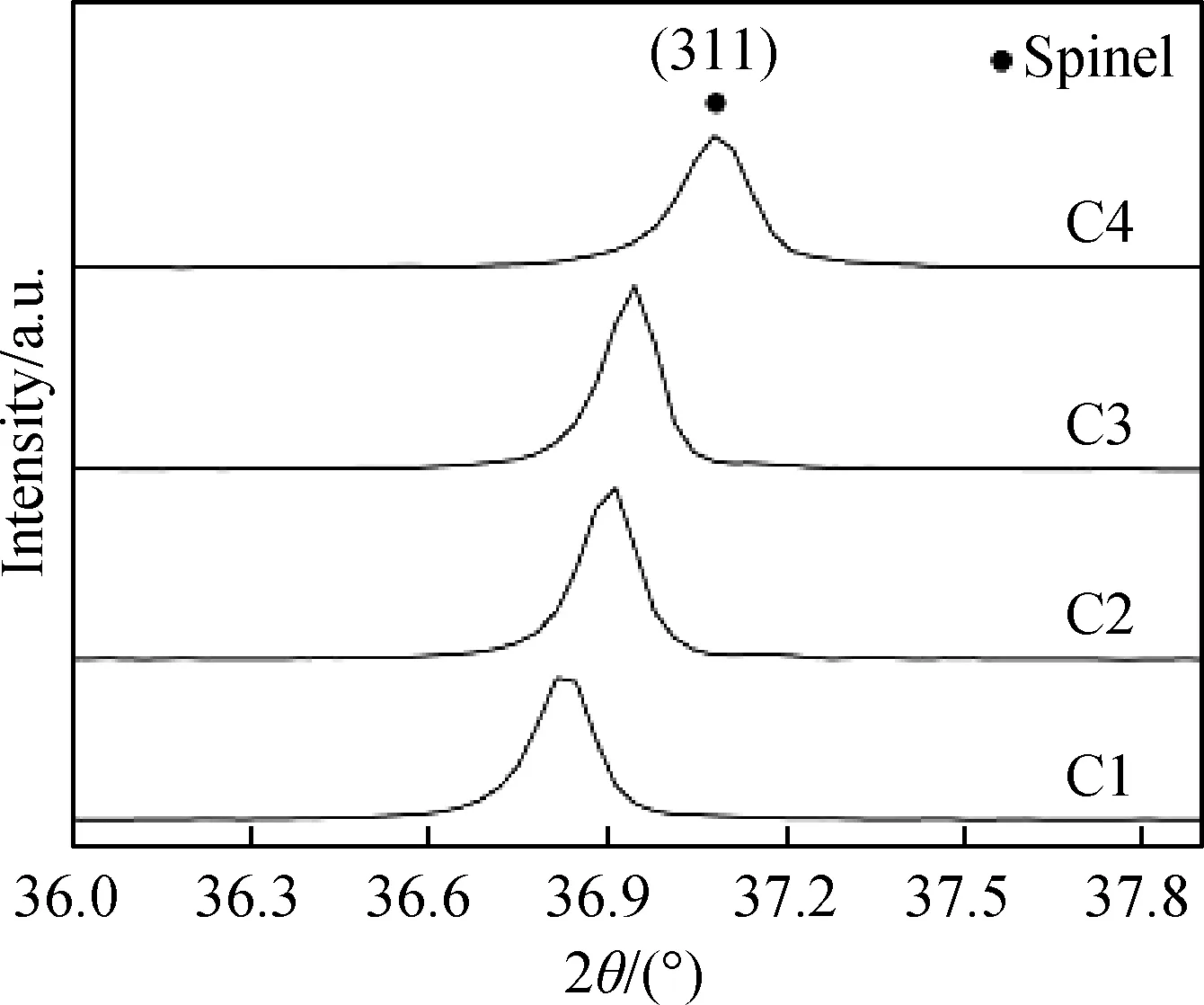

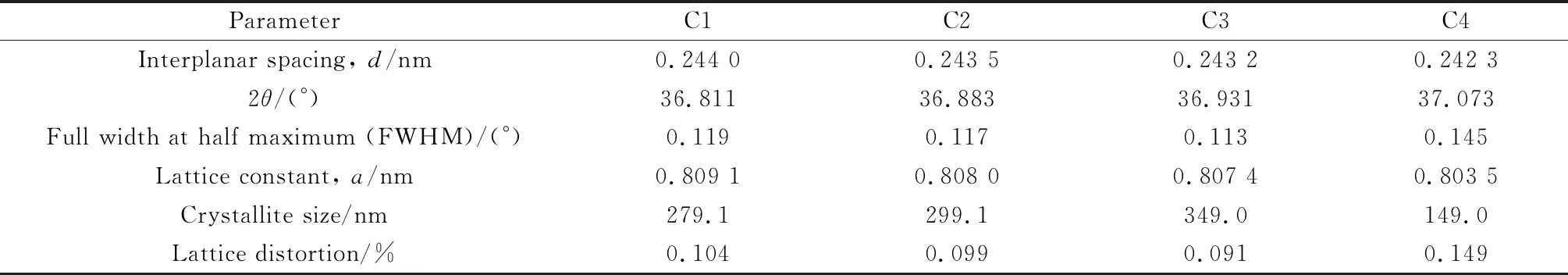

图5显示的是图4中尖晶石主峰(36.0°~37.9°)的放大图,表3显示的是试样中尖晶石(311)晶面的相关参数。随着Al2O3含量的增加:2θ角逐渐增大,(311)晶面的衍射峰逐渐向右偏移,晶面间距和晶格常数逐渐减小;晶格畸变先降低后增大,正尖晶石试样C3的晶格畸变最小,富铝尖晶石试样C4的晶格畸变最大;雏晶尺寸先增大后减小,试样C3的雏晶尺寸最大,试样C4的雏晶尺寸最小。MgO固溶到尖晶石中时,离子半径较大的Mg2+(0.074 nm)置换离子半径较小的Al3+(0.057 nm),且形成Mg2+离子间隙(见式(1)),增大了晶格常数,MgO固溶的越多,尖晶石的晶格常数越大。而Al2O3固溶到尖晶石中时,离子半径较小的Al3+替换离子半径较大的Mg2+[8],且形成Mg2+离子空位(见式(2)),所以Al2O3固溶的越多,晶格常数越小。根据布拉格方程2dsinθ=nλ(其中,d是晶面间距,θ是布拉格角,n是≥1的整数,λ是入射X射线的波长),对于立方晶系d∝a(晶格常数),从试样C1到C4,a减小,d减小,θ增加,尖晶石主峰右移。无论是形成Mg2+离子间隙还是Mg2+离子空位,都会使尖晶石的晶格发生畸变,且固溶量越多,晶格畸变越大,由图4可知Al2O3向尖晶石中的固溶量大于MgO,因此富铝尖晶石试样C4的晶格畸变最大。

图4 试样的XRD谱

图5 2θ在36.0°~37.9°时试样的XRD谱

表3 试样中尖晶石(311)晶面的相关晶体结构参数

2.3 显微结构

图6显示了各试样经HF腐蚀后的二次电子显微结构图片,表4和图7分别给出了图6中各点的能谱分析和试样的粒径分布。可以看出,从试样C1到C4,Al2O3的含量逐渐增加,与初始设计一致,说明生成了预期物相。从试样C1到C3,尖晶石的晶粒尺寸均在1~15 μm之间,1~5 μm的晶粒逐渐减少,5~10 μm和10~15 μm的晶粒逐渐增多,试样C4中尖晶石的晶粒尺寸在1~10 μm之间,其中1~5 μm的晶粒达到98.4%,显著高于前3个试样。采用图像分析软件测得试样C1~C4的平均晶粒尺寸依次为3.76 μm、3.88 μm、4.09 μm和1.77 μm,说明相比于非化学计量尖晶石,正尖晶石的晶粒更易长大,富镁尖晶石比富铝尖晶石更易长大。

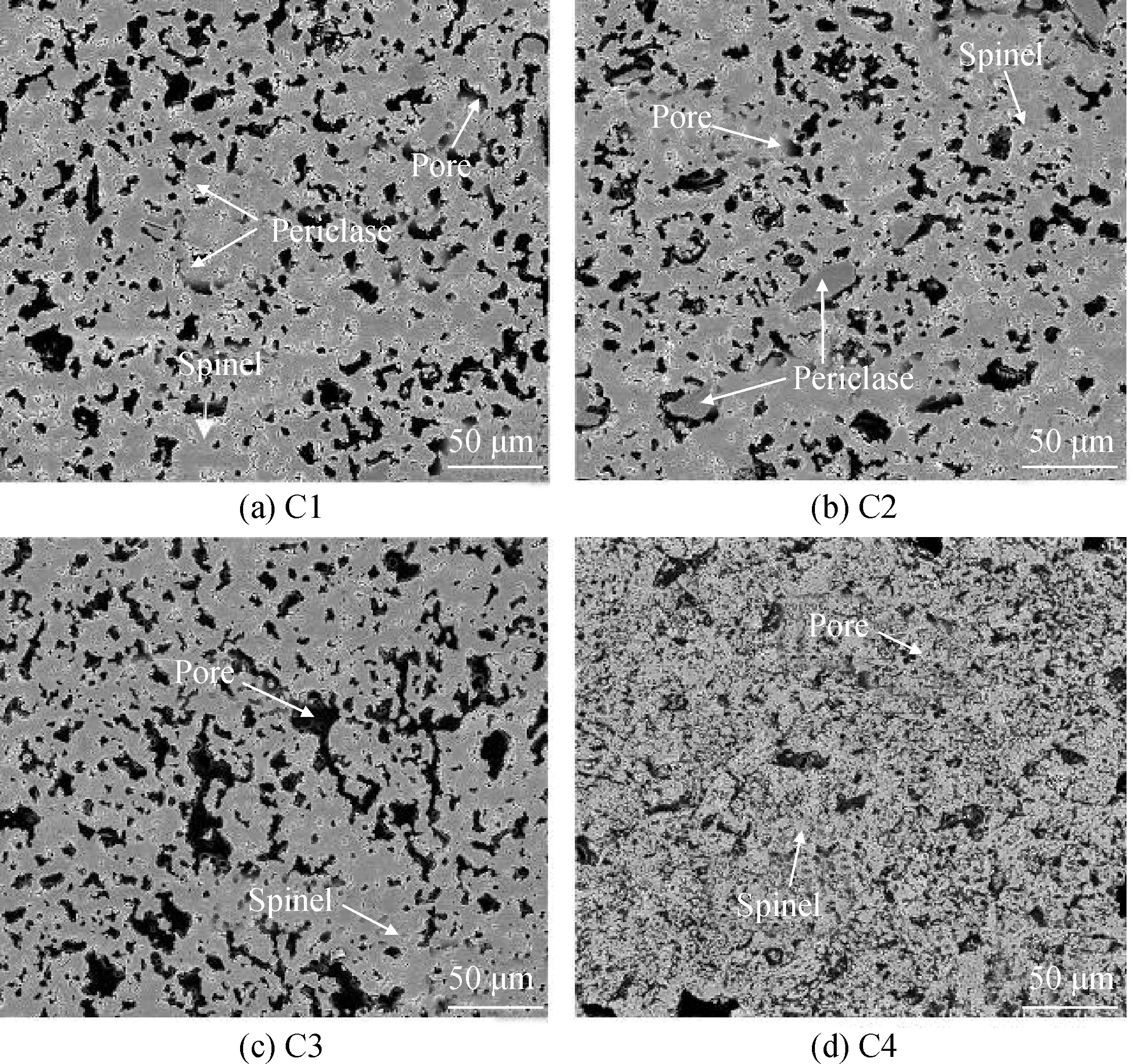

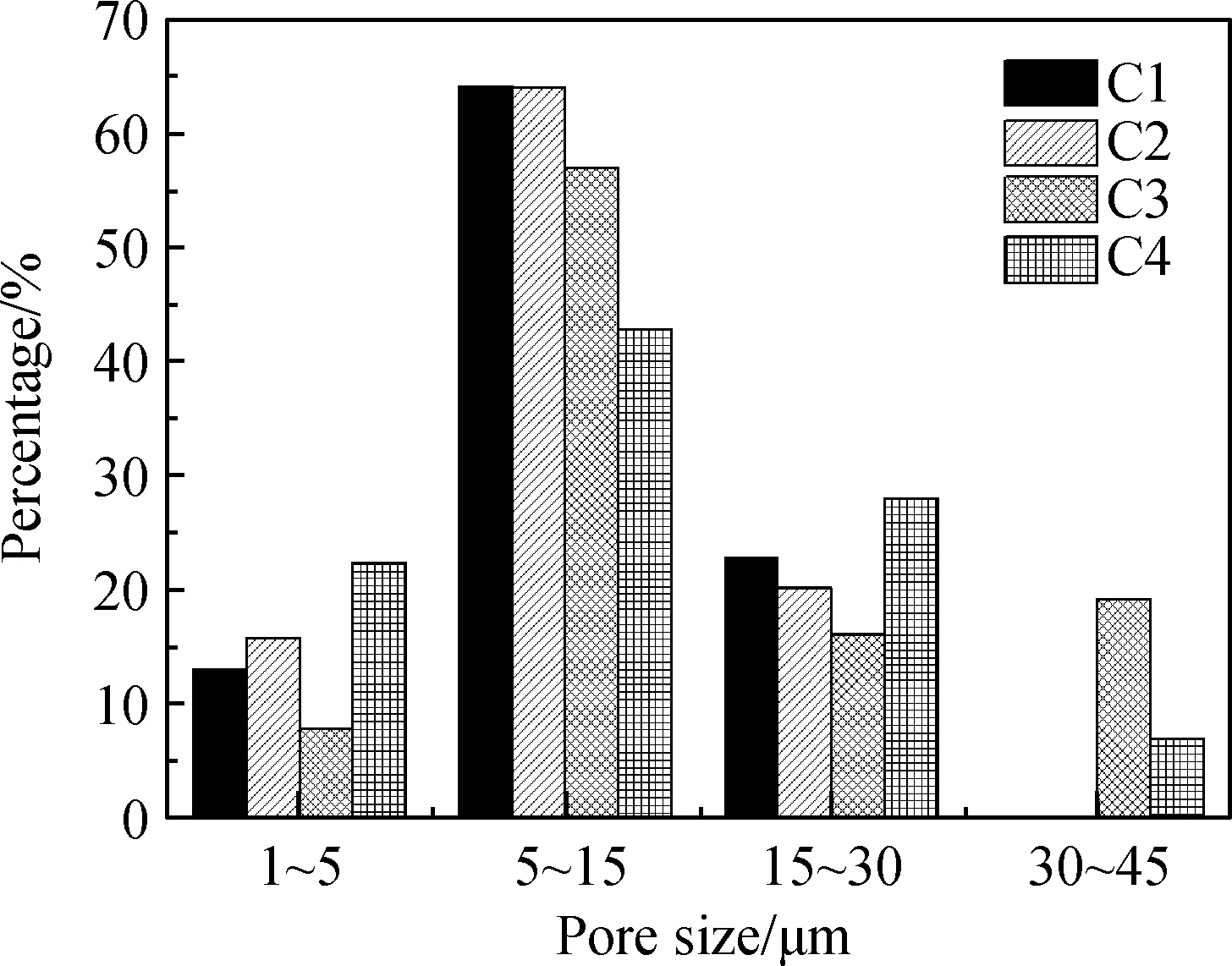

图8显示的是各试样1 600 ℃烧后的背散射电子图像,图9给出的是各试样的孔径分布。由图8可以看出,富镁尖晶石试样C1和C2中含有少量的方镁石,其余试样只有尖晶石相,与图4中的XRD结果一致。由图9可知,试样C1和C2的孔径在1~30 μm之间,主要集中在5~15 μm,平均孔径分别为4.52 μm和4.41 μm,差别不大。试样C3的孔径在1~45 μm之间,相比其他试样,30 μm以下的孔减少,30~45 μm之间的孔增多,平均孔径为5.57 μm。对于试样C4,1~5 μm的孔显著多于其他试样,大于15 μm的孔也较多,平均孔径为3.30 μm。试样中的孔主要与颗粒堆积、烧结和尖晶石生成有关。各试样颗粒的粒度差别不大(见图1),忽略其影响。试样的烧结作用与液相量有关,各试样的化学成分和1 600 ℃时的液相量见表5,从试样C1到C4,液相量逐渐增加。液相量越多烧结作用越强,试样C1和C2的液相量差别不大且均为富镁尖晶石,因此孔径相近。试样C3液相量较多,促进烧结,导致小孔减少,大孔增多。尽管试样C4的液相量最多,但由于富铝尖晶石的尖晶石化反应滞后至更高的温区,延缓了烧结[10],使得其小孔(1~5 μm)和大孔(>15 μm)均较多,结构疏松。

图6 试样经HF腐蚀后的二次电子图像

表4 图6中各点的能谱分析(质量分数)

图7 试样的粒径分布

图8 试样的背散射电子图像

图9 试样的孔径分布

表5 各试样的化学组成和采用FactSage计算的1 600 ℃下的液相量(质量分数)

3 结 论

(1)随着Al2O3含量的增加,各试样均表现为收缩,且收缩率逐渐降低,显气孔率逐渐增大,体积密度逐渐降低,说明富镁尖晶石试样的烧结性能优于富铝尖晶石。

(2)试验条件下,氧化镁向尖晶石中的固溶量低于2%,氧化铝向尖晶石中的固溶量高于4%。氧化铝向尖晶石中的固溶使得富铝尖晶石的晶格畸变大于富镁尖晶石和正尖晶石,氧化铝的固溶也延缓了富铝尖晶石的烧结,使得富铝尖晶石的晶粒尺寸和平均孔径小于富镁尖晶石和正尖晶石。