考虑腐蚀损伤的FPSO船体结构强度LC演变特性

2021-05-10刘慧菊王鹏飞

刘慧菊, 张 崎*, 王鹏飞, 周 雷

(1.大连理工大学 船舶工程学院,辽宁 大连 116024;2.海洋石油工程股份有限公司,天津 300461)

0 引 言

船体由于受到海水、海洋生物及内部所载货物、压载海水等因素的影响,不可避免地存在腐蚀损伤。相关统计资料表明:船舶的失效有相当数量是由腐蚀损伤引起的[1]。浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)需要长期服役且在整个服役期间不进坞检修[2]。

近年来,许多国内外学者对考虑腐蚀损伤的FPSO船体结构强度进行研究。PAIK等[3]在分析海水压载舱内大量的实测腐蚀数据后,整理出适用于船体海水压载舱、单体油船、双体油船和FPSO的线性腐蚀模型。徐业峻[4]研究服役多年的FPSO船体结构现状,对结构强度按照规范进行设计复核,基于计算分析结果对船体结构强度与疲劳强度不足之处进行加强。徐亦斌等[5]以南海奋进号FPSO为对象,使用有限元分析软件,对其采用的内转塔进行局部受力分析,了解各载荷对船体结构的影响。唐文勇等[6]以某FPSO为例,计算在不同腐蚀程度下构件的失效概率和船体梁极限强度的时变可靠度。PETILLO[7]根据检测的厚度和载荷,对腐蚀的FPSO货舱进行强度评估,并确定屈服、屈曲、断裂的破坏准则。迟少艳等[8]介绍海洋石油115号浮式生产储油装置的船体设计,并对其总纵强度、极限强度和疲劳强度进行重点分析。ZHANG等[9]研究腐蚀损伤对船体加筋板结构极限强度的影响,讨论腐蚀体积、腐蚀深度和位置等因素对加筋板极限强度的影响,并提出以腐蚀体积作为参数的极限强度评估公式。何丽丝等[10]基于自主研发的软件,依照规范对某客滚船舱段的屈曲强度进行直接计算,并对舱段甲板结构的屈曲强度进行评估。

考虑到FPSO长期服役、难以返坞维修、服役于恶劣海况环境的特点,依据中国船级社(CCS)《海上浮式装置入级规范》[11],通过计算对生命周期(Life Cycle,LC)各服役年限的某型FPSO船体结构遭受均匀腐蚀损伤的屈服强度和屈曲强度进行评估。

1 模型简介

1.1 船体结构

该FPSO为服役于南海油田开发工程的重要设施,采用内转塔单点系泊系统,设计寿命为30 a,主船体主要采用船用低碳钢(屈服强度为235 MPa)和AH高强度钢(屈服强度为315 MPa)两种材料。

1.2 有限元模型简介

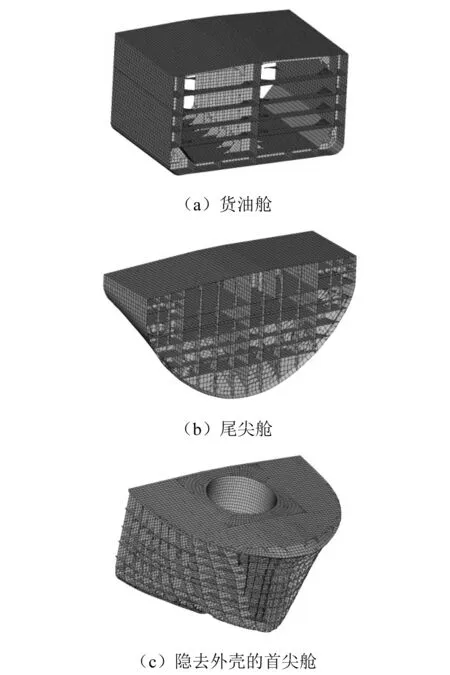

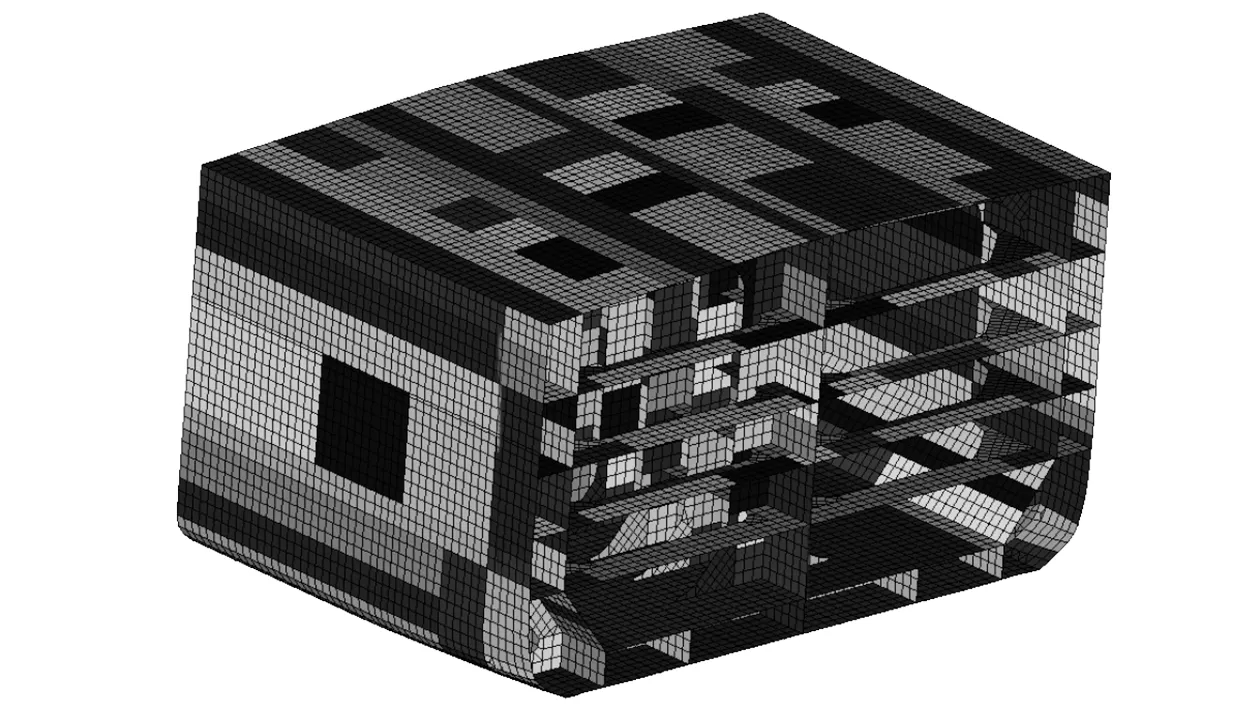

基于ANSYS软件,依据实船图纸建立FPSO全船有限元模型,如图1和图2所示。使用Shell 63壳单元模拟船体主要构件,如船体外壳、甲板结构、舱壁结构等;使用Beam 188梁单元模拟强构件的面板、加强筋等;使用Mass 21质量单元模拟上部设备的质量。全船有限元模型共有466 361个单元和402 741个节点。

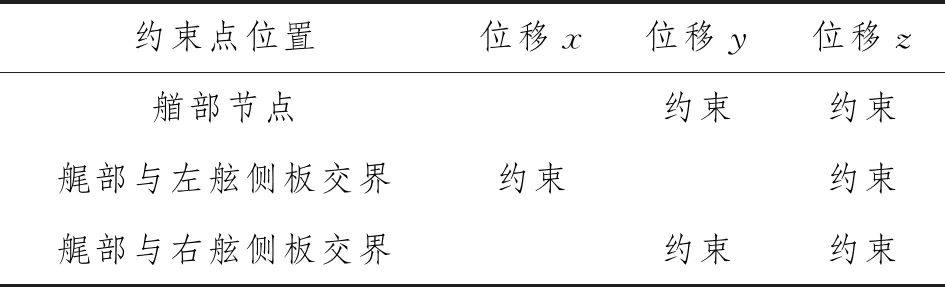

边界条件按照文献[11]推荐的方法,对模型施加3点约束以约束模型的刚体位移,艉部左右两舷所选约束点应对称于浮体中纵剖面。表1给出各约束点的具体约束情况。

图1 FPSO全船有限元模型

图2 局部结构有限元模型

表1 边界条件说明

1.3 计算载荷

使用全船有限元模型进行载荷计算和强度分析,相较于使用局部模型,全船模型的载荷计算更加真实准确,能够获得更为详细的结构响应。

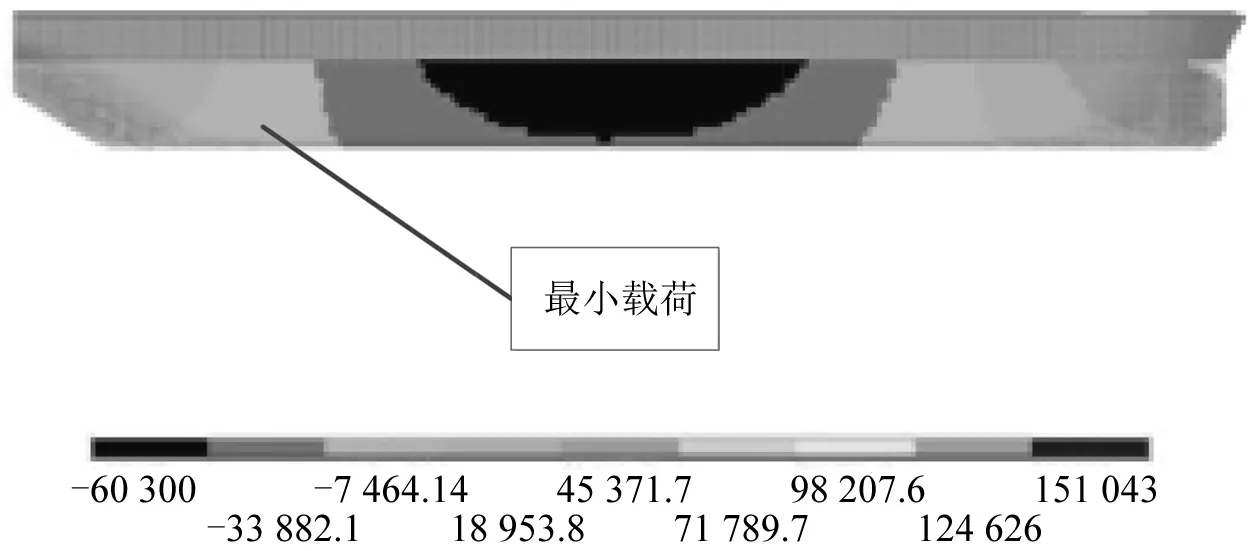

选取满载载况,研究FPSO在迎浪状态下中拱的结构响应。计算载荷主要包含规范要求的静载荷和动载荷两部分,静载荷主要包含货物压力、舷外静水压力。各货舱均处于满载状态,货舱内部施加的液体压力载荷呈线性梯度分布,静水压力与船舶吃水呈线性比例关系。船体在航行中所受的动载荷包含舷外波浪压力及波浪与船体相互作用所引起的惯性载荷,波浪载荷的波长等于船长,取百年一遇的波高13.6 m,波浪周期为12.57 s。船体施加的动载荷分布如图3所示。

图3 波浪动载荷示例

1.4 腐蚀模型

1.4.1 腐蚀速率选取

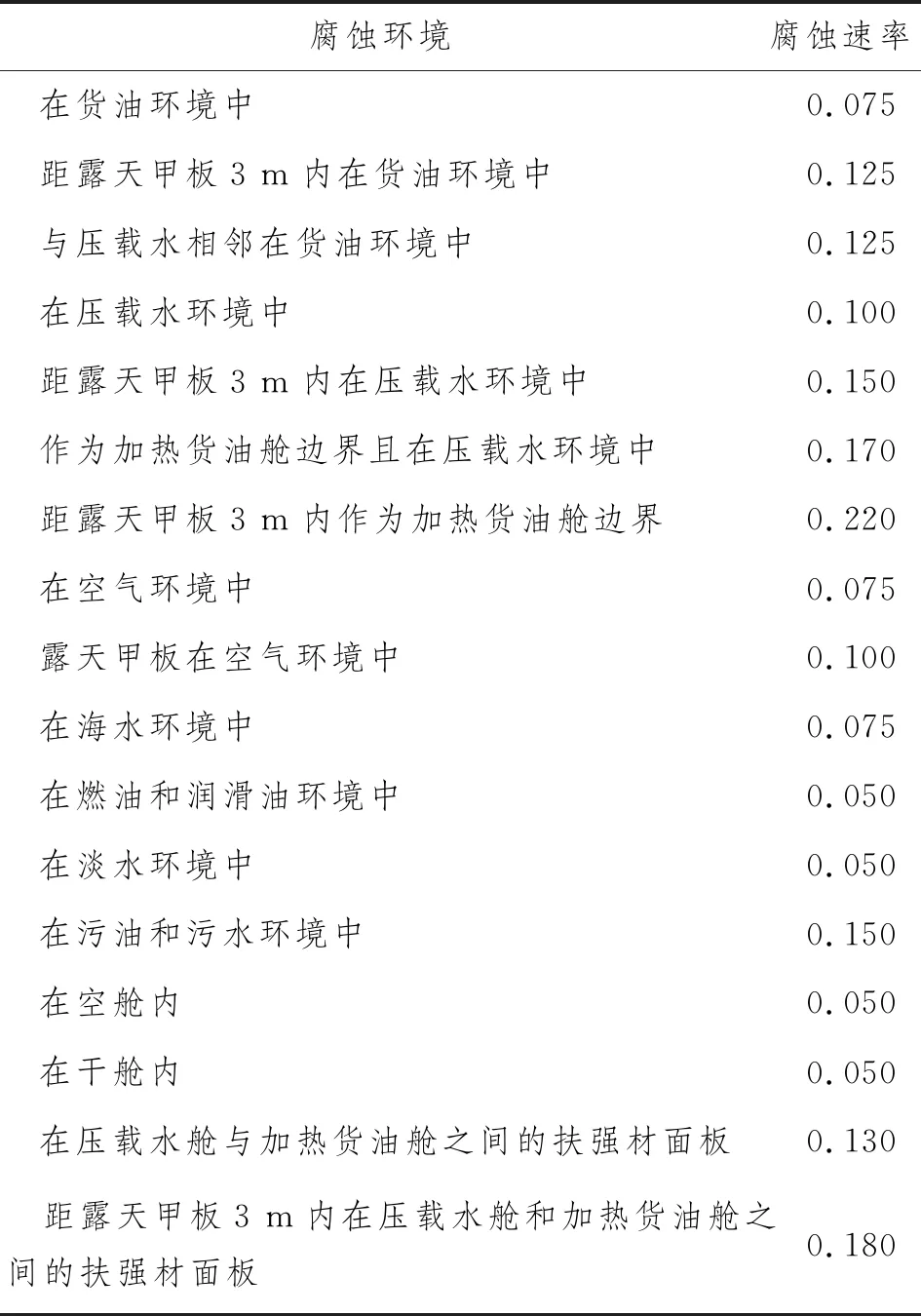

依据文献[11]划分船体17种腐蚀环境,总结舱室内典型结构的构件单面年腐蚀速率,如表2所示。

表2 构件单面年腐蚀速率 mm/a

不同平台结构两侧所处的腐蚀环境不同,按照表2给出的17种在腐蚀环境下的腐蚀速率,两种腐蚀速率叠加即可获得该结构的腐蚀速率。

1.4.2 考虑腐蚀损伤的LC有限元模型修正

考虑腐蚀的LC有限元模型修正,即对有限元模型进行LC腐蚀折减,在船体结构初始厚度的基础上扣除腐蚀量。因此,需要在腐蚀模型中将FPSO船体结构的加强筋、带板厚度定义为包含腐蚀时间的变量。考虑腐蚀折减的板厚t的变量表达式为

t=t0-(Vi+Vj)T

(1)

式中:t0为板格的原始厚度;T为腐蚀时间,所使用的模型认为由于涂层对船体的保护作用,投入使用前5年船体不发生腐蚀;Vi、Vj分别为船体板格结构两侧的实际腐蚀环境对应表2中的腐蚀速率。通过改变输入的时间T,模型板厚t可自动改变。

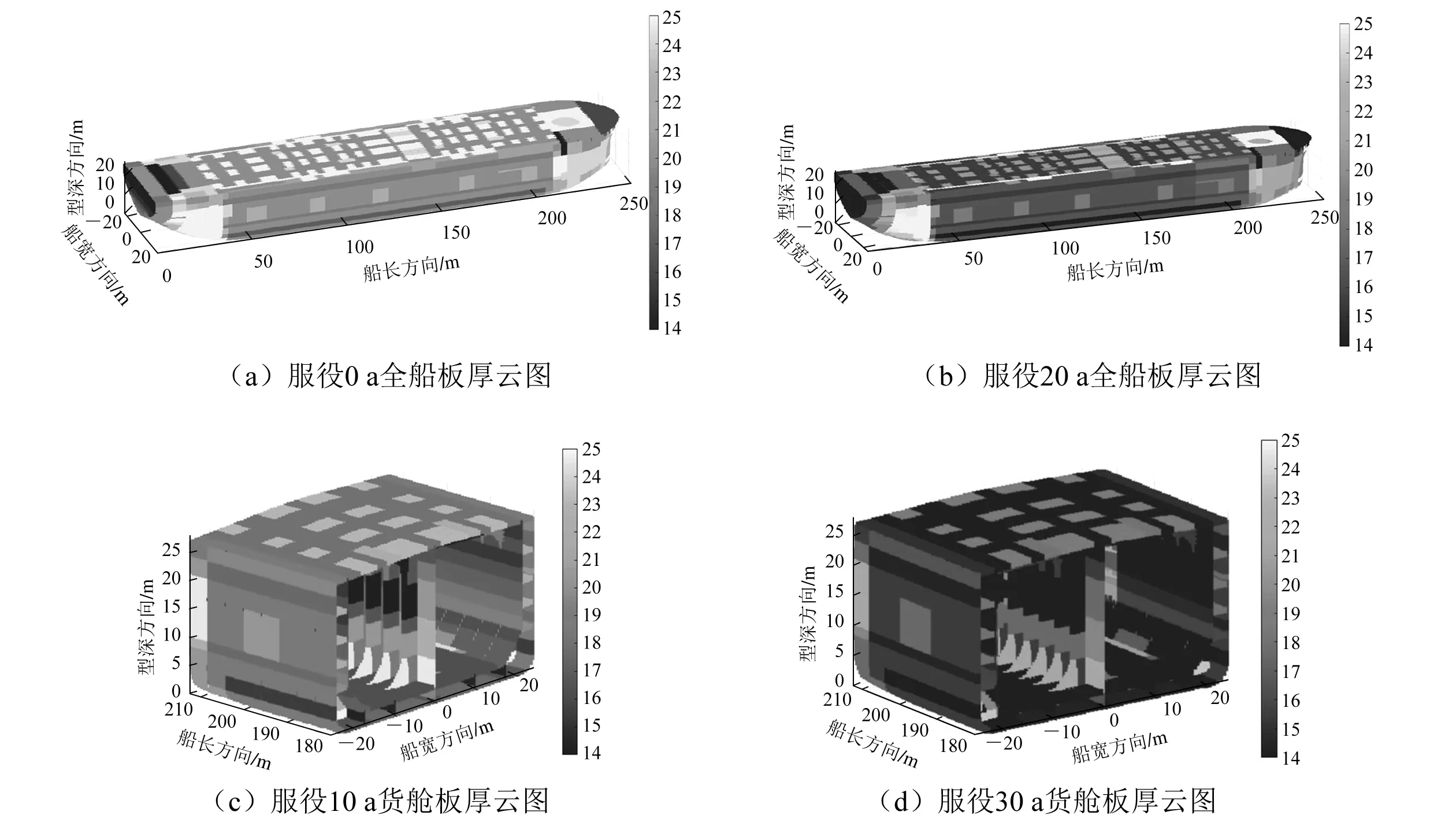

在ANSYS软件中,壳单元厚度通过实常数体现,使用程序将各实常数与对应变量t关联,根据腐蚀时间T更改变量数值t,通过重新附属性,完成有限元模型更新。货舱区域板厚变量分布如图4所示。

图4 货舱区板厚变量分布

更新有限元模型,生成不同腐蚀年限整船或某舱段的板厚云图,如图5所示。由于船舶受到腐蚀损伤影响,板格厚度随船舶服役年限增加而逐渐减小。

1.5 有限元计算结果

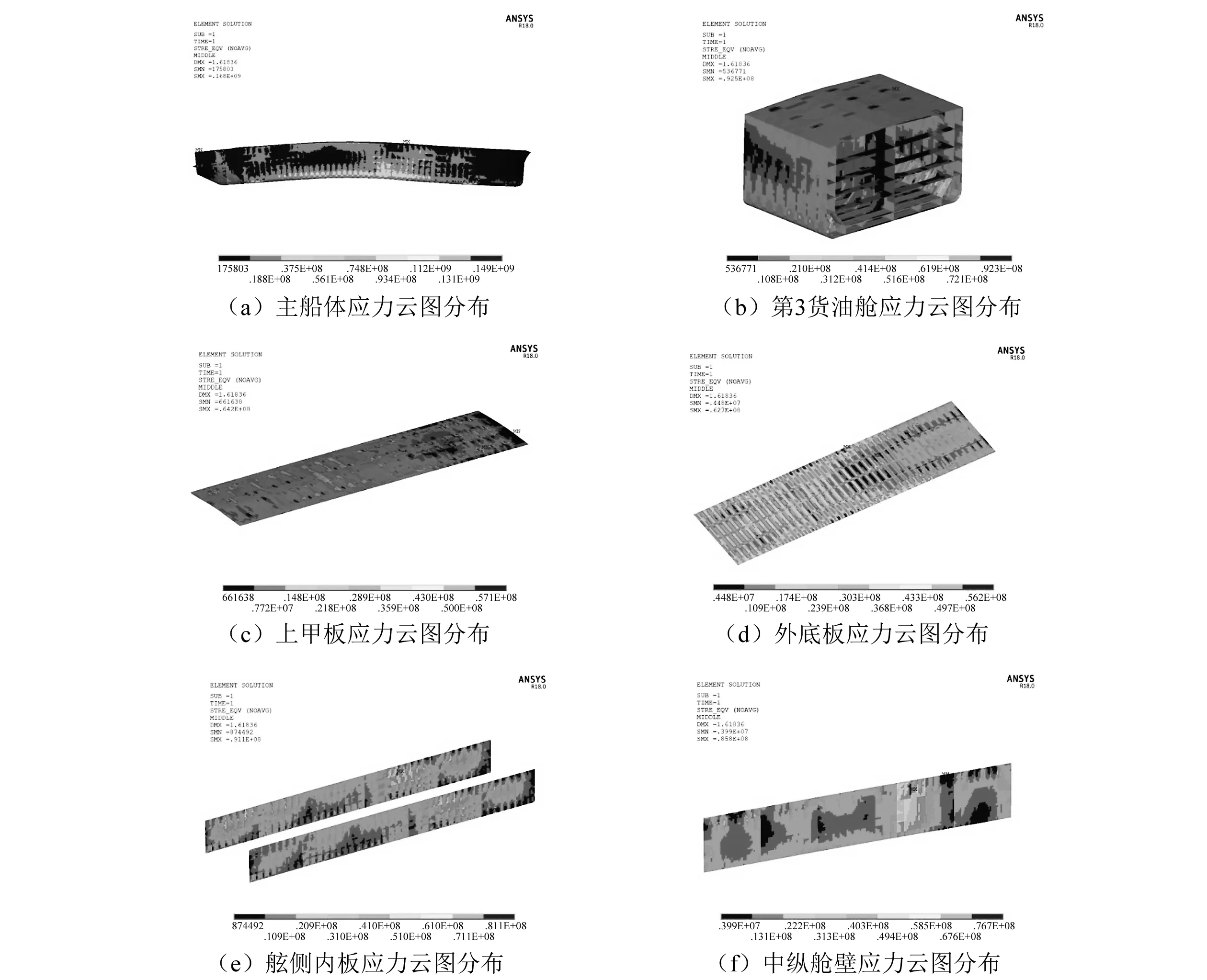

有限元计算考虑在LC内腐蚀损伤对结构强度的影响,依据第1.4节所述的腐蚀模型对各服役年限构件的厚度进行减薄。使用ANSYS软件更新模型厚度并加载计算,计算不同服役年限的结构响应。提取壳单元中面位置的等效应力,根据规范进行屈服和屈曲计算,以服役30 a、满载中拱为例,有限元计算结果如图6所示。

图5 随服役年限增加的板厚变化

图6 服役30 a、满载中拱的船体结构应力云图

2 FPSO船体结构强度LC演变特性

强度评估规范及许用屈服利用因子、许用屈曲利用因子的选取参照文献[11]。

2.1 屈服强度演变特性

使用自主开发的船体结构屈服强度计算软件进行屈服计算。软件通过提取ANSYS计算的壳单元中面位置的von Mises应力和材料屈服强度,计算得到单元屈服利用因子λy,表达式为

(2)

式中:σvm为单元中面位置的von Mises应力,MPa;σyd为材料的屈服应力,MPa。

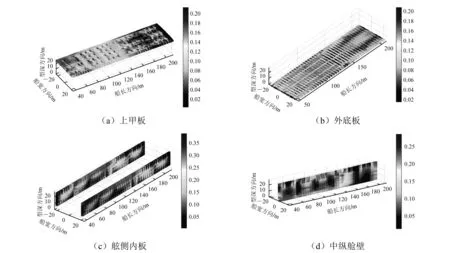

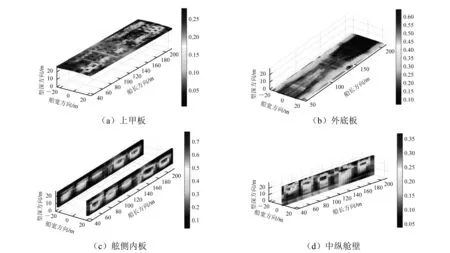

软件还可将各单元的屈服利用因子通过云图展示出来,以服役30 a、满载中拱为例,给出船体结构屈服利用因子计算结果,如图7所示。

图7 服役30 a、满载中拱的船体结构屈服利用因子云图

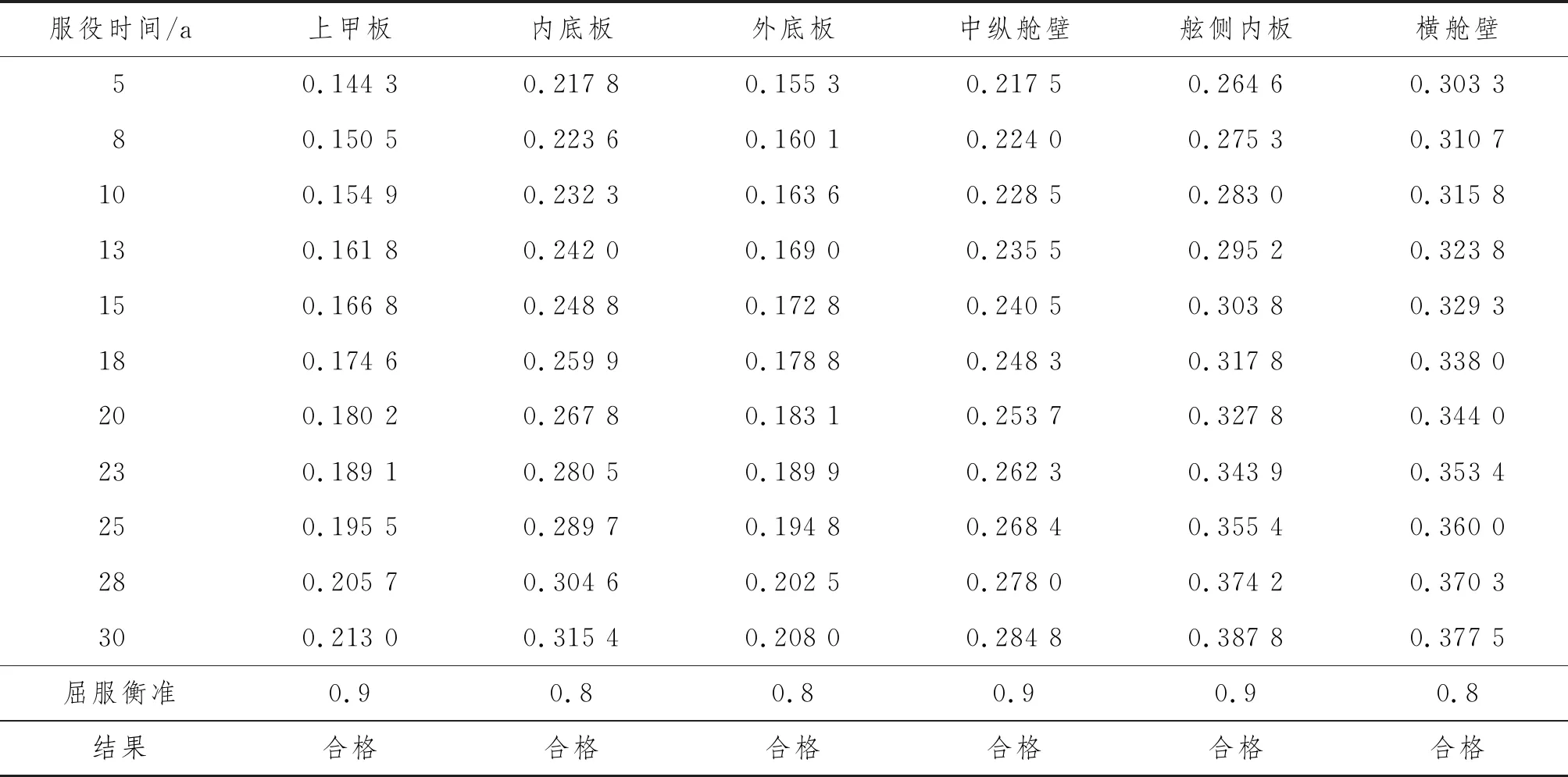

根据计算结果可判断出船体结构的屈服利用因子均小于许用屈服安全因子,服役30 a的屈服强度符合规范要求。同理可计算出在LC内不同服役年限船体结构屈服利用因子,结果如表3所示。

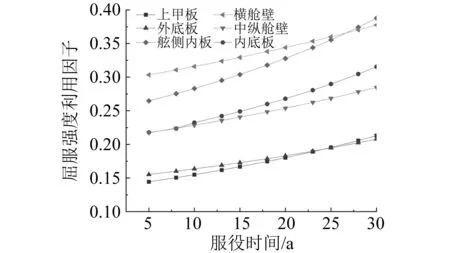

通过计算30 a设计寿命期内各服役年限船体结构的屈服利用因子并绘制变化曲线(见图8)可知:受腐蚀损伤影响,各构件厚度变薄,应力增大,屈服利用因子逐渐增加。服役30 a的最大屈服利用因子发生在舷侧板,达0.390 0,此时结构满足屈服要求。整理船体结构的屈服利用因子演变趋势可知:初始服役阶段屈服强度利用因子增长接近线性;随服役时间增加,屈服强度利用因子增长逐渐加快,需要及时关注船体结构安全状态,增加监测频率。

2.2 屈曲强度演变特性

使用自主开发的船体结构屈曲强度计算软件进行屈曲计算。软件通过提取ANSYS计算得到的各单元应力,使用基于应力的参考应力法,将板单元中心位置的应力变换至所属板格局部坐标系下的应力分量,进而求解板格在4种失效模式下的极限状态方程,即

(3)

表3 在LC内船体结构屈服利用因子变化

图8 在LC内船体结构屈服利用因子变化趋势

式中:γc1、γc2、γc3、γc4分别为对应上述4种失效模式下的应力倍增因子;σx为施加在板格边缘上沿x轴方向的应力,N/mm2;σy为施加在板格边缘上沿y轴方向的应力,N/mm2;σcx为沿与屈曲板格长边平行方向的极限屈曲应力,N/mm2;σcy为沿与屈曲板格短边平行方向的极限屈曲应力,N/mm2;S为分项安全因子,在计算程序中取S=1.0;e0、B分别为规范给出的系数;τ为施加在板格边缘上的剪应力,N/mm2;τc为极限屈曲剪应力,N/mm2;βp为板的长细比参数。

求解式(3)可得出船体结构在不同失效模式下的应力倍增因子,取最小值作为船体结构发生失效的应力倍增因子γc,即

γc=min(γc1,γc2,γc3,γc4)

(4)

最终得到板格的屈曲利用因子ηact,即

(5)

以服役30 a、满载中拱为例,给出船体结构屈曲利用因子计算结果,如图9所示。

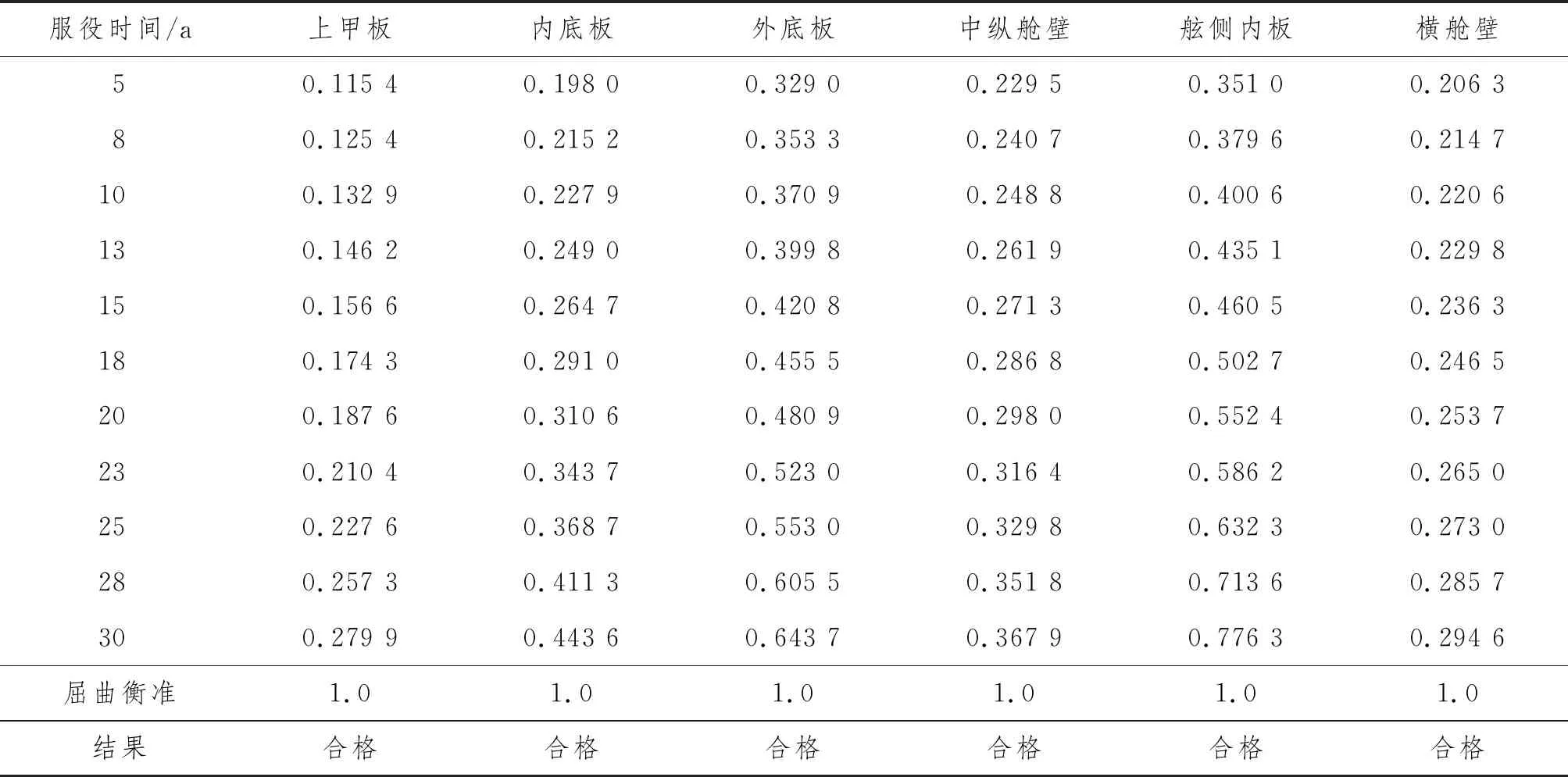

根据计算结果可判断船体结构板格的屈曲利用因子均小于许用屈曲安全因子,服役30 a的屈曲强度符合规范要求,即板格的稳定性符合要求。同理可计算出在LC内不同服役年限船体结构的屈曲利用因子,结果如表4所示。

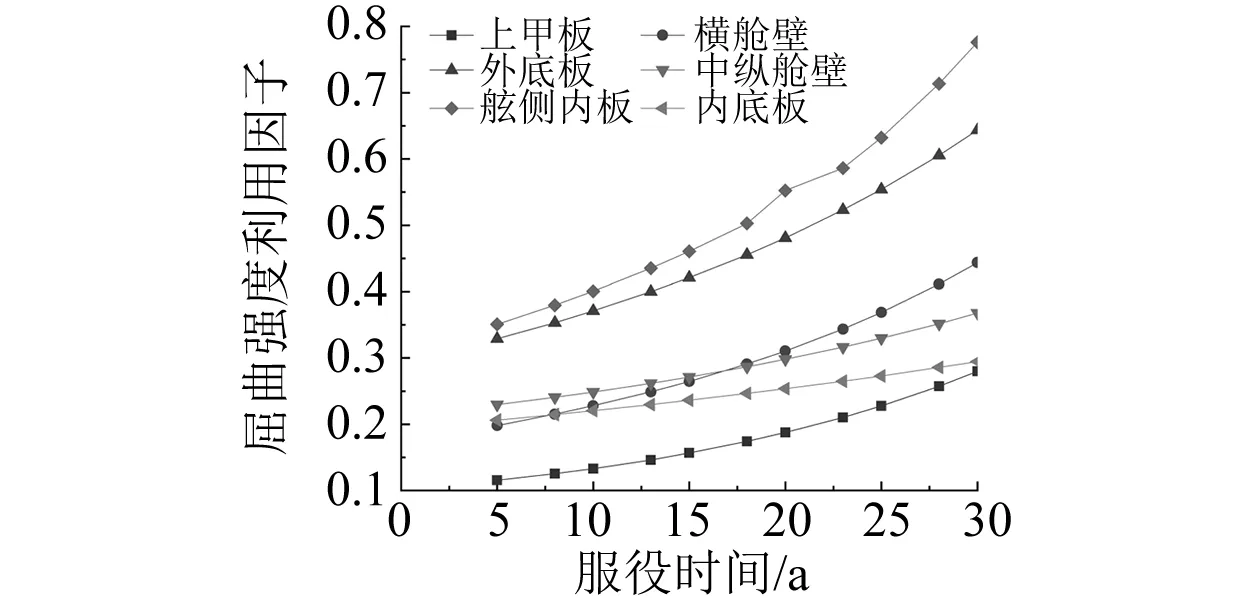

通过计算30 a设计寿命期内各服役年限船体结构的屈曲利用因子并绘制变化曲线(见图10)可知:受腐蚀损伤影响,各构件厚度变薄,应力增大,此时屈曲利用因子逐渐增加,板格失稳概率升高。服役30 a的最大屈曲利用因子发生在舷侧内板和外底板,达0.780 0,此时结构满足屈曲要求。整理船体结构的屈曲利用因子演变趋势可知:在初始服役阶段屈曲强度利用因子增长接近线性;随服役时间增加,屈曲强度利用因子增长逐渐加快,需要及时增加监测频率,保护船体结构安全。

3 结 论

依据规范中的屈服强度和屈曲强度计算方法,对FPSO船体结构强度进行评估,证明在服役时间达到设计寿命时,FPSO船体的屈服强度和屈曲强度满足要求。对比屈服强度与屈曲强度变化规律可知:船体结构的屈曲利用因子普遍高于屈服利用因子;随腐蚀发展,船体结构首先发生屈曲破坏,这符合船舶与海洋结构物作为薄壁焊接结构,容易发生失稳破坏的规律;在初始服役阶段屈服强度和屈曲强度利用因子增长接近线性;随服役时间增加,屈服强度和屈曲强度利用因子增长逐渐加快,在服役后期乃至服役超期时,需要及时增加船体结构监测频率,对腐蚀严重区域及时更新维修,保护船体结构安全。

图9 服役30 a、满载中拱的船体结构屈曲利用因子云图

表4 在LC内船体结构屈曲利用因子变化

图10 在LC内船体结构屈曲利用因子变化趋势

[][]