2 500 t沉垫自升式海上风电安装平台设计与布置

2021-05-10晁世方

晁世方, 于 多

(上海振华重工(集团)股份有限公司,上海 200125)

0 引 言

海上风电市场的发展方兴未艾,为更充分地开发海上风电清洁能源,国内外都在陆续研发8 MW乃至12 MW的大功率风机设备,风机大型化已然是大势所趋。风电安装平台作为海上风电施工的关键装备,需要满足大型化风机设备的安装要求。据了解,目前国内已经投产或即将投产的风电施工船大多为自升式,但是随着起重量的大幅提升,并且考虑到国内南海多数风电场地质偏软,传统独立桩靴式风电平台较易存在拔桩困难等问题。为彻底解决拔桩难题,提高风电施工效率,设计建造一座2 500 t沉垫自升式风电安装平台。由于其型式比较特殊,通过较大体积的沉垫将4根桩腿连成一体,在海上作业时沉垫坐落于海床表层,能快速实现脱底起浮。

1 平台概况

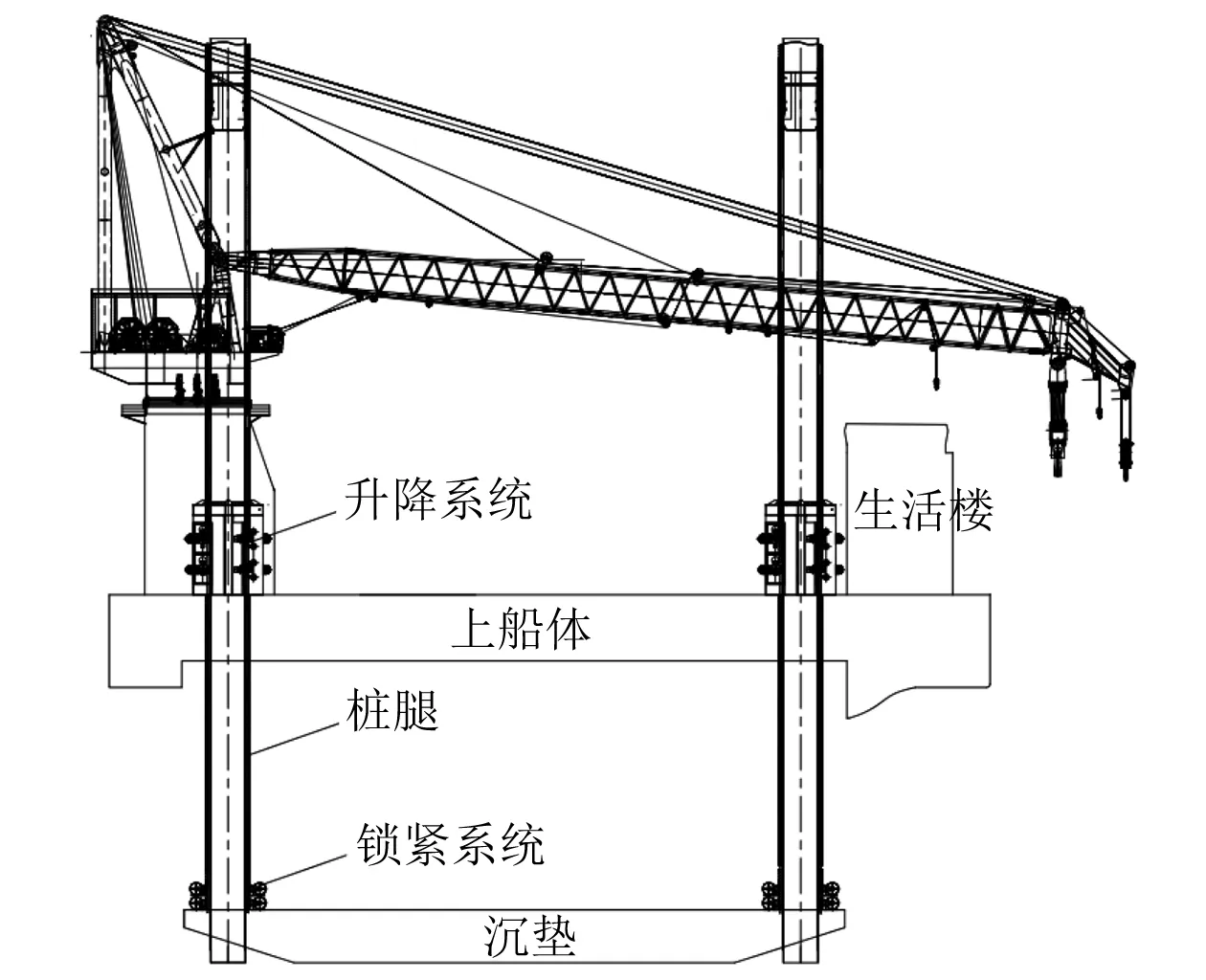

平台集海上风电设备打桩、安装、运输等功能于一体,由上船体、沉垫、桩腿、起重机等构成。上船体采用艏部有线型的矩形型式;沉垫则为整体水密结构,采用艏艉均削斜的矩形型式。上船体和桩腿通过双啮合升降系统[1]连接,沉垫和桩腿通过锁紧系统进行连接,桩腿可穿越沉垫,在站立状态下插入海床起到抗滑移的作用,如图1所示。平台可在水深50 m范围内泥沙质海底海域或类似海域进行站立状态作业;设计温度为-10 ℃(钢结构),环境温度为-10~45 ℃,无冰区作业,非自航但具有动力定位能力及风电场内区域移驳能力,可满足国际调遣和近海海域作业;可完成8~12 MW风机设备的吊装和8 MW内风机基础桩的打桩作业。

图1 2 500 t沉垫自升式海上风电安装平台侧视图

1.1 平台主要性能

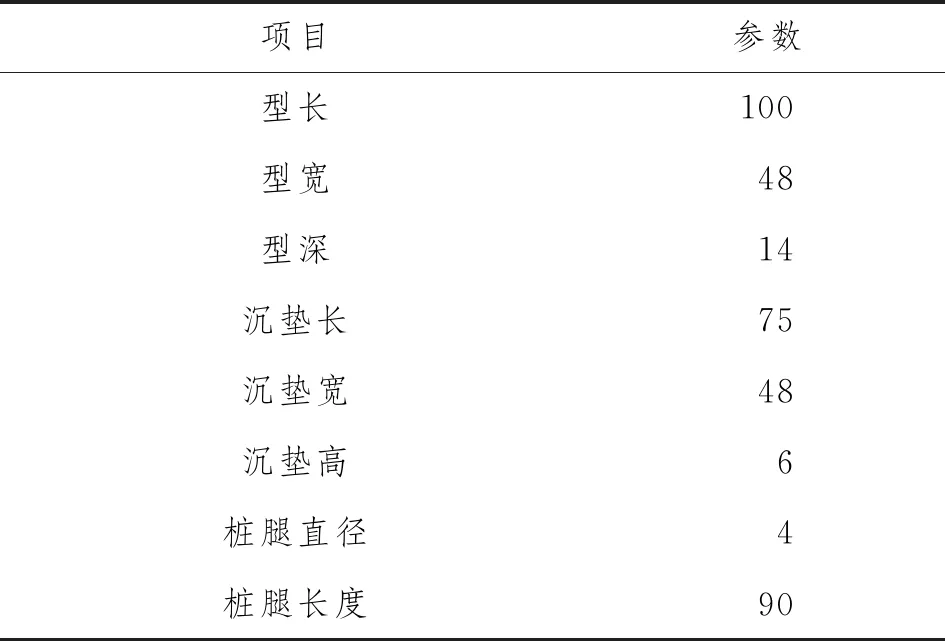

平台总体参数如表1所示。

表1 平台总体参数 m

平台最大作业水深(含潮差及沉垫入泥深度)为50 m;可变载荷为4 500 t;可用甲板面积为3 000 m2;起重机主钩能力为2 500 t,幅度为20 m,起升高度为主甲板面以上120 m;定员为100人;自持力为30 d。

1.2 船级及规范

平台入级中国船级社(CCS),按照其现行规范和交通运输部海事局的现行法规进行设计,并满足在平台建造合同生效时的国际公约要求。

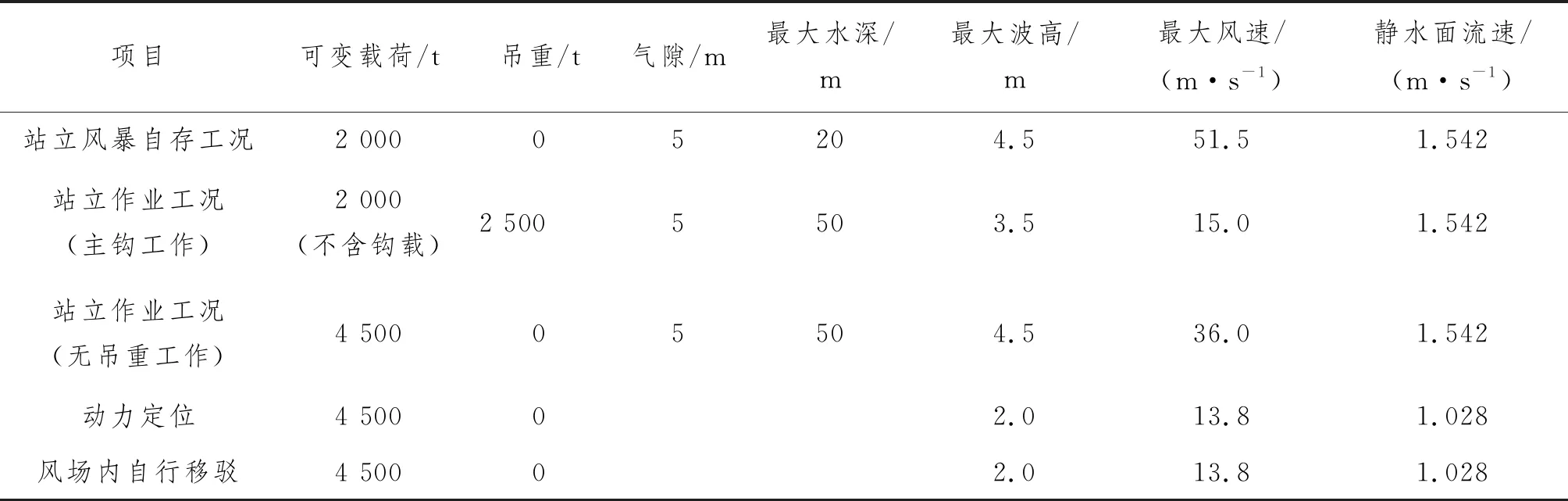

1.3 典型设计工况

平台典型设计工况及环境条件如表2所示。

表2 典型设计工况及环境条件

2 平台主要设计特点

2.1 总体设计及布置

平台拥有上船体和沉垫两个船体。在拖航状态下,沉垫收回至上船体内部,其底部和船体基线齐平;桩腿呈收回状态,其底部也与船体基线齐平。

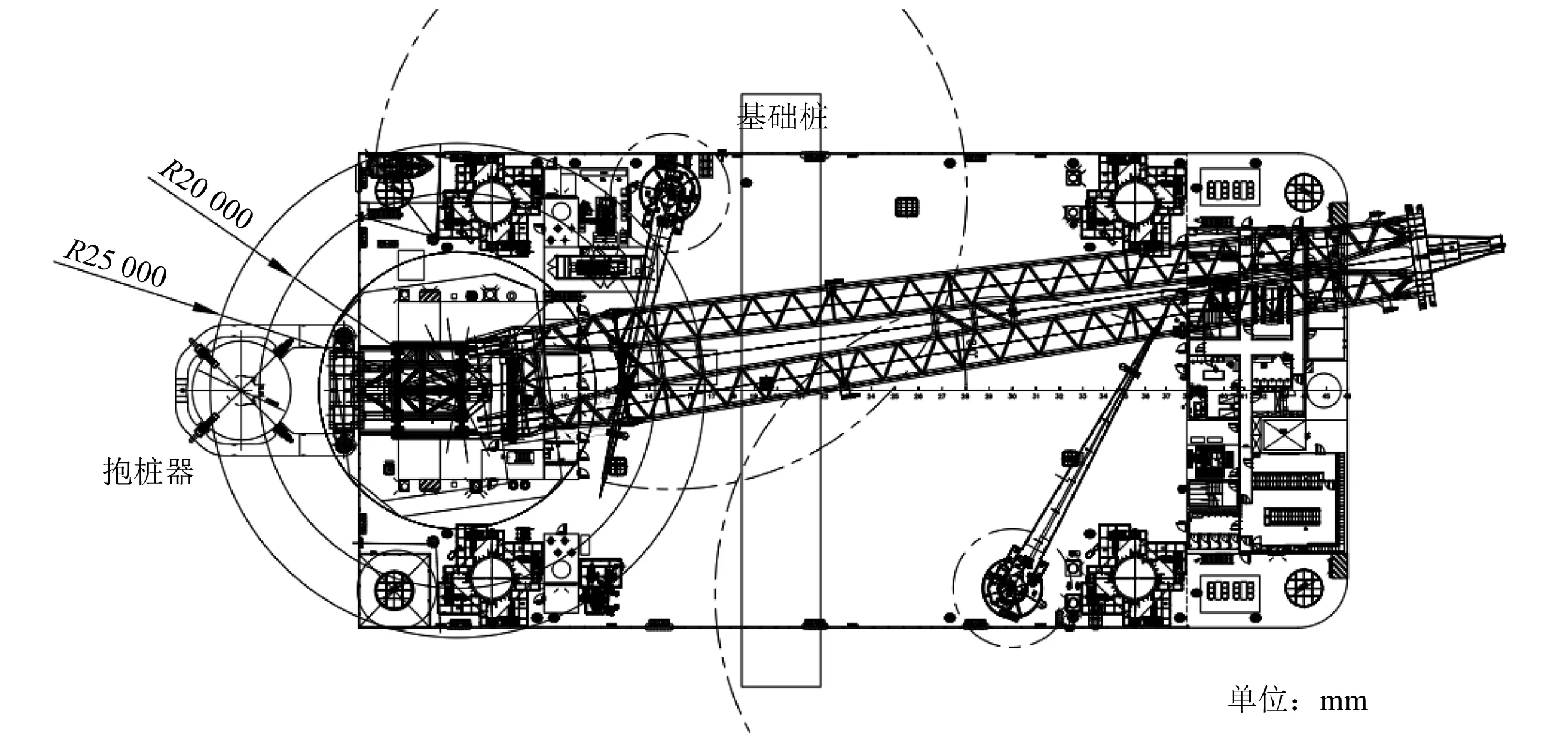

平台设置6层生活区,位于主甲板艏部,并设置艏楼甲板,能够提供100人的就餐、住宿、医疗和办公,设置2人间、1人间及1人套间等居住舱室,厨房、餐厅、娱乐室、健身房等公共舱室布置在主甲板以下,生活区顶层为中央控制室。主甲板布置如图2所示。

图2 平台主甲板布置示例

平台虽然非自航,但是拥有风电场内自行移驳能力,考虑到平台在风电场内定位时一般是顶流前行至预定风机机位,而抱桩器位于艉部,在设计时平台艏部推进器能力应大于艉部的推进器能力,因此在艏部布置3台全回转推进器,艉部布置2台全回转推进器。

4根桩腿沿中心线两两左右对称,前后桩腿的间距根据波浪载荷分析计算结果和站立稳性情况综合而定。

前后桩腿中间为开敞甲板,艏部右舷和艉部左舷各布置1台杂物起重机。艉部左桩腿前布置应急发电机室,应急发电机室顶部布置1台潜水泵及相应软管绞盘。艉部右桩腿前布置1座海水塔,在海水塔上布置2台潜水泵。上述3台潜水泵作为平台在站立状态下冷却水及消防水的来源。

2 500 t起重机位于平台艉部的中纵线上,起重机回转筒体内设置1套电缆垂送装置。艉部左桩腿后部设置1艘救助艇及相应平台。

在设计沉垫相对于上船体的位置时,需要结合自升式平台的特殊要求,尽可能实现平台浮心、重心、4腿重心及沉垫浮心的“四心合一”,才能确保在平台拖航、沉垫下放至海床及上船体抬升离开水面等过程中平台姿态平稳,且4条桩腿受力相对均匀。

平台与以往带沉垫的自升式平台有所不同,桩腿可穿越沉垫并通过水下锁紧系统与沉垫进行连接。桩腿穿越沉垫的原因有两方面:其一,穿越沉垫的这部分桩腿可承担抗滑桩[2]的作用,防止平台在正常作业时产生水平滑移;其二,插入海床的桩腿底端能够到达持力地层,可在一定程度上分担沉垫的受力。

2.2 平台稳性校核

根据CCS《海上移动平台入级规范2016》[3]及其修改通报的相关要求,平台在拖航工况时需要校核完整稳性及破舱稳性。拖航稳性分为近程迁移和远洋迁移,完整稳性对应风速分别为51.4 m/s和36.0 m/s;破舱稳性对应风速为25.7 m/s。平台在站立工作状态时需要校核坐底稳性,包括抗倾覆稳性和抗滑移稳性。在校核抗倾覆稳性时,平台虽然有沉垫,但是仍属于自升式平台,因此抗倾安全系数取1.1即可。

此外,由于平台沉垫体积较大,在沉垫下放至海床过程中,按照CCS审图工程师的建议,需要考虑其沉浮稳性,具体衡准要求可参照文献[3]对坐底式平台沉浮稳性的要求。

2.3 锚泊及拖曳系统

根据《船舶与海上设施法定检验规则:海上移动平台法定检验技术规则2016》[4]的要求,平台主甲板艏部右舷设置1套单链轮液压航行锚设备,由航行锚机、闸刀掣链器、锚链筒、锚台、锚链、锚等组成。锚机、闸刀掣链器的布置确保锚及锚链在行进路线上排列整齐和不受限制地抛出或收回。锚存放在锚台上,航行锚设备单独配备1个锚链舱。

平台艏楼甲板设置2个拖力眼板,2个拖索导缆孔。设置2套电动绞车用于拖曳装备回收,利用液压绞盘将拖具拉上甲板。平台配置2套拖索具,每套拖索具由2根龙须缆、3根短缆、1个三角眼板、连接卸扣及回收缆组成。每根龙须缆由防擦链组成。

2.4 直升机甲板

平台艏部上层建筑区域设有直升机甲板,直升机甲板边缘设置安全网,网架采用无缝钢管形式,钢丝网采用镀锌或包塑工艺。

文献[3]针对直升机甲板有无障碍区的要求,由于海上风电安装平台一般都配备起重机,其臂架和桩腿会对上述要求产生不利影响,因此平台的直升机甲板布置在艏部右舷角落处,而起重机臂架在搁置状态时布置在左舷,通过优化布置最终可满足规范要求。

2.5 沉垫冲桩系统

平台沉垫坐底面积较大,为克服沉垫脱底时土壤的吸附力、实现顺利移船,设置冲桩系统。在沉垫底部布置100余只喷嘴。沉垫4个桩腿附近布置4台潜水高压冲桩泵,由管路和遥控阀门相连,可协同作业。冲桩管路既可并联作业也可单独作业,在管路上设置压力传感器,用来监测冲桩压力。此外,冲桩泵还有冲洗齿条的功能,便于冲洗插入泥中桩腿齿条上的泥沙,使齿条和升降系统的爬齿更好地啮合。

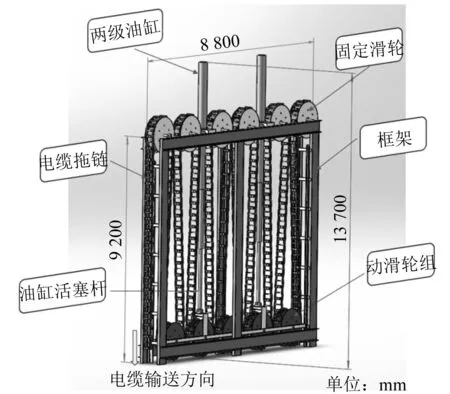

2.6 电缆垂送装置

由于平台桩腿和沉垫之间存在相对运动,而位于沉垫上的锁紧系统、液位遥测系统、冲桩系统均需要供电,因此特别设计1套电缆垂送装置。该装置主要由电缆拖链、滑轮、液压设备及安装框架等组成,主要作用是通过具有一定倍率滑轮组的升降,输送电缆拖链及电缆,实现电缆由船甲板向水下50 m的沉垫输送电能。该装置位于起重机筒体内部,电缆拖链通过上船体的月池沉入海水中与沉垫进行连接,如图3所示。

3 风电施工特殊优化布置

3.1 起重机能力及布置

起重机主钩能力为2 500 t,幅度为20 m,双钩布置形式,可实现2 500 t以内单桩基础的自身翻身。主钩起升高度为主甲板以上120 m,采用大型剖分式回转轴承[5]。

为最大限度提高起重机舷外有效跨距,平台起重机基座为“天圆地方”形式,并且圆心尽可能向艉部移动,在起吊货物时可有效增加舷外实际可用跨距,有利于风电管桩的施工安装作业。此外,为使位于艉部的抱桩器具有布置空间,在起重机筒体基座上开设1个“门洞”。

图3 电缆垂送装置示例

3.2 可升降抱桩器

平台在海上打桩作业时,主甲板距离水面约为20 m。传统的抱桩器[6]臂爪始终位于主甲板以上,在单桩基础的顶部接近水面时,无法对桩柱进行纠偏,桩柱容易产生歪斜而不能满足垂直度要求。为解决打矮桩的问题,平台配置1台可升降抱桩器,抱桩直径范围为8~10 m,最大水平纠偏能力达到200 t,最大可升降高度为9 m。

抱桩器的主要部件包括上、下臂爪,箱型升降立柱,臂爪回转机构及底盘。底盘下部设置滚轮,支承平台运行于互相垂直的两层H形轨道上。臂爪可通过液压电机带动齿轮绕回转轴转动,每层臂爪上各装备2个带双滚柱的触头,在臂爪闭合后,触头前伸贴住桩柱,完成抱桩。

抱桩器主要工作流程如下:

(1)风电桩吊装到位,起重机主钩继续吊起风电桩,抱桩器仅在风电桩入泥前起扶正作用。此时主推油缸动作(外伸或后退),侧推油缸及抱桩油缸保压;待主推油缸动作到位,锁定;侧推油缸动作,将抱桩器角度初步调整到位,侧推油缸锁定;抱桩油缸动作,将风电桩准确环抱到位,纵锁油缸动作,将夹臂锁死,所有油缸保压锁定,抱桩器动作完毕。

(2)在风电桩打桩过程中,如果发生倾斜、侧偏等情况,使主推油缸或侧推油缸受力超过其最大[][]推力,则油路自动泄压,以保护抱桩器不受损坏。

(3)风电桩打桩完毕,纵锁油缸提起,抱桩油缸松开,夹臂收回,侧推油缸及主推油缸依次收回。然后准备下一个机位的工作。

4 结 语

2 500 t沉垫自升式风电安装平台是风电平台设计领域的一项重要创新产品,是传统自升式平台和传统坐底式平台的结合体,更加适用于国内特殊的“软地质”风电场,对该平台的总体设计及布置特点进行分析,希望能为同类型平台的设计提供借鉴思路。