超厚壁无缝钢管纵向缺陷超声波检测探讨

2021-05-10李冬华胡才望

高 翔,彭 俊,李冬华,胡才望

(大冶特殊钢有限公司,湖北 黄石 435001)

众所周知,当无缝钢管的厚径比t/D≤0.23[1],可以利用纯横波方法探测整个钢管截面(含内、外壁)中的纵向缺陷,这部分钢管一般称为薄壁钢管;当钢管的厚径比0.23 t/D≤0.26,可以利用折射纯横波探测钢管外壁纵向缺陷,而利用折射纵波经钢管外壁产生的反射横波(亦称变型横波)探测钢管内壁纵向缺陷,这部分钢管一般称为厚壁钢管[2-12]。目前,纯横波法与变型横波法是保证薄壁钢管和厚壁钢管质量的主要超声波探伤方法。

随着各行业对降本增效要求的提高,一些原本采用圆钢车削或锻压成型的机械部件、石油钻铤和工具接头等,如今使用无缝钢管作为原材料,由此使得钢管的壁厚越来越厚。目前,厚径比t/D 0.26 的钢管已不鲜见,这部分钢管可以称为超厚壁钢管。对于超厚壁钢管,即使采用变型横波法也无法探测到钢管内壁的纵向缺陷,这给使用横波进行的钢管超声波探伤带来较大困难。本文介绍采用小角度折射纵波与折射纯横波相结合的方法检测超厚壁钢管纵向缺陷的超声波探伤技术及其实际应用效果。

1 超厚壁钢管的接触法检测

当厚径比t/D 0.26,遇到的最大困难是变型横波法的外壁反射横波无法投射到钢管的内壁表面。此时,只能选择入射角小于第一临界角的折射纵波(可称小角度折射纵波)对超厚壁钢管内壁及其路径区域上的纵向缺陷进行检测[13],如图1 所示。

图1 折射纵波探测钢管内壁

如果使折射纵波探测到钢管内壁缺陷,就要使纵波与钢管内壁相切,此时入射声波在钢管中的折射角β 为:

式中 r —— 钢管内半径,mm;

R —— 钢管外半径,mm。

它对应的接触法探头的入射角α为:

式中 CL1—— 有机玻璃中纵波声速,m/s;

CL2—— 钢中纵波声速,m/s。

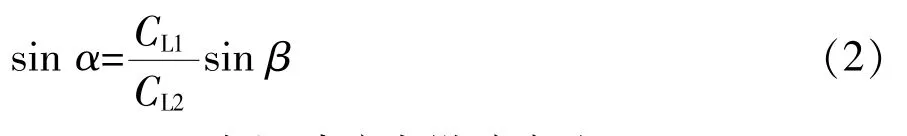

在公式(2)中,CL1为2 700 m/s,CL2为5 900 m/s。以Φ165 mm×51 mm 钢管为例,其厚径比为0.31,应采用小角度折射纵波法检测钢管内壁,按公式(2)计算,入射角α=8°。如果采用2.5P/14 mm×16 mm/K0.75(α=30°)斜探头进行改制,则需要将探头的有机玻璃楔块磨去30°-8°=22°。改制的斜探头如图2 所示。

图2 改制的斜探头示意

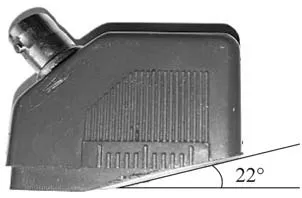

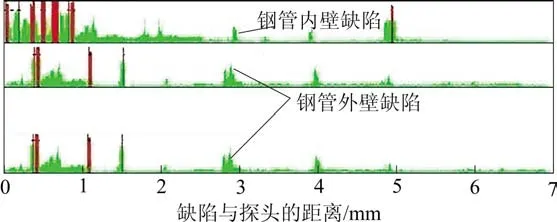

Φ165 mm×51 mm 规格钢管内壁刻槽的纵波检测波形(接触法)如图3 所示,钢管外壁刻槽的横波检测波形(接触法)如图4 所示。图3 所示是采用2.5P/14 mm×16 mm/K0.75 改制后探头探测Φ165 mm×51 mm 规格钢管内壁纵向刻槽的波形显示,刻槽深度是1.5 mm。由于折射纵波不适宜检测钢管外壁缺陷,特别是纵波对外表面纵向刻槽的角反射率几乎为0,所以需要使用另外一只未经改制的2.5P/14 mm×16 mm/K0.75 探头,利用折射的纯横波检测钢管外壁缺陷。图4 所示为获得的检测波形,外表面刻槽深度是1.5 mm。

图3 Φ165 mm×51 mm 规格钢管内壁刻槽的纵波检测波形(接触法)

图4 Φ165 mm×51 mm 规格钢管外壁刻槽的横波检测波形(接触法)

由图3 和图4 可以看出,采用小角度折射纵波和折射纯横波分别对Φ165 mm×51 mm 规格超厚壁钢管的内壁和外壁进行检测,钢管外壁刻槽的检测信噪比很高,而钢管内壁刻槽的波幅虽然较高,但检测波形中存在20%的噪声,对检测信噪比产生一定的影响。

2 超厚壁钢管的水浸法检测

对于水浸法的超厚壁钢管超声波检测,要实现公式(1)的纵波折射角,其探头的入射角仍可按公式(2)计算,只是其中的CL1变为水中纵波声速,为1 470 m/s。仍以Φ165 mm×51 mm 规格钢管为例,入射角α=4.3°。

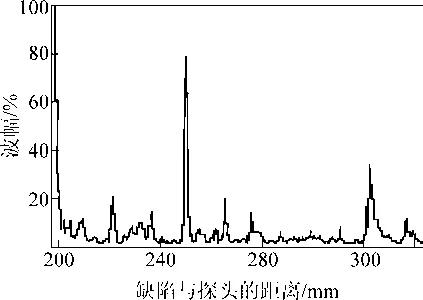

超厚壁钢管的水浸法探伤除了采用小角度折射纵波检测内壁缺陷外,同样需要采用折射纯横波检测外壁缺陷,而外壁缺陷的检测信噪比很高。相比较而言,利用小角度折射纵波检测内壁缺陷的信噪比远不及纯横波检测,而且会在显示屏上出现等距离的波幅噪声,静态调试时噪声波幅可达20%左右,动态检测时噪声波有较大跳动,波幅甚至达到40%。Φ165 mm×51 mm 规格钢管内壁刻槽的纵波检测波形(水浸法)如图5 所示,是钢管内壁1.5 mm深刻槽的检测波形,从图5 中可以清楚地看到等距离的波幅噪声。

图5 Φ165 mm×51 mm 规格钢管内壁刻槽的纵波检测波形(水浸法)

分析等距离波幅噪声的来源,在使用小于第一临界角入射的超声波探伤时,会伴有折射横波,而横波的折射角度一定小于纵波的折射角度,折射横波会投射到钢管内壁上。投射在内壁上的横波在钢管内表面发生散射,一部分沿原路返回探头,并依此发生多次反射,由此造成固定的波幅噪声。在动态检测时,由于探头与钢管做相对运动时入射角可能发生波动,使横波在钢管内壁的散射更严重,因此噪声波幅增大,检测信噪比更低[14]。

尽管采用小角度折射纵波检测超厚壁钢管内壁时的信噪比不高,但仍能有效探测出钢管中较明显的自然缺陷。利用水浸法从Φ176 mm×54 mm 规格钢管检测到的内壁缺陷如图6 所示,经解剖后的金相测量缺陷深度为0.5 mm,如图7 所示。

图6 Φ176 mm×54 mm 规格钢管内壁纵波检测波形

图7 Φ176 mm×54 mm 规格钢管内壁缺陷金相

3 超厚壁钢管检测的声束覆盖区域

小角度折射纵波和折射纯横波的声束覆盖区域如图8 所示,当采用“小角度折射纵波+折射纯横波”检测超厚壁钢管的纵向缺陷,随着探头对钢管作相对周向扫查,与钢管内壁相切的折射纵波可以覆盖整个钢管截面[15];而以第一临界角入射的折射横波(这是采用纯横波检测管壁的入射最小角度)的覆盖检测区域半径x 为:

图8 小角度折射纵波和折射纯横波的声束覆盖区域

式中 CS2——钢中横波声速,m/s。

将CS2为3 200 m/s,CL2为5 900 m/s,代入公式(3),可得x≥0.5R。由此可知,在用折射纯横波对超厚壁钢管作周向扫查时,所能检测到的区域是0.5R~R 的圆周范围(图8 所示阴影部分),因为纵波亦可到达此区域,所以是横波+纵波检测。而在钢管内径r~0.5R 范围,折射纯横波无法到达,所以仅为纵波检测。

当要求对超厚壁钢管的纵向缺陷进行声束双向入射的自动超声波探伤,设备应配备4 只探头进行检测,其中2 只探头以对称角度检测内壁缺陷,另外2 只探头以对称角度检测外壁缺陷。如果自动探伤设备仅具有2 只声束单向入射的探头检测纵向缺陷,则这种设备需要在对钢管检测一次之后,再将钢管掉头检测一次。

4 结 语

对于厚径比t/D 0.26 的超厚壁无缝钢管,由于纯横波法和变型横波法均无法探测钢管内壁缺陷,所以不得不采用小角度折射纵波和折射纯横波分别对钢管进行超声波检测。这种采用双探头的探伤,实际上对钢管截面的内圆(r~0.5R)部分实施的是纵波检测,而对外圆(0.5R~R)部分实施的是横波+纵波检测。试验表明,无论接触法还是水浸法,小角度折射纵波检测纵向缺陷的信噪比较低,且伴有固定的内壁横波散射干扰,但对于具有一定当量尺寸的自然缺陷仍具有较好的检出效果。