冷拔模具用硬质合金材料的摩擦磨损性能

2021-05-10曾阳根王振生张大功

曾阳根,王振生,刘 军,张大功

(1.国网湖南省电力有限公司娄底供电分公司,湖南 娄底 417000;2.湖南国生新材料科技有限公司,湖南 湘潭 411201;3.国网湖南省电力有限公司岳阳供电分公司,湖南 岳阳 414000;4.湘潭电机股份有限公司,湖南 湘潭 411101)

随着钢管工业的飞速发展,我国在产量、品种、质量、生产技术及设备制造等方面都已达到了世界先进水平[1]。其中,冷拔工艺制备的精密无缝钢管的品种、规格和数量不断增多[2]。冷拔模具主要用于无缝钢管的管壁减薄和定径,是拉拔加工工艺中常用的易耗性模具。在冷拔加工工艺中,模具费用约占加工费用的1/2,又由于模具的使用性能直接影响着无缝钢管的质量。因此,模具对于提高无缝钢管的产品质量以及降低生产成本具有重要作用[3-10]。

鉴于大直径无缝钢管冷拔模具的主要失效形式是磨损,目前模具材料主要有镀铬Cr12MoV 合金、渗氮Cr12MoV 合金与硬质合金。本文对比YG20CG11008 硬质合金和镀铬Cr12MoV 合金以及渗氮Cr12MoV 合金,研究硬质合金的摩擦磨损性能,以及作为冷拔模具材料的可适性。

1 试验材料与试验方法

1.1 试验材料

选用的Cr12MoV 合金热处理工艺为1 020 ℃淬火+550 ℃三次回火,线切割切取20 mm×20 mm×10 mm 的磨损样品,表面精磨至粗糙度(Ra)0.6μm,分别采用电镀工艺镀铬以及等离子渗氮炉420 ℃等离子渗氮表面改性。镀铬工艺为:除油溶液 组 成NaOH 60 ~80 g/L,Na2CO335 ~40 g/L,Na3PO440~60 g/L;电流密度3~8 A/dm2,槽温50~70 ℃,阴极出油3 min,阳极去油0.5 min,纯水清洗;体积百分数为20%的H2SO4室温酸洗3 min,纯水清洗;CrO3250 g/L,H2SO42.5 g/L,电流密度7.5~46 A/dm2,40~60 ℃,电镀10 h。等离子渗氮工艺为:丙酮清洗后放置于LDM2-25 型脉冲直流等离子渗氮炉中,通过NH3进行渗氮处理,渗氮温度为420 ℃,渗氮时间为32 h,气压1 200 Pa。YG20C-G11008 合金制备工艺为:配方80%WC+20%Co 以及WC 和Co 的总质量的2%石蜡,滚动球磨24 h 混合均匀,喷雾干燥制粒,160 kN 自动机械压力机压制成坯料,氢气脱蜡,1 400 ℃真空烧结90 min,线切割切取20 mm×10 mm×4 mm 的磨损样品,表面精磨至粗糙度(Ra)0.6 μm。镀铬Cr12MoV合金、渗氮Cr12MoV 合金与YG20C-G11008 合金表面抛光后,经丙酮+酒精超声波清洗,烘干。

1.2 试验方法

采用MRH-5A 型环-块磨损试验机进行摩擦磨损试验,摩擦副接触方式为环-块滑动线接触方式。对磨件上试环为调制钢环(38 HRC,尺寸为Φ49.22 mm×13.06 mm),镀铬Cr12MoV 合金、渗氮Cr12MoV 合金与YG20C-G11008 合金为下试块。试验条件:室温,大气干摩擦,载荷为5 000 N,滑动速度为0.1 m/s,试验时间为30 min。根据摩擦力值公式计算摩擦因数。磨损体积量用NanoMap-500LS 三维接触式表面轮廓仪测得。磨损率计算公式为W=V/(F·L)(W 为磨损率,V 为磨损体积损失,F 为载荷,L 为滑行距离)。摩擦因数和磨损率取3 次试验结果的平均值。

采用S-3400N 型扫描电镜分析变形区表面形貌。采用HV-50 维氏硬度计测试合金的维氏硬度,5 N 的载荷,持压时间为15 s。

2 三种材料的组织和力学性能

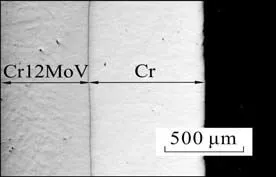

YG20C-G11008 合金是利用19.41%的Co 作为黏结金属,将WC 颗粒黏结成块体的硬质合金,磁化强度4 kA/m,密度13.48 g/cm3,相对磁饱和强度29.5(Gs·cm3)/g,WC 平均晶粒尺寸为1 μm,无η 相(图1),表面硬度为1 253~1 272 HV;细化的硬质合金WC、Co 原料粉末具有很高的活性,微观上有助于改善组织均匀性,抑制烧结过程中WC颗粒长大,形成良好的过渡性界面,减少空隙度,提高致密性,可以大幅提高硬质合金的硬度和强度等宏观性能[11];另外,WC 晶粒接近纳米级(1 μm)时,WC-Co 硬质合金的磨损质量大幅度下降,耐磨性能显著提高[12]。因此,选用YG20C-G11008 合金作为研究对象。Cr12MoV 镀铬层厚度约为0.75 mm(图2),表面硬度为950~1 000 HV。Cr12MoV合金中的共晶碳化物呈弥散分布(图3a),在碳化物堆积区域碳化物颗粒尺寸较大,部分碳化物呈长杆状,并且边角圆滑;渗氮组织有3 个区域:表面的白亮层即氮化物层表面硬度为1 050~1 100 HV;次表面颜色较深的是扩散层,最后是较明亮的基体组织。

图1 YG20C-G11008 合金的组织形貌

图2 Cr12MoV 镀铬层的形貌

图3 渗氮Cr12MoV 的组织形貌

3 三种材料的磨损性能及机理

3.1 三种材料的磨损性能

镀铬Cr12MoV 合金的摩擦因数为0.25,磨损率为8.3×10-14m3/(N·m)。渗氮Cr12MoV 合金的摩擦因数和磨损率分别为0.16 和3.6×10-14m3/(N·m),磨损率较镀铬Cr12MoV 合金降低2.3 倍。YG20CG11008 合金的摩擦因数和磨损率分别为0.35 和0.18×10-14m3/(N·m),磨损率较镀铬Cr12MoV 合金和渗氮Cr12MoV 合金分别提高了19 倍和45 倍。

3.2 三种材料的磨损机理

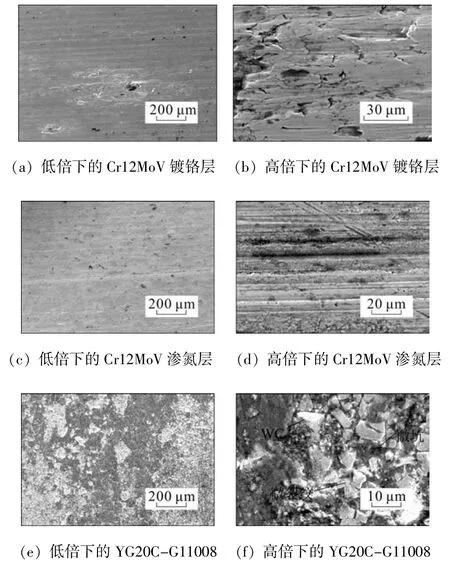

三种材料的磨损表面形貌如图4 所示。可以发现,低倍下镀铬Cr12MoV 表面呈现出显著的剥落特征和比较明显的犁削特征(图4a),高倍下镀铬Cr12MoV 表面还呈现出显著的塑性变形特征(图4b)。低倍下渗氮Cr12MoV 表面呈现出比较明显的犁削特征(图4c),没有发生渗氮层剥落的特征;高倍下渗氮Cr12MoV 表面呈现出显著的犁沟特征(图4d)。由于渗氮时通过调节气体组分可以控制氮化组织、降低渗氮层的脆性,不易产生剥落和热疲劳,故Cr12MoV 合金经过渗氮处理后,表面的耐磨性、抗疲劳性能、抗热、抗蚀性能、硬度和抗咬合性能优越。

图4 三种材料的磨损表面形貌

低倍下YG20C-G11008 合金表面呈现剥落、黏着和犁沟特征(图4c),高倍下合金表面呈现出黏着、WC 颗粒、微坑以及WC/WC 间微裂纹特征,硬质合金的WC 颗粒、微坑以及WC/WC 间微裂纹特征出现在磨损表面的黏着剥落处。这是由于材料接触表面的高接触应力作用导致硬质合金表层的Co 从WC 晶粒间被挤出,Co 与Fe 是固溶度大的同族元素,易发生黏着磨损,黏着磨损导致合金摩擦因数增大[7];伴随着黏结相Co 的流失,硬质合金的表面完整性受到破坏,WC 颗粒成为磨损表面微凸体,缺少Co 相的屏障保护导致在高接触应力作用下WC 晶粒间产生裂纹,随着裂纹的扩展,使得部分WC 颗粒开始从基体表面剥落形成微坑,WC 颗粒的剥落进一步加剧磨损表面剥落特征[13];由于摩擦磨损工况是自然的压应力状态,压应力可以抑制裂纹的萌生和扩展[14-15],WC 晶粒间裂纹遇到Co 相不会再扩展,故YG20C-G11008 合金没有发生断裂;脱落的WC 颗粒以磨粒的形式出现,在外界辗压的作用下,在摩擦副的表面形成犁沟状的磨损痕迹,故磨损表面出现犁沟特征。

4 生产使用情况

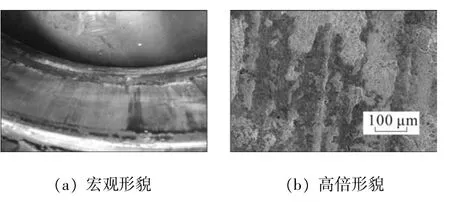

根据三种材料的磨损试验结果,YG20CG11008 合金耐磨损性能最优。因此,采用YG20CG11008 合金制备了外模(图5)。考虑到YG20CG11008 合金的价格贵、韧性差,采用镶套的方法制备了外模。实际使用过程中发现,外模表面主要呈现拉伤磨损特征,高倍下,磨损表面主要呈现剥落、黏着和犁沟特征,与磨损试验结果吻合。YG20C-G11008 合金外模表面形貌如图6 所示。YG20C-G11008 合金外模的使用寿命较镀铬Cr12MoV 合金外模提高了近10 倍,解决了某公司的模具失效问题。这说明硬质合金相对于镀铬Cr12MoV 合金和渗氮Cr12MoV 合金,可以更有效地提高冷作模具的使用寿命,从而获得更好的产品,不足之处是模具成本高。

图5 YG20C-G11008 合金外模

图6 YG20C-G11008 合金外模表面形貌

5 结 论

(1) YG20C-G11008 合金WC 平均晶粒尺寸为1 μm,无η 相,表面硬度为1 253~1 272 HV。摩擦因数和磨损率分别为0.35 和0.18×10-14m3/(N·m),其磨损率较镀铬Cr12MoV 合金和渗氮Cr12MoV 合金分别提高19 倍和45 倍。

(2) YG20C-G11008 合金的磨损机理受控于黏着磨损。高接触应力导致接触表面的硬质合金中的Co 从WC 晶粒间被挤出,发生黏着磨损,Co 的流失导致WC 颗粒缺少屏障保护,在磨损表面形成微凸体,在高接触应力作用下产生裂纹,裂纹扩展导致部分WC 颗粒剥落形成微坑。摩擦磨损工况自然的压应力状态抑制了裂纹的萌生和扩展,合金没有发生断裂。

(3) YG20C-G11008 合金模具的使用寿命较镀铬Cr12MoV 合金外模提高了近10 倍,不足之处是模具成本高。